一种带有安全保险机构的点火装置设计

华 琦,赵 亮,叶淑琴,刘海旭,乔改霞

(北方特种能源集团有限公司西安庆华公司,陕西 西安,710025)

武器装备技术的不断发展对火工装置的可靠性和安全性提出了更高要求,可靠性和安全性可通过整体结构设计来实现和保证。本点火装置用于固体发动机推进剂点火,为满足发动机工作条件(20MPa、12s、3 000℃)下的安全可靠、不漏气要求和GJB 2865-97火箭和导弹固体发动机点火系统安全性设计准则中对使用药剂的安全性要求,本研究设计了带有安全保险机构的无起爆药隔板点火装置。

1 点火装置设计

1.1 点火装置总体结构设计

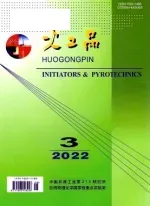

点火装置总体结构设计采用双路冗余设计,主要由安全保险机构点火器和装药管等组成,结构示意图见图1。

图1 点火装置结构简图Fig.1 Schematic of ignition device structure

1.2 安全保险机构点火器设计

安全保险机构点火器主要由螺钉、分度盘、盖帽、点火器组件、隔板装药本体、插头、铅封丝和铅块等组成,结构示意图见图2。

1.2.1 隔板装药本体设计

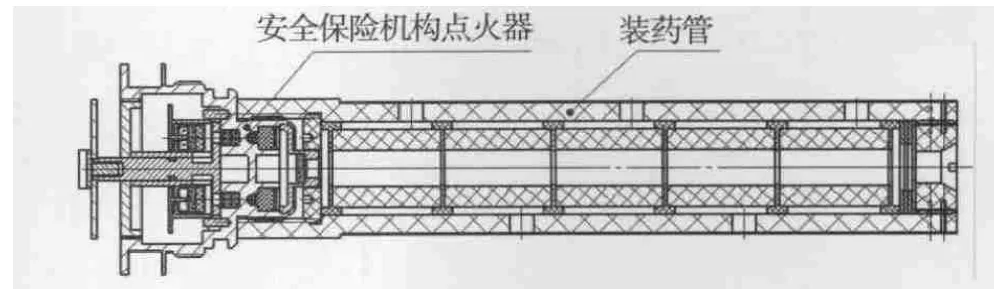

隔板装药本体主要由本体、隔板装药和传火管等组成,结构示意图见图3。

图2 安全保险机构点火器简图Fig.2 Schematic of ignitor with safety &arm mechanism

图3 隔板装药本体结构简图Fig.3 Schematic of through-bulkhead charge body

在借鉴火工品隔板起爆技术的基础上,首先设计了隔板本体,材料选用耐热钢棒1Cr11Ni2W2MoV,通过双路隔板装药设计,提高了点火装置作用可靠性;通过隔板本体强度设计满足了发动机工作条件(20MPa、12s、3 000℃)下的安全可靠、不漏气要求。由于采用隔板结构设计,在保证高可靠性、高安全性的同时具有很高的耐压性和密封性。

隔板装药是点火装置设计的关键技术之一,通常采用叠氮化铅起爆药传爆。20世纪80年代起,国外研制了无起爆药隔板点火器,使用太安和黑索今作为隔板装药;我国于20世纪90年代中期,使用超细太安作为隔板装药。虽然太安、黑索今和超细太安在安全性能上高于起爆药,但仍然不能满足GJB 2865-97对使用药剂的安全性要求。通过调研、设计与验证,本设计的隔板装药选用超细A5传爆药,经传爆可靠性试验及裕度试验,确定了隔板厚度、受主端装药量及压药压力、施主端装药量及压药压力。

按此设计的隔板装药经165发传爆试验,无1发失效,结果表明选用超细A5传爆药替代起爆药作为隔板装药设计是合理可行的,此设计不仅满足了GJB2865-97对使用药剂的安全性要求,而且使安全保险机构的隔爆效果更好、裕度更大。

1.2.2 点火器组件设计

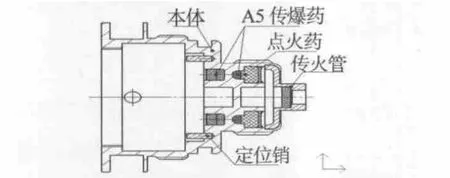

点火器组件主要由隔爆件、点火器座、密封圈、线路板、2个钝感电起爆器、2个传爆管和2个滤波器等组成,结构示意图见图4。点火器组件设计了两路独立的钝感电起爆器和传爆管,与隔板装药本体对应,采用钝感电起爆器与滤波器连接起爆方式,在具有高可靠性的同时提升了抗静电、抗射频、抗杂散电流、抗雷电等电磁环境能力。本文对钝感电起爆器和传爆管的设计在此不做详述,主要介绍隔爆件、点火器座的设计。

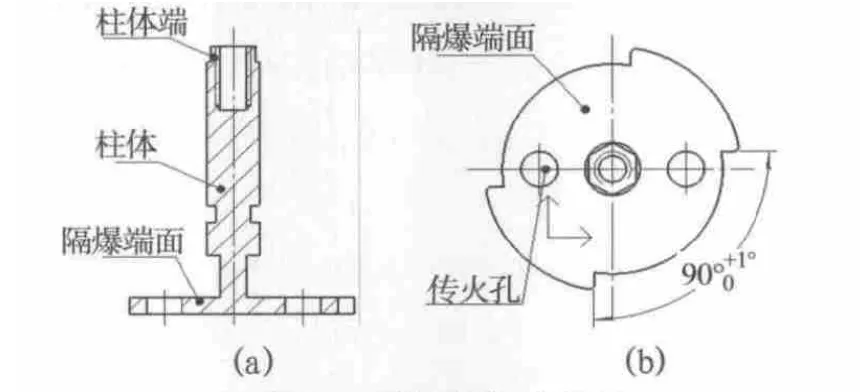

(1)隔爆件设计。隔爆件外形为T形,示意图见图5。

图4 点火器组件结构简图Fig.4 Schematic of igniting elements

图5 隔爆件结构简图Fig.5 Schematic of interrupter structure

隔爆件柱体为圆柱形,柱体端为六方形并有内螺纹,便于定位安装分度盘;隔爆端面的设计带有2个传火孔,90°凹槽用于解除保险时的旋转导向,突起的扇形用于隔爆件与点火器座解除保险前与解除保险后的定位。隔爆件的作用是当电起爆器意外发火引爆传爆管后防止隔板装药起爆,所以设计上选用机械强度好的热轧不锈钢棒1Cr18Ni9Ti材料加工,隔爆端面厚度设计为2mm。

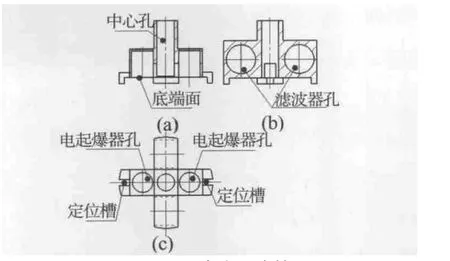

(2)点火器座设计。点火器座设计为带有中心孔、2个钝感电起爆器安装孔和2个滤波器安装孔的十字形多孔异形件,结构示意图见图6。点火器座的中心孔外部设计为方形,用于安装线路板,内部设计为圆形孔,用于隔爆件柱体的旋转导向;设计的电起爆器孔安装钝感电起爆器和传爆管;滤波器孔与电起爆器孔呈直角设计,在小空间下互不干扰形成2路并联传爆序列;底端面与隔爆件的隔爆端面贴合,底端面的定位槽与隔板装药本体的定位销配合,保证传爆管与隔板装药对正,同时对隔爆件解除保险前与解除保险后进行锁定。

图6 点火器座简图Fig.6 Schematic of ignitor holder

1.2.3 安全保险机构设计

安全保险机构一般有回转式隔爆和滑移式隔爆两种方式,回转式隔爆主要是通过转子机构的转动使起爆位置与被起爆位置偏移一定位置达到可靠隔爆之目的;滑移式隔爆主要是通过隔板的滑动堵塞起爆位置与被起爆位置的传火通道,达到可靠隔爆之目的。不管采用那种方式隔爆,都要在回转体或滑块上设计安装火工品的位置,在空间尺寸允许条件下,可采用上述方式设计。

本文所述的点火装置因受尺寸和质量条件限制,在安全保险机构的设计中,借鉴了回转式隔爆和滑移式隔爆的设计原理,并依据GJB 2034-94要求(对于回转式隔爆,转子位于安全保险位置50°或略大于50°处,应能安全隔爆;对于滑移式隔爆,隔板在位于保险位置和解除保险位置的中间时,应能安全隔爆;回转式隔离装置从保险位置至解除保险位置机械旋转至少90°)设计了分度盘、隔爆件、点火器座,形成了回转滑移式隔爆方式。分度盘中心六方孔为固定孔,与隔爆件的柱体六方配用,周边36个小孔(φ 1.8mm)为刻度孔和连接孔,两孔间角度为10°,箭头用于位置指示。分度盘示意图见图7。

图7 分度盘示意图Fig.7 Schematic of index plate

分度盘在0(SAFE安全档位)~50°时,依靠隔爆件自身强度和厚度将电起爆器意外起爆完全隔离,使点火装置安全;分度盘旋转至90°(ARM点火档位)时,隔爆件上的传火孔与传爆管、隔板装药完全对正,使点火装置可靠工作。分度盘带动隔爆件转动,在0°隔爆位置或90°起爆位置上,通过隔板装药本体与点火器座连接的定位销将隔爆件锁定,实现了隔爆安全、起爆可靠之目的。

1.3 装药管设计

装药管主要由药管、定位环、支撑环、药环、堵头及固定销等组成,结构示意图见图8。

图8 装药管结构简图Fig.8 Schematic of charge tube

装药药管材料选用环氧玻璃布管,在管壁上均匀设计多个排气孔,用于快速均匀地点燃固体发动机中的推进剂,本药管设计了15个φ6mm孔。

按照GJB 2865-97要求,装药管装药选用硼/硝酸钾药剂。根据固体发动机要求,通过理论计算及试验验证,在满足强度条件下,确定装药药量、装药密度和装药尺寸;在堵头与药管螺纹处设计了2排24个孔铆入固定销,用以增强轴向输出端强度。此外,为了防潮药管外表面设计了密封膜,材料为涤纶薄膜或聚酯绘图薄膜,用固化胶粘接;堵头一端用固化胶粘接锡箔密封片,螺纹连接处涂胶密封。

1.4 点火装置工作原理

使用前去除点火装置铅封丝,转动分度盘(由点火装置之外的控制系统操作),将隔爆件旋转至发火档位,使传火孔与传爆管、隔板装药对正。点火装置通以发火电流,钝感电起爆器起爆传爆管,传爆管起爆隔板装药本体施主端装药,施主端装药工作后起爆受主端装药,受主端装药点燃传火管,由传火管点燃装药管中药环,药环燃烧产生高温气体点燃固体发动机推进剂,完成点火功能。

2 安全保险机构隔爆试验情况

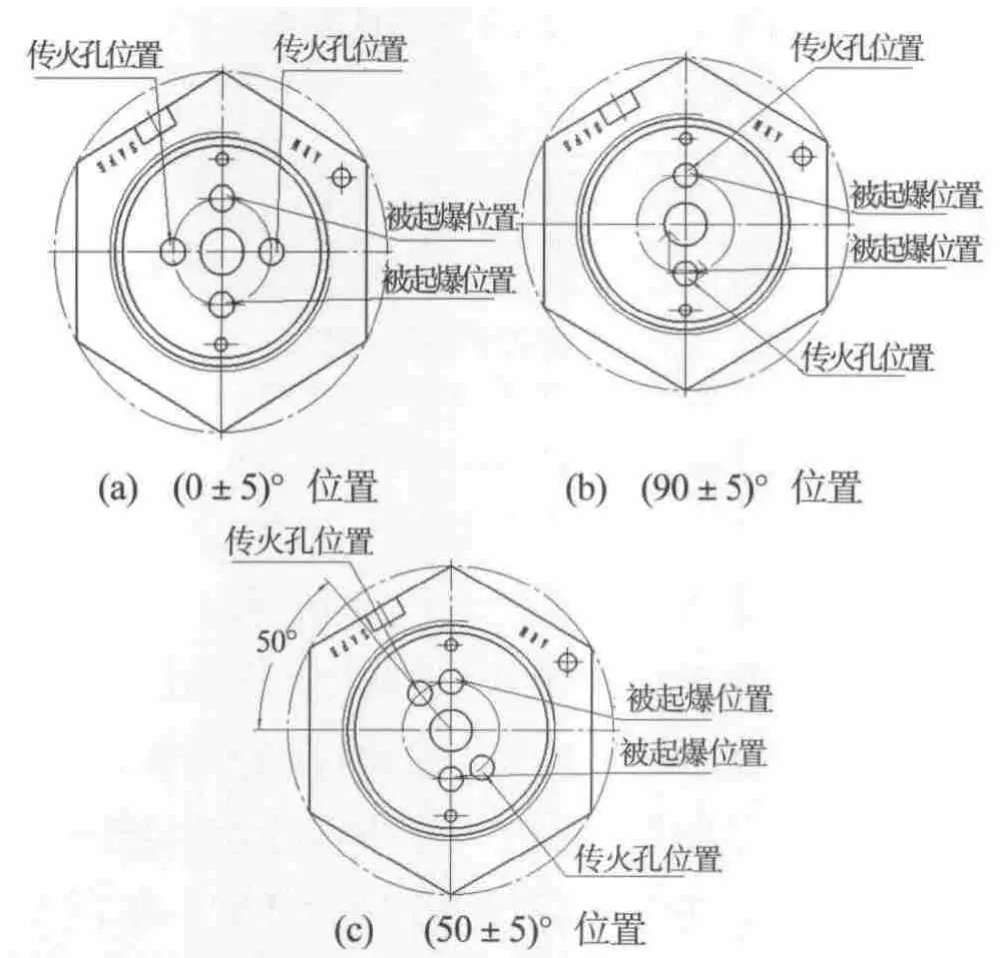

本文设计的钝感电起爆器、传爆管和隔板装药所进行的试验在此不做详述,主要介绍安全保险机构隔爆试验。图9(a)为安全保险机构在安全位置0°时示意图,被起爆位置与传火孔位置边缘最小间距为7.2mm;图9(b)为安全保险机构在发火状态时示意图,被起爆位置与传火孔位置完全重合;图9(c)为安全保险机构在距离安全位置50°时示意图,被起爆位置与传火孔位置边缘最小间距为1.5mm。为验证安全保险机构隔爆与起爆的可靠性,分别在上述3个位置进行了试验,结果见表1。

图9 不同位置下的安全保险机构Fig.9 Safety &arm mechanism under different situation

表1 安全保险机构隔爆起爆试验结果Tab.1 Test result of the safety &arm mechanism

试验结果表明:设计的安全保险机构满足GJB 2034-94对于回转式隔爆,转子位于安全保险位置50°或略大于50°处应能安全隔爆,和回转式隔离装置从保险位置至解除保险位置机械旋转至少90°可靠起爆的要求。

3 结论

(1)点火装置在尺寸与质量受限条件下,通过回转滑移隔爆方式设计的安全保险机构,使起爆位置和被起爆位置固定,借助分度盘旋转角度控制隔爆件位置,实现了可靠隔爆与起爆功能,消除了转子或滑块因起爆位置的移动而造成的可靠性降低的影响。

(2)点火装置具有安全档位(SAFE)和点火档位(ARM)的切换功能,所设计的安全保险机构能保证安全档位(SAFE)和点火档位(ARM)反复切换500次以上结构不损坏。

(3)点火装置采用隔板起爆技术,使产品结构具有很高的耐压性和密封性,可满足固体发动机工作条件下(20MPa、12s、3 000℃)的安全可靠、不漏气要求。

(4)隔板装药采用超细A5传爆药替代常用起爆药设计,满足GJB 2865-97火箭和导弹固体发动机点火系统安全性设计准则中对使用药剂的安全性要求。

(5)点火装置采用独立双路传爆序列设计,提高了点燃固体发动机推进剂可靠性;采用钝感技术及增加滤波器设计,提高了产品抗恶劣电磁环境能力。

[1]GJB 344A-2005 钝感电起爆器通用规范[S].国防科学技术委员会,2005.

[2]GJB 373A-1997 引信安全性设计准则[S].国防科学技术委员会,1997.

[3]GJB 1244-1991电引信和电子引信安全设计准则[S].国防科学技术委员会,1992.

[4]GJB 2034-1994 航天飞行器系统电爆分系统的安全要求和试验方法[S].国防科学技术委员会,1995.

[5]GJB 2865-1997火箭和导弹固体发动机点火系统安全性设计准则[S].国防科学技术委员会,1997.

[6]王凯民,温玉全,编著.军用火工品设计技术[M].北京:国防工业出版社,2006.

[7]刘竹生,王小军,朱学昌,等.航天火工装置[M].北京:中国宇航出版社,2012.