基于有限元的汽车发动机连杆锻坯塑性成形新工艺研究

王克武

(连云港职业技术学院 机电工程学院,连云港 222006)

0 引言

发动机连杆一般采用钢锭通过模具反复锻造成形,但由于钢锭内存在大量铸造缺陷,如偏析、疏松、夹杂等[1],因此,研究开发钢坯成形新工艺,在兼顾生产效率的同时,保证连杆锻造质量和提高产品性能具有非常重要的意义。利用锻坯代替钢坯进行连杆锻造,可以破碎钢锭的铸态组织,焊合钢锭内部的疏松、裂纹、气孔等缺陷,改善第二相化合物及非金属夹在物在钢中的分布,在以提高初始状态力学性能的基础上,获得组织细化、性能优越的发动机连杆。

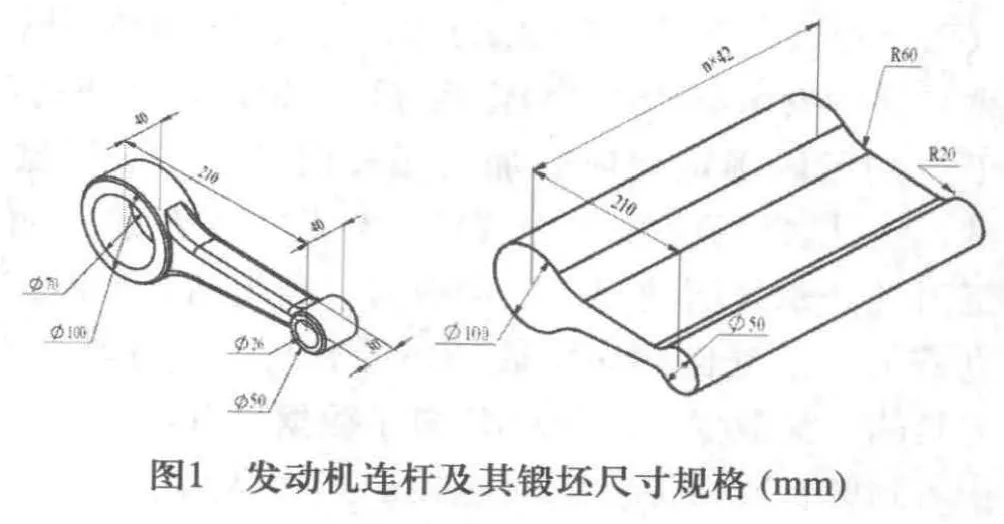

因此,利用挤压工艺具有提高金属变形能力、消除金属铸态疏松、焊合孔洞,且结合合理温度和变形改善金属组织等优点[2,3],提出了发动机连杆锻坯塑性成形新工艺—锻坯挤压工艺,将原有的(下料一加热一辊锻制坯)工艺优化为(铸坯—加热—挤压—锯切)制坯,并利用挤压工艺成形精度高的优点,进一步提高后续锻造精确化。并基于DEFORM-3D有限元软件,采用数值模拟与理论分析相结合的研究方法,研究揭示了某规格发动机连杆锻坯挤压过程中挤压力随行程的变化规律、应变场和坯料晶粒尺寸的分布规律,该结果将为连杆塑性成形自动化、工艺优化设计与精细化控制提供重要的指导依据。发动机连杆及锻坯形状尺寸如图1所示。

图1 发动机连杆及其锻坯尺寸规格 (mm)

1 有限元模型

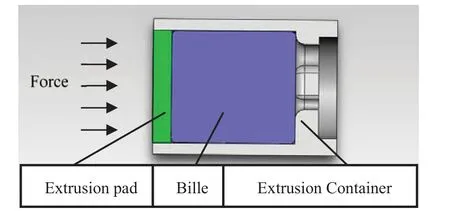

发动机连杆锻坯挤压工模具主要包括挤压垫、挤压筒和模具,且由于工件和模具均具有对成形,所以构建几何体为实体的1/2。根据锻坯尺寸所设计几何模型装配图如2所示。坯料直径D= 500mm,长度L=600mm,工作带宽为30mm。本次模拟选用相对网格划分方法,坯料金属共划分网格约30000。设凹模位置固定不变,挤压垫运动速度设为80mm/s,采用 New-Raphson迭代算法,剪切摩擦模型[5],摩擦因子f=0.3。设定金属坯料与环境的对流系数、与模具接触面传热系数分别为0.02 N/(s·mm·℃)和11N/(s·mm·℃)。

坯料材料牌号为40Cr,采用刚(粘)塑性流动应力模型[6,7],且采用该模型对上述文献的工艺条件进行了模拟计算,结果对比表明: 该模型可以较好地预测40Cr 钢在不同应变率和温度条件下的塑性流动应力。

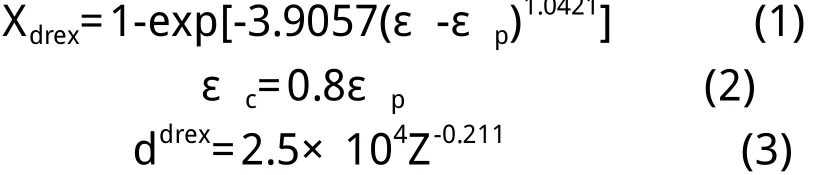

动态再结晶演变模型表达式采用文献[8]:

式中:峰值应变εp=5.162×103Z0.128,Z=εexp(Q/RT),Q=370KJ/m ol为动态再结晶激活能,R为气体常数,初始晶粒设定为210μm。

图2 锻压工艺的几何装配模型

2 结果与讨论

2.1 挤压力-时间曲线

图3给出了挤压过程中坯料几何构型模拟结果,可以清楚地看到,坯料在挤压变形过程中模腔填充良好、无折叠、无毛刺。

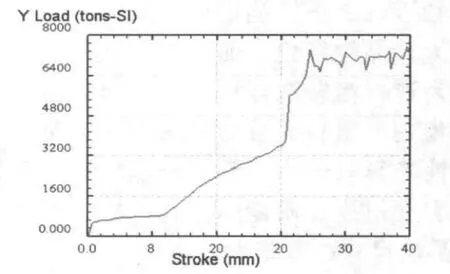

根据挤压力-位移曲线可以为挤压机吨位的选取提供重要依据。图4给出了挤压力随行程的变化规律曲线。可以看出,挤压垫下行,坯料金属在挤压垫的压力作用下,与挤压筒和模具工作面接触并发生塑性变形,挤压力有所上升,随后变形持续进行,挤压力保持稳定直至金属填满挤压筒和模具型腔;坯料金属填满型腔后,不断向模具出口处积聚,此时变形最为困难,挤压力迅速上升达到峰值;金属突破工作带后,管材稳定挤出工作带,此时挤压力曲线也趋于平稳。挤压力在6400~8000吨之间波动,处于稳态状态。因此,数值模拟显示该规格连杆毛坯挤压工艺可选用1万吨挤压机上进行。

图3 发动机连杆挤压网格变化情况

图4 挤压力随行程变化规律曲线

2.2 等效应变

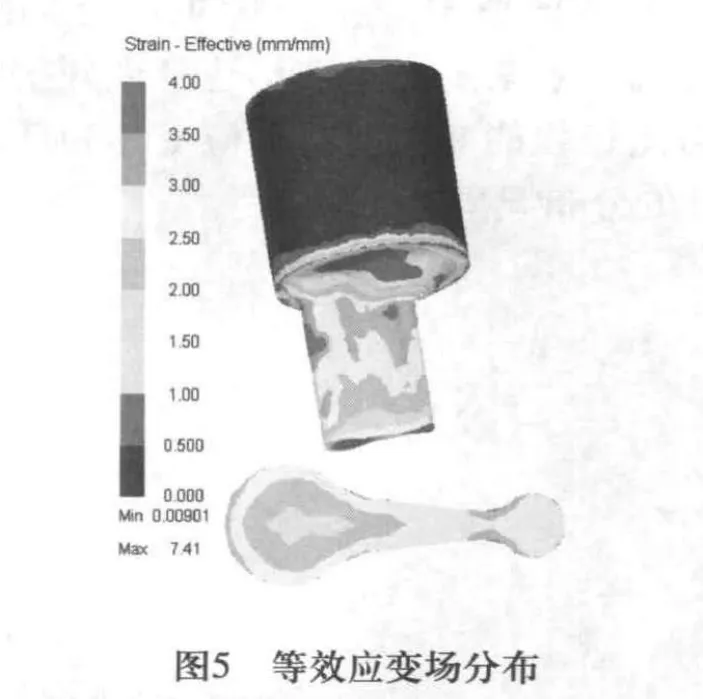

等效应变表征着材料局部的塑性变形程度的大小,对成形工件的组织和力学性能有着重要影响。坯料等效应变分布如图5所示,可以看出,等效应变可以分为低等效应变区和高等效应变区两部分:1) 低等效应变区:未进入模具型腔的坯料金属塑像变形程度小,应变值低于1;2) 高等效应变区:由于模具出口处最为狭窄,坯料金属在挤压垫的压力作用下不断向模口积聚,塑性变形最为严重,等效应变大于1.5,尤其连杆坯料外侧等效应变大于2.5。表明坯料外侧等效应变大于内侧,更有利于破碎晶粒和动态再结晶机制的发生,获得细化的组织和高的力学性能。

图5 等效应变场分布

2.3 金属损伤

图4给出了连杆坯料挤压过程中平均晶粒尺寸的分布情况,可以看出,随着锻压过程的不断进行,通过模孔的坯料金属平均晶粒尺寸不断得到细化,而变形程度大的部位晶粒尺寸小,变形程度小的部位晶粒尺寸大。这是因为大变形区的位错产生率、位错密度和储存能在变形体中均较高,有利于动态再结晶形核,从而导致单位体积晶界增大,晶粒细化。而该连杆坯料晶粒尺寸较大部位为连杆粗轴孔部位,由于该部位需要进行的下一步变形量较大且为机械加工部位,对于整体力学性能影响较小,说明该晶粒尺寸分布是合理的,有利用连杆质量的控制。挤压所得连杆坯料最小晶粒尺寸约为25~30μm。

图6 挤压成形过程中平均晶粒尺寸分布图

3 结论

基于数值模拟与理论分析相结合的研究方法,研究揭示了某规格发动机连杆锻坯挤压过程中挤压力随行程的变化规律、应变场和坯料平均晶粒尺寸的分布规律:

1) 稳定挤压力曲线在6400~8000吨之间波动,处于稳态状态,为挤压机吨位的选取提供了参考依据。

2) 模具出口处最为狭窄,坯料金属在挤压垫的压力作用下不断向模口积聚,塑性变形最为严重,等效应变大于1.5,尤其连杆坯料外侧等效应变大于2.5。表明坯料外侧等效应变大于内侧,更有利于破碎晶粒和动态再结晶机制的发生,获得细化组织和高的力学性能。

3) 通过模孔的坯料金属平均晶粒尺寸不断得到细化,坯料晶粒尺寸较大部位为连杆粗轴孔部位,由于该部位需要进行的下一步变形量较大且为机械加工部位,对于整体力学性能影响较小,说明该晶粒尺寸分布是合理的,有利用连杆质量的控制。挤压所得连杆坯料最小晶粒尺寸约为25~30μm。

[1] 黄经元,王淑芳,贾颖莲,等.基于 Pro/E 的发动机曲柄滑块机构的运动仿真分析[J].制造业自动化,2010(006):163-165.

[2] 王晋鹏,赵严,宁永权.GH690 合金大型管材挤压成形参数优化[J].热加工工艺,2012,41(021):144-146.

[3] 卢日杨,王雷刚,黄瑶.奥氏体不锈钢管坯镦挤法兰工艺[J].锻压技术,2008,33(3):5-7.

[4] 魏燕明,赵严,宁永权.304 不锈钢管材挤压金属损伤规律仿真研究[J].热加工工艺,2013,42(001):85-86.

[5] 俞汉清,陈金德.金属塑性成形原理[M].机械工业出版社,1999.

[6] 权国政,朱若岭,周杰.金属体积成形复杂多因素动态耦合仿真模型的建立及应用[J].热加工工艺,2008,37(7):1-5.

[7] 权国政,张艳伟,周杰,等.基于动态再结晶仿真的40Cr 轴锻件锻透性研究[J].热加工工艺,2010 (003):23-25.

[8] 伍来智,陈军,张鸿冰.40Cr奥氏体动态再结晶及晶粒细化[J].上海交通大学学报,2008,42(5):786-790.