中压断路器自动装配检测生产线

杜婷婷,王 彦

(北京机械工业自动化研究所,北京 100120)

0 引言

随着我国经济的高速发展,电力需求也迅猛增长。2012年我国全社会用电量达到了49591亿千瓦时,同比增长5.5%[1]。根据电力工业发展预测和“十二五”高压开关行业发展规划,“十二五”期间,我国发电装机容量将以每年6000~8000万k W的速度递增,到2015年,全国装机容量将达约14.37亿k W,由此计算,“十二五”期间我国对各类、各电压等级中压开关需要量分别为:12~40.5kV中压成套开关设备3601000台;12~40.5kV中压断路器3394000台。与之相对应,国内中压开关设备的生产必将向规模化生产、数字化制造的方向发展。受国家政策扶持和行业发展的机遇,国内中压断路器生产企业必将从中受益。中压断路器装配检测设备势必具有广阔的市场发展前景。为此,北京机械工业自动化研究所针对中压开关行业定制开发的中压断路器自动装配检测生产线,具备柔性可满足多种产品共线生产,同时具有强大的数据管理和通讯功能,适应企业信息化管理的要求,为中压开关企业实现产品的升级换代、产能提升和管理提升发挥了重要的作用。

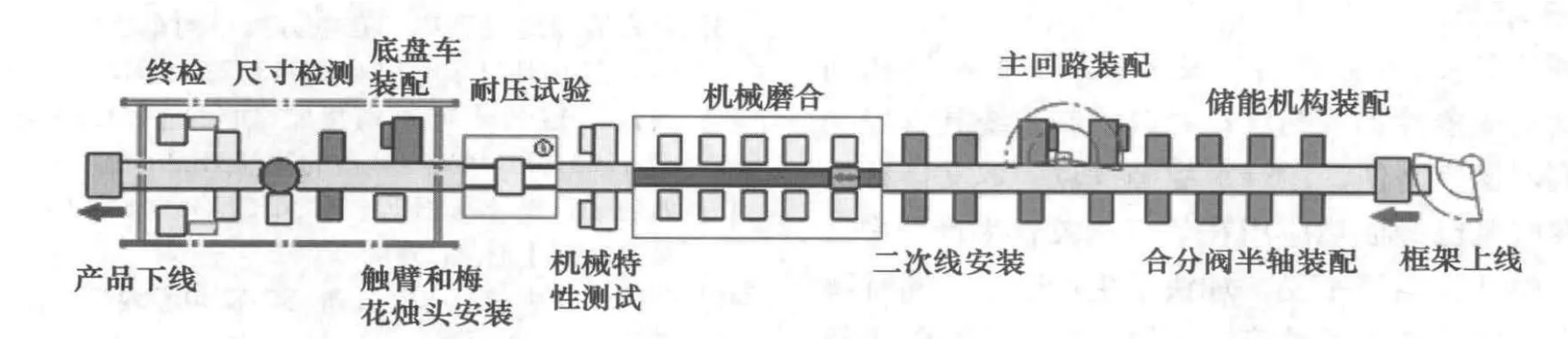

图1 生产线设备组成与布置图

1 中压断路器自动装配检测生产线组成

中压断路器自动装配检测生产线可采用直线形或回转形布局,各装配、检测工位在线体两侧对称布置。断路器放置在工装板上自动输送到生产线各工位进行装配及检测操作。生产线由积放式输送线、各装配检测工位及辅助工装、助力起重设备以及产品条形码管理系统组成。生产线工序流程如下:

工装板上线 → 断路器框架上线 → 储能机构装配→合分闸半轴装配→ 主回路装配 → 二次线安装 → 机械磨合 → 机械特性测试 → 耐压试验 →底盘车装配 → 触臂和梅花触头安装 → 封板安装→ 基于机器视觉的尺寸检测 → 终检→ 产品下线→ 工装板返回

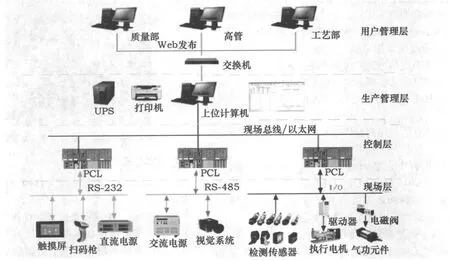

断路器生产线整线控制层采用PLC控制输送线及各工位设备的执行动作,上位计算机作为管理软件的运行平台,负责完成检测数据采集、产品数据存储、数据库操作、状态监视等功能,二者通过网络进行连接。根据用户需求,生产线的PLC控制系统与数据管理系统可预留接口适应将来扩充生产线以及与ERP系统连接的功能。

图2 网络结构图

2 关键设备实施方案简介

1)自动输送线:生产线主体为自动化输送线及工作台,在各工作台上设有操作盒及条码扫描器,操作盒上设置的按钮与指示灯可实现进、出料控制,并对缺料、装配错误、异常情况及时发出提示信息以便进行处理。输送线及工作台由PLC系统集中控制,断路器及其零部件采用条码管理,断路器框架上线时即将其型号参数以条码形式输入生产线控制系统,控制系统根据产品型号自动选择相应的工序流程。

控制系统通过输送线上设置的传感器及各工位上的条码扫描装置,可实时监测输送系统与工作台的运行状态,跟踪断路器的装配路径,并可以将运行信息利用网络上传至生产线管理系统。

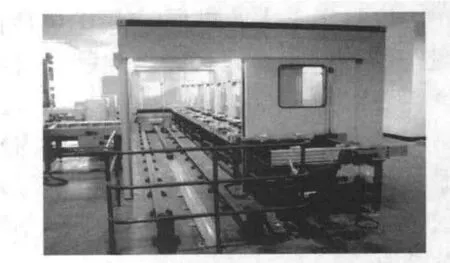

2)全自动机械磨合工位:机械磨合是保证断路器性能稳定的关键工序,由于其操作过程占用时间长,并且会产生强烈噪音,因此采用传统模式很难提高生产效率。

全自动机械磨合工位是北京机械工业自动化研究所综合专用电源、自动检测、自动传输等技术,自主研发的全自动工作单元,实现了无人操作,在国内外同类设备领域属于首创。全自动机械磨合工位由轨道式输送车、磨合工作台、磨合控制系统、操作电源以及隔音室组成。在磨合工位的进出位置设置条码扫描器,在断路器进出时可读取产品型号信息,并自动对磨合工位相关参数进行整定。

图3 全自动机械磨合工位

3)机械特性测试工位:机械特性测试工位配有机械特性测试仪、AC/DC调压电源、条码扫描器、机械特性测试工装以及测试控制系统。机械特性测试选用SA100-3R机械特性测试仪,可自动完成单分、单合操作模式断路器分合闸速度、时间、同期性、断口弹跳时间的测试。

4)耐压试验工位:耐压试验工位由轨道式输送车、测试台架、高压发生器、PLC控制系统、条码扫描装置以及防护网组成。在耐压测试区域的外侧设置红色金属防护网,防护网与测试中带高压电部件间隔距离大于1米,并且输送车进出防护网的位置铺设绝缘轨道,隔离防护网上设置的人员进出门与高压发生器具有连锁功能,可有效保证高压测试中人员以及外部生产线设备的安全。

断路器耐压试验项目主要包括以下内容:

合闸状态下,对地耐压,A相、B相、C相对地;

合闸状态下,相间耐压,A、C相对B相,A相对C相;

分闸状态下,断口耐压,A相、B相、C相(上口)对A相、B相、C相(下口)。

测试完成后控制系统将测试结果汇同产品型号、编号信息传送至生产线管理系统保存。

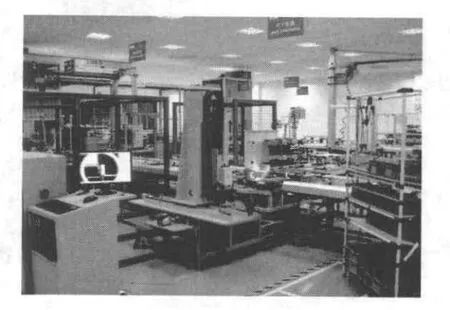

5)基于机器视觉的尺寸检测工位

在现代工业自动化生产中,涉及到各种各样的检验、生产监视和零件识别应用,通常这种带有高度重复性和智能性的工作只能由人眼来完成。然而有些时候,如微小尺寸的精确快速测量,形状匹配,颜色辨识,用人眼根本无法连续稳定地进行,其他物理量传感器也难以完成。这时,人们开始考虑用CCD照相机抓取图像,送入计算机或专用的图像处理模块,通过数字化处理,根据像素分布和亮度、颜色等信息,来进行尺寸、形状、颜色等的判别[2]。

近年来,北京机械工业自动化研究所在机器视觉的应用中取得了很大的进展,应用于包括自动识别、测量与检验、机器人指导与控制、材料搬运与分类等多个领域。

断路器的外型尺寸检测,以往在国内外一直使用的是模拟配柜检测方式,该方式只能进行定性的测试,无法得到定量的测试数据,不利于产品的质量管理。

北京机械工业自动化研究所为中压开关企业定制研发的尺寸检测工位是综合机器视觉技术、三坐标测量技术、图像处理技术的专用检测设备。设备由工业相机、三坐标运动平台、精密旋转台、以及使用工业PC的视觉图像处理系统和PLC控制系统组成。尺寸检测工位将三维坐标定位系统和机器视觉系统精密配合,可自动完成数据的采集、记录及传送,实时控制断路器生产的装配质量。

检测内容主要包括:相间距离、含触头长度、提门弯板高度及位置。

图4 基于机器视觉的尺寸检测工位

3 技术特点

1)自动化:生产线实现了自动传输及关键设备的自动检测。

2)智能化:关键设备的智能化体现在尺寸检测工位采用基于机器视觉的检测设备,实现了断路器尺寸的自动检测;采用全自动的磨合单元,实现无人化生产。

3)人性化:控制系统具有人性化的操作界面,详细的提示信息,并设有多重连锁保护功能,可有效保证人员、设备、产品的安全。

4)模块化:生产线采用模块化的设计,流水线的长度由若干标准段组成,标准段供电通过分线盒,确保独立设置;同时整线的各测试工位可采用独立控制方式,也可作为一套具有标准接口的设备接入生产线中,具有很强的可扩展性。

5)信息化:以基于条形码运行的完全自动的方式实现了断路器性能检测及装配的全部过程,同时可编程控制器、监控计算机、智能检测仪器等均采用标准的通讯接口,方便组网,满足企业信息化的要求。

4 结束语

北京机械工业自动化所研制的中压断路器自动装配检测线的技术先进、兼容性强、性能可靠、操作便捷、自动化程度高。这为中压开关企业提供了可靠的、高性能及高效率的自动检测装备,为断路器生产企业的大批量的高速生产提供了有利的保证。

[1] 2 0 1 2年我国全社会用电量同比增长5.5% [EB/OL]. [2013-1-14]. h ttp://new s.xinhuane t.com/fortune/2013-01/14/c_114360625.h tm

[2] 朱铮涛,黎绍发.视觉测量技术及其在现代制造业中的应用[J].现代制造工程,2004(4).