基于加工特征的刀具选择

董玉梅,闫 晔,赵勤德

(1. 北京联合大学 生物化学工程学院,北京 100023;2. 北京联合大学 信息学院,北京 100101;3. 广州市工贸技师学院,广州 510425)

0 引言

在机加工车间现场,刀具选择和加工编程是完成零件加工任务最关键的两个要素,在工艺试验或培训数控机床操作工时,传统方法是使用试切法——根据已有的经验选择刀片或刀具,选择几组不同的加工参数进行试切加工,最后通过辨别加工质量和效率来决定刀具的选用。这种方法完全是基于人工经验,费时耗财。随着CAD/CAM技术的发展,产品或零件可以在正式加工前就进行数字化定义,其中包括对零件模型的加工特征自动识别技术,根据加工特征的语义可以实现计算机自动匹配合理的刀具和加工条件,从而可以高效的实现数控刀具的智能化选择。所以,目前出现的加工特征自动识别技术开发和应用已成为智能制造的热点技术。

1 加工特征的获取

特征被研究者们视为是—个比较理想的产品信息模型表示方法,成为CAD/CAM集成的纽带,特征模型的主要优点是:

1) 以实体模型为主的几何造型方法主要着眼于产品零件的几何描述;而特征模型则主要看眼于产品零件的设计与制造过程的完整信息描述,是产品模型的重要基础。

2) 特征的引用直接体现了设计意图,而且便于设计图样的修改,使产品零件的设计工作在更高的层次上进行,设计人员可以将更多的精力用于创造性构思,而非几何构造操作。从而提高设计效率。

3) 特征模型有助于加强产品设计、设计分析、制造工艺计划、加工工序设计、检验等制造环节之间的联系,更好地将产品的设计意图贯穿到各个后续制造环节并且及时得到后者的意见反馈,在很大程度上使各个环节并行展开,即有利于并行工程的实施。

4) 特征模型能够直接应用于产品零件的设计与制造全过程,是开发新一代的基于统一产品模型的CAD/CAPP/CAM集成系统关键技术。

从制造角度来看,像加工工艺规划、装配规划、检测计划、零件的数控加工编程等制造活动,均可能潜在地基于零件的某种特征表示。从研究方法来看,特征模型技术的研究主要包括特征识别和特征设计。特征识别利用几何造型系统所提供的实体模型,对几何模型进行解释,自动识别制造工艺计划所要求的特定的零件“几何信息模式”,即加工特征,直接应用于产品零件的制造工艺设计。主要的特征识别方法有基于图的特征识别、基于规则的特征识别、基于语义匹配的特征识别等。特征设计则试图从设计者的意图出发,通过一组预先定义好的具有一定工程意义的设计特征,引导设计者去进行产品设计。

文献[1]定义了制造特征,制造特征是对特定的制造活动或应用有映射意义的对象。制造特征包括设计特征、加工特征、装配特征、测量特征。其中的加工特征用一种很自然的表示方式[2](如腔、槽、凸凹槽、孔等形状和大小)将加工领域相关的知识和对象的表示方法联系在一起。加工特征是零件层次上加工信息的集合,它不仅具有按一定拓扑关系组成的特定几何形状,而且反映特定的工艺语义,适宜在对零件分析和加工中使用。它兼有形状和功能两种属性,从它的名称和语义足以联想其特定几何形状、拓扑关系、典型功能、加工工序和公差要求。例如零件的形状特征不但与设计相关,也与制造和工艺规划相联系,它关注产品的可制造性。例如,孔能实现定位和高副运动设计功能,但也是一种加工特征,它可以通过一系列孔加工操作如钻、扩、铣、铰、镗来实现孔的加工。

加工特征的最大优点是易于参数化,采用参数驱动的方式能对具有不同规格的系列化产品中的相似零件进行统一描述。特征不仅可以用来描述二维三维物体的几何形状,而且还可以推理出工艺操作方面的信息。例如,如图1所示基于零件加工特征的模型有4层,最高层是由三维CAD系统实现的产品零件设计,接着下一层再通过特征识别技术获取零件的加工特征,每一种加工特征都有特定的加工规则(即加工方法层),加工方法对应了多种加工刀具的选择(刀具层)。对于车间现场的操作工而言,零件的加工信息如几何形状、公差、粗糙度等都是已知的内容,如果能借助于特征描述和识别技术就可使复杂的零件工序问题转化成一系列单个简单特征的工艺决策问题,同时,当特征模型中包含加工工艺决策规则时,就能够实现智能工艺决策和数控程序的自动生成。实现这一过程的首要条件是要对待加工零件进行加工特征设别和提取。

特征识别和获取的方法可以分为体分解法、面向对象的制造特征定义和基于刀具的方法三种类型[3,4]。

图1 基于零件加工特征的模型

1.1 体分解法

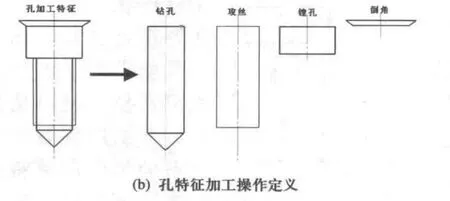

体分解法容易实现工序工步的自动规划,例如以最基本的孔加工为例,其产品加工特征PMF(Product Machined Feature)识别和知识获取如图2所示,由于产品制造信息PM I(Prod uct Manufacture In form ation)包括零件几何形状、粗糙度、尺寸公差,对孔的识别实际上就是对孔进行体分解,使PMF可以表示成一系列不可再分的基本单项操作,这些基本单项操作又可以定义成加工过程特征IPF(In Process Feature)如钻孔、攻丝、镗孔、倒角。每个IPF和刀具等加工资源具有特征映射关系。

1.2 面向对象的特征定义

而面向对象的特征定义方法目前在一些具有知识驱动的CAD/CAM系统中已得到应用,利用面向对象的技术将特征表示为类,类包括数据和方法,以图3-所示孔为例,特征孔类数据包括定义孔的位置和方向的变量和定义孔的形状和公差的变量,特征孔类方法包括定义孔的建立、删除、复制等操作,而且3D特征的生成是和2D孔特征的参数驱动相关联的。特征除了可用过程描述语言表示外,还可以用数据表格形式和XML格式表示,易于实现加工知识表示的标准化。所以从知识的表示方面看,面向对象的特征定义方法具有较大的技术优势,但由于其数据和方法的封装性,导致其工艺柔性不够,即当车间的设备资源(如工具、机床)等变化时,其特征类需要重新定义。

(a) 孔特征的制造信息PM I

图2 孔特征的体分解图示

图3 孔加工特征面向对象和XML表示法

1.3 基于刀具的方法

基于刀具的方法实际上是通过获取特定刀具数据来推理零件的特征,由于零件和刀具之间在加工过程中可形成特定地映射关系。所以零件上的加工特征是由刀具运动路径和刀具几何特征创成获取,但由于实际应用时都严格限制于对标准化刀具集的知识推理。每次增加新刀具后须对整个程序进行重新编制,所以此方法通用性较差。

目前,特征识别技术的应用还有许多限制,比如工件几何造型存在许多相交的特征,如空间孔相交、曲面与曲面相交、体与体相交等都会引起特征识别困难或失败,至今没有一种方法能完全有效地识别相交造型特征[5]。

2 基于加工特征的刀具选择

从加工过程来看,一个待加工零件可以看成由若干个加工特征组成的组合体,当采用基于特征方法进行数控工艺设计时,需要对不同加工特征制定出相应的推理规则,根据产品要求事先确定的匹配关系,触发相应的刀具推理规则,从而选择出加工所需的刀具。

2.1 刀具选择与编程路径

在成功识别和获取加工特征后,要考虑建立刀具规则知识库,利用该知识库的知识进行逻辑推理和决策,目前通常采用产生式规则和编码两种常见方法对工艺知识进行定义和管理,特征编码常用于对简单特征的定义和索引,而产生式规则可对稍复杂特征则进行加工定义,例如,对于常见的加工特征-矩形腔槽加工,刀具选择规则和编程路径的选择准则如表1所示。

表1 腔槽特征加工时刀具选择及编程路径

2.2 刀具和其他资源的关联

完成一个零件的加工,光有刀具决策是不够的,刀具本身会和其他工艺资源(机床、工装、材料等)发生联系。所以工艺知识库中各个数据表之间不是独立无关的,它们通过关系表和特征方法的约束条件建立各种联系。

当一个基于特征的加工知识库就建立起来了,剩下的工作就是如何使用这些信息生成加工现场的刀具选用规程,下面以一个具有平面轮廓孔系加工特征的零件为例加以说明。

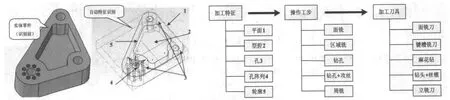

图4 实体零件的自动识别

3 应用实例

在基于特征自动识别(AFR)的知识加工过程中,加工特征识别、加工操作(工序/工步)和加工刀具选择成为操作工的标准化作业内容、这三者间存在着非常重要的对应关系,如图4所示,图中给定的工件由5种加工特征组成,分别是平面(Plane)1、型腔(Pocket)2、孔(Hole)3、阵列孔(Pattern Hole)4和轮廓(Profile)5。根据加工规则可以确定相应的加工操作面铣、平面区域铣、钻孔、钻孔+攻丝和周铣,与此操作匹配的加工刀具分别是面铣刀、键槽铣刀、麻花钻、丝锥、立铣刀。一旦自动识别成功,计算机会建立特征-刀具的匹配数据库,以XML表示数据,用户可以直接看到解析XML后的刀具选用规则库界面。

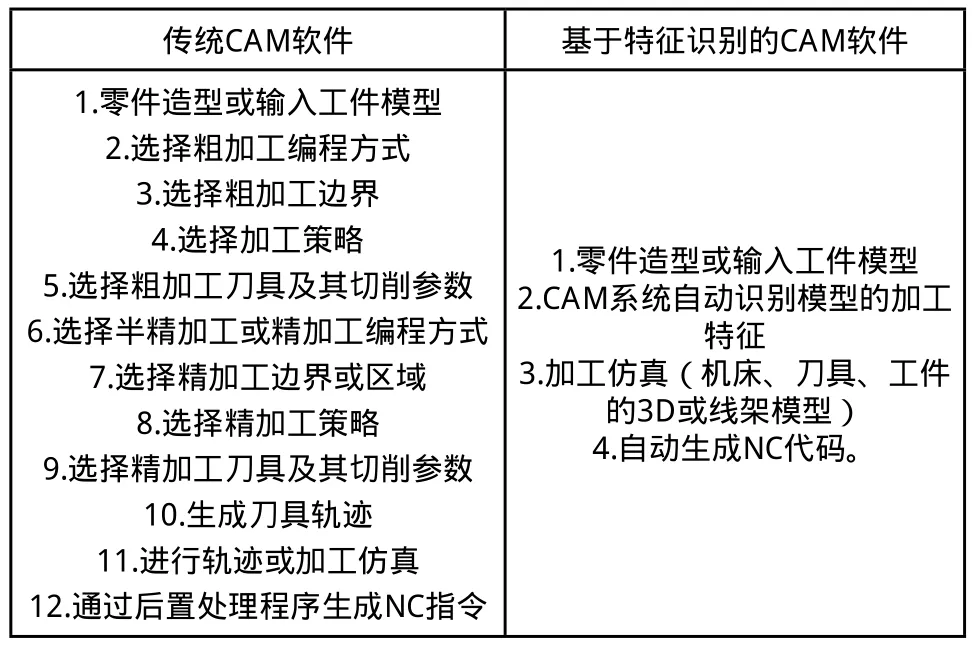

在对某企业前后两次不同CAM软件的培训中分别应用传统编程和基于特征编程。两次培训都是针对某型薄壁箱体类零件的自动编程,第一次基于UGNX6CAM软件的操作应用,第二次采用具有3D、车铣复合、多轴加工等复杂特征识别功能的CAM软件-FeatureCAM 2010,第二次的培训时间由原来5天缩短到3.5天,其操作步骤对比如表2所示。

通过表2对比,具有特征识别的CAM软件中每个CAD模型都包含完整的产品制造信息,不需要操作工加工编程时去选择每一个加工对象。输入CAD数据后,软件将快速识别零件特征,可以选择手动交互式识别(IFR)或者自动特征识别(AFR) ,系统将自动选择刀具,选择进给/转速等工艺参数,自动生成刀具路径。

表2 两种不同知识获取技术的CAM软件操作对比

4 结论

采用特征识别技术是简化编程操作、缩短编程培训时间最有效的方式。由于基于特征识别的CAM软件具有加工特征自动识别和基于规则的可自定义加工知识库系统,系统可以代替人正确地获取加工所需的选择性知识,自动生成可靠的刀具和加工程序,并能用仿真来检验加工结果,可以大大减低对操作工编程技巧的依赖,规范的刀具路径的编程,缩短车间现场的操作培训时间。

[1] Jan H.Vandenb rande and Aristides A. G. Requicha.SpatialReasoning fo r the Au tom atic Recognition o f Machinable Features in Solid Models.IEEETransactions on Pattern Analysis and Machine Intelligence,1993, 15, (12):1269-1285.

[2] KANG M,HAN J, MOON J G. An app roach for interlinking design and p rocess p lanning[J].Jou rnal o fMaterials Processing Techno logy,2003,139 (1/3):589-595.

[3] 薛澄岐,刘定伟.基于实体模型的产品形状特征识别[J].计算机辅助工程,2007,16(1):17-20.

[4] 刘长安,查黎敏.集成工艺计划系统的工程图特征识别与加工分析[J].现代制造工程2001(8):20-25.

[5] 黎荣,王金诺.基于UG实体模型的特征信息提取技术研究.机械,2004,31(6):40-41.