某型涡喷发动机压气机结构改进

夏杨,王海朋

(南京模拟技术研究所,江苏南京 210016)

0 前言

压气机是航空涡喷发动机的重要组成部件,它的主要功用是提高流过它的空气总压[1-2]。离心式压气机可采用分体式结构,由导风轮和扩压轮组合而成[3-4]。某微型涡喷发动机的压气机采用整体加工而成,如图1所示。在轮毂中心开孔,以便嵌入高速起发电机转子件,达到发电机与压气机一体化设计。从发电机功率最大化需求而言,希望开孔直径越大越好,但受到轮盘强度限制。因此,需要对压气机零件进行强度和振动校核。

图1 整体式压气机

本文计算了不同开孔直径的轮盘应力分布,并优选出一种整体式压气机的设计方案。此外,对高速旋转的压气机而言,振动也是设计需要考虑的动力学问题。基于ANSYS软件,计算该方案的压气机在不同转速下的固有频率,得到其共振曲线,进而判断该设计的合理性。

1 强度分析

1.1 有限元模型

发动机工作时,压气机高速旋转,受到离心力场作用,叶片产生较大的拉伸、弯曲和扭转应力。气流在压气机中通过,产生气动力,气动力会产生叶片弯曲和扭转应力。其次,由于压气机不同部位温度分布有一定差异,还会产生局部热应力。为简化计算,抓住影响压气机强度的主要载荷,本次设计计算中主要考虑了离心力和温度场耦合影响。

整体式压气机有限元计算模型如图2所示,计算时,在压气机与主轴连接的孔面上施加固定约束,整体施加转速载荷和温度载荷。

图2 压气机有限元计算模型

1.2 计算结果

采用上述有限元模型进行计算,得到整体式带开孔压气机上的应力分布情况。图3所示为开孔处壁厚3.5 mm时的计算结果,最大应力约为284 MPa,大于材料屈服强度,考虑通过增加壁厚的措施来提高该区域的强度性能。

分别对壁厚为 4.5 mm,5.5 mm,6.5 mm 和 7.5 mm的情况进行计算,最大应力随壁厚变化曲线如图4所示。压气机的应力范围为120 MPa~270 MPa,压气机取强度极限安全系数 n=4 ~6[5]。

2 振动计算

振动是旋转机械设计需要考虑的动力学问题之一,压气机结构故障绝大多数是由于振动所引起[5-6]。工程上计算叶片动频率的方法很多,常见的有能量法、数值解法、传递矩阵法和有限元法,文献[5]中的叶片动频率计算:

式中:fD——叶片动频率;

f——叶片静频率;

n——转速;

B——动频率系数,是叶片结构和弹性线变化的函数。

式(1)中动频率计算的前提是假设叶片的轮盘为绝对刚性盘,叶片的振动不受盘的影响。实际上,某压气机是整体加工而成,薄盘部分质量或多或少参与了振动,并与叶片有振动的耦合,因此,单纯的叶片振动方程不能准确描述该涡喷发动机压叶轮的振动特性;而且,按式(1)计算时,动频率系数B的获得也是比较复杂的。在有限元软件中,可以很方便地解决这个问题,如ANSYS软件只要在边界条件中,输入转速即可计算压气机在不同转速下的动频率。

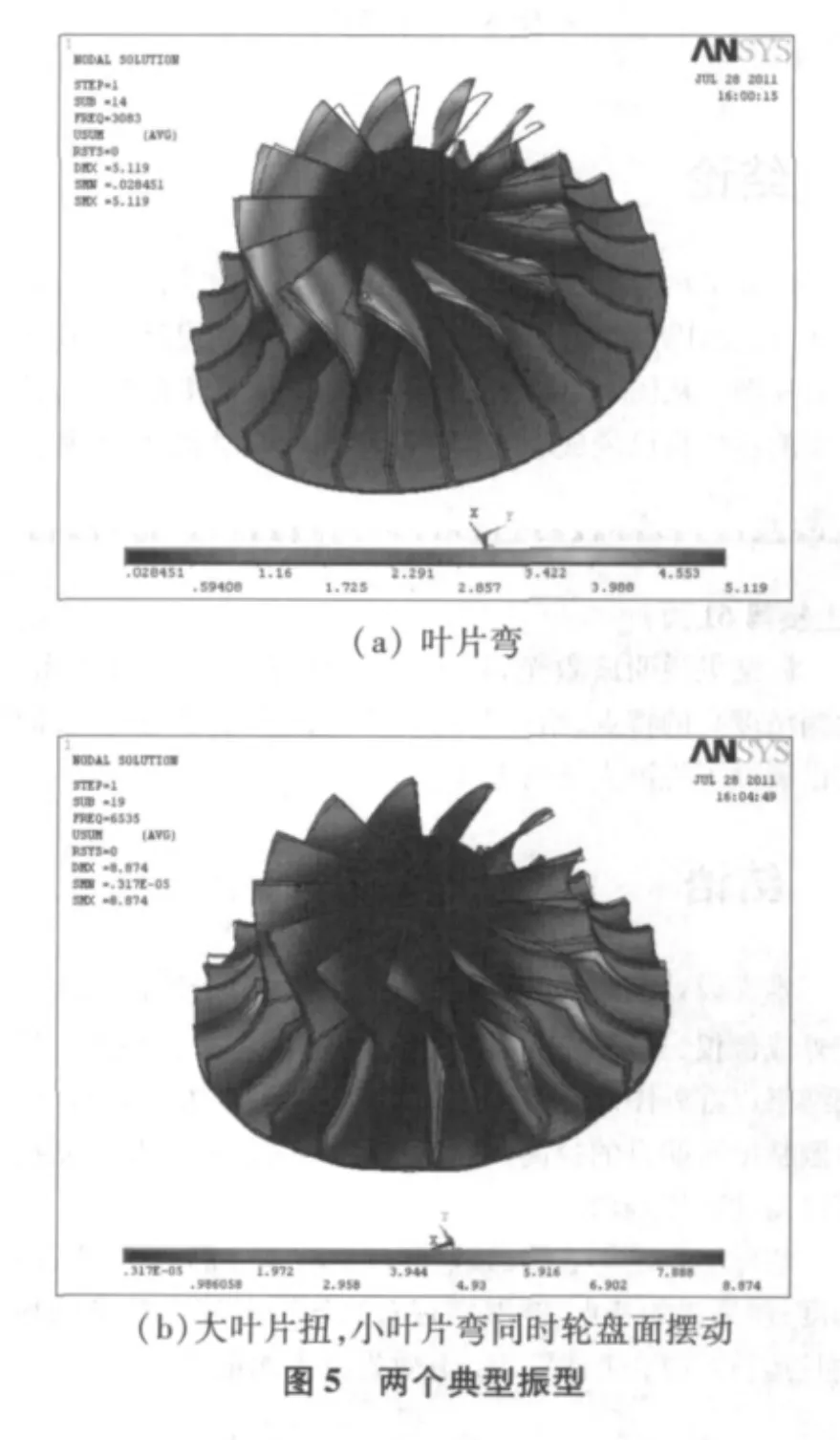

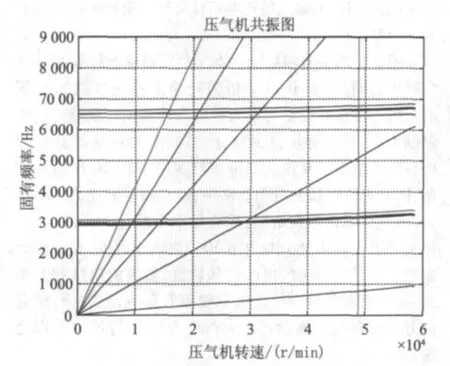

图5为两个典型振动。本文利用静强度计算的有限元模型,计算出从0~1.2倍满转速下的压气机固有频率。模态计算时模型约束为将轴孔处的轴向及径向位移限制为零,只有旋转自由度,模型载荷为绕轴的旋转速度。表1给出了0转速和额定转速下的前20阶固有频率,图6为压气机共振图。从中看出,随着转速的不断增大,压气机刚性也在增加,固有频率不断增大,其固有频率主要集中在3 000 Hz和6 500 Hz两个范围,振型较为复杂。这是由于压气机叶片和轮盘、轴等的质量相差不大,压气机轴及盘对叶片振动频率有影响,一方面,薄盘部分质量参与了振动;另一方面,盘叶轴行成一个耦合振动体。

表1 压气机在0转速和额定转速(ω)下前20阶固有频率 Hz

图6 共振图

3 结论

计算了离心力和温度场作用下的压气机几种方案强度,优选设计方案;并对优选方案进行动力学设计,得到转子共振图。从图中可以看出,压气机避开了共振频率,该方案的压气机已经成功应用于某型涡喷发动机,强度和振动满足发动机总体要求,这种压气机整体强度和固有特性分析方法,可以推广到其他转子件的设计与分析。

本文强度计算过程时,没有考虑压气机的频率和动态响应对其疲劳强度的影响;动特性计算时,虽然考虑了轮盘和离心力对固有频率的影响,但没有考虑温度对固有频率的影响;这些是以后计算中要进一步开展的工作。

[1]彭泽琰.航空燃气轮机原理[M].北京:国防工业出版社,2000.

[2]侯晓春.高性能航空燃气轮机燃烧技术[M].北京:国防工业出版社,2002.

[3](苏)г.C.斯库巴切夫斯.航空燃气涡轮发动机零件结构与设计[M].北京:国防工业出版社,1992.

[4]黄治国,单鹏,王延荣.微型涡喷发动机结构设计研究[J].北京航空航天大学学报,2004,30(3):206-209.

[5]宋兆泓主编.航空燃气涡轮发动机强度计算[M].北京:北京航空学院出版社,1988.

[6]杨建.基于ANSYS的离心压气机叶轮振动特性分析[D].大连:大连理工大学,2011.