辊弯成型力能参数研究

杨世军

(北方工业大学机电工程学院,北京 100144)

成型力矩和成型力是辊弯成型力能参数中十分重要的两个参数。但是由于辊弯成型过程的复杂性,国内外对辊弯成型力能参数的系统研究都很少,得出的一些计算公式也都有很大局限性。文献[1-5]分别从不同方面对力能参数进行了研究,本文主要是从辊弯成型过程中的能量入手来解析成型力矩和成型力,并做出分析。

1 辊弯成型过程中总功和总功率

由文献[6]知辊弯成型变形能由两部分组成即翼缘区和圆角区变形能组成,其变形能的泛函表达式为:

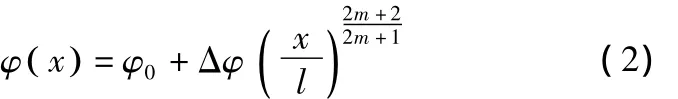

弯曲角的表达式即:

式中,l为变形区长度,其计算公式为:

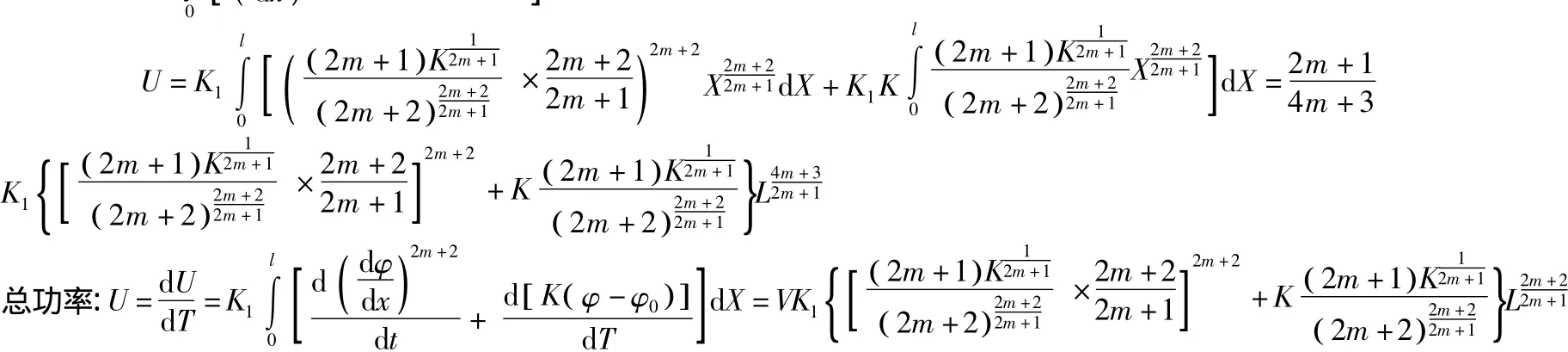

把式(2)和式(3)两项参数代入到式(1)中解析可得辊弯成型过程总功为:

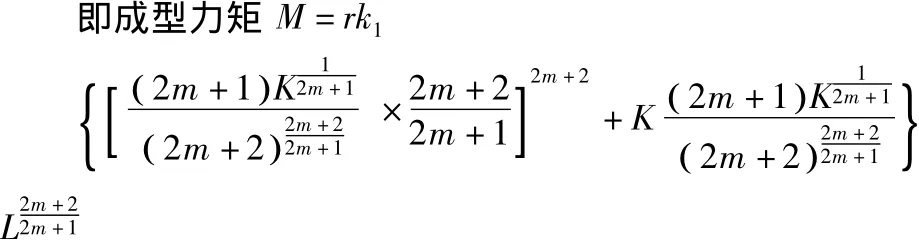

2 成型力矩和成型力计算

其中:v为板材速度,r为轧辊半径,ω为轧辊角速度。

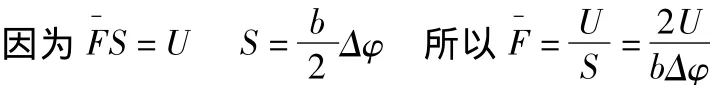

而在研究成型力时是根据能量即外力做功等于内力功来计算的。

此即为得出的成型力数学计算模型。

3 成型力矩、成型力影响因素分析

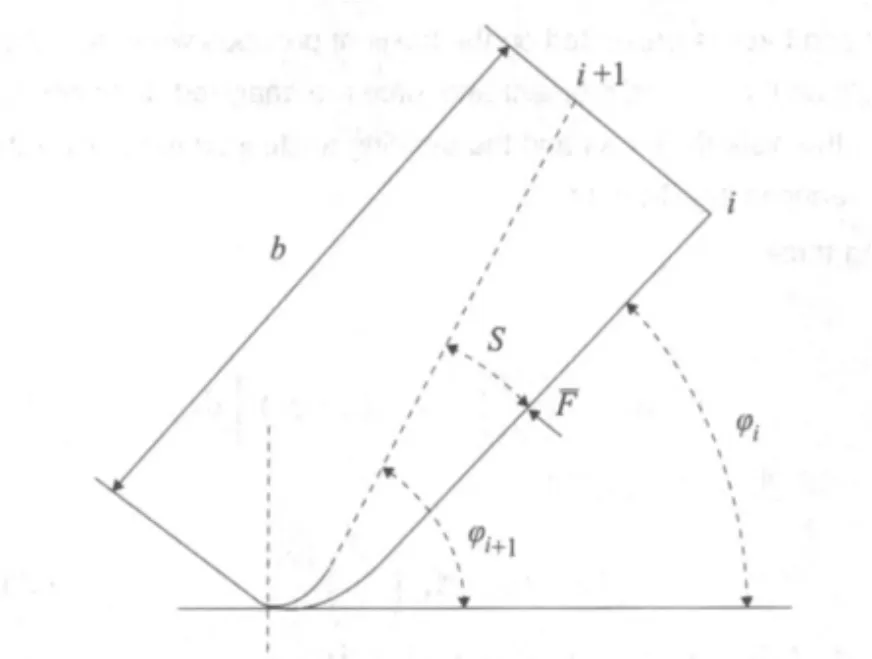

为了分析影响辊弯成型力矩的各个要素,在研究时采取其他因素不变,取定值,只对要考察的那个因素取变量来分析。取材料为Q235钢,弯曲半径R=5 mm,材料应变强化指数m=0.1,翼缘腿高b=25 mm,板厚取1 mm,弯曲角增量Δφ=pi/12弧度,轧辊半径R=75 mm,材料应变强化系数根据Q235钢的应力应变曲线插值得B=360;如图1所示。

图1 成型力臂S

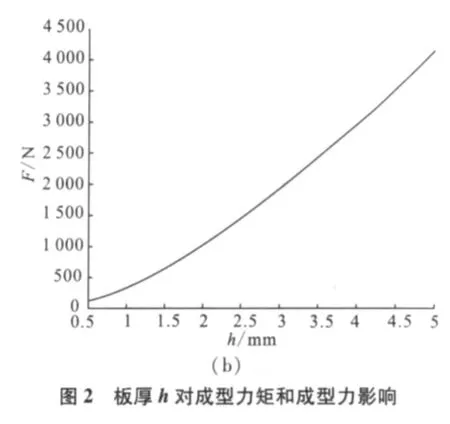

3.1 板厚h对成型力矩和成型力的影响

在其他参数不变,取值如上所述,只对板厚h取变化时得对成型力矩和成型力影响如图2。

从图2(a)中可看出随着h值的增大成型力矩M也成指数形式增大;

从图2(b)中可知当材料厚度h从0.5 mm开始增大时成型力F的值随着显著增大。

3.2 弯曲半径R对成型力矩和成型力的影响

在其他参数不变,取值如上所述,只对弯曲半径R取变化时得对成型力矩和成型力影响如图3。

从3图(a)中可看出随着R的增大成型力矩M的值以指数形式下降;

从3图(b)知当弯曲半径R从1.5 mm开始变化时,成型力F随着R值的增大而显著减小,F与R成反比。

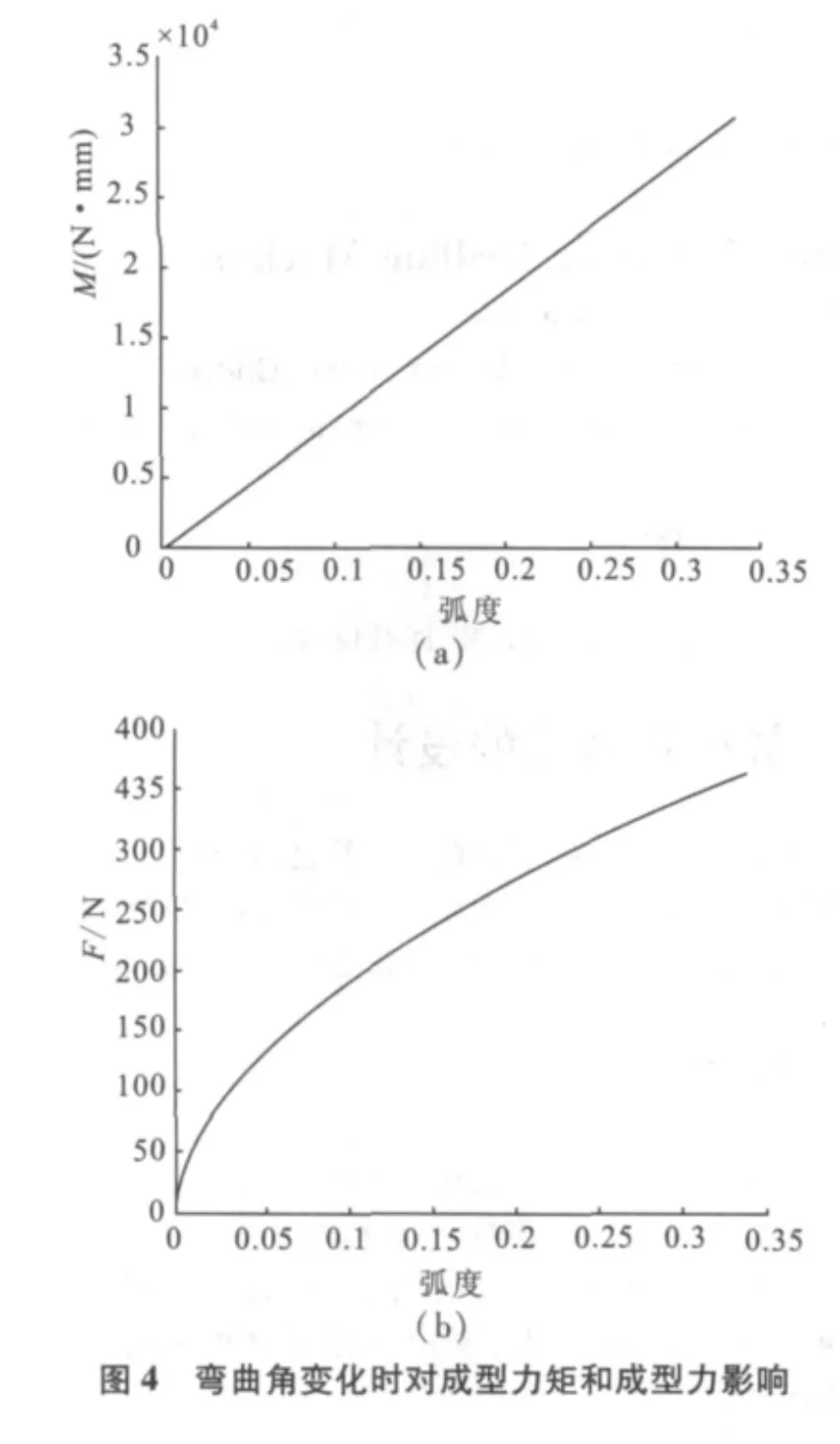

3.3 弯曲角对成型力矩和成型力的影响

在其他参数不变,取值如上所述,只对弯曲角取变化时得对成型力矩和成型力影响(图4)。

从4图(a)中可看出随着弯曲角的增大成型力矩M的值成线性增大;

从4图(b)知当弯曲角增大时,成型力F增大。

3 结论

通过对辊弯成型过程变形能的研究,根据内外力做功相等原则,推导出了辊弯成型力矩和成型力的数学计算表达式;分析了板厚,弯曲半径和翼缘腿高三因素对成型力矩和成型力的影响。

[1]丁国良.冷弯型钢中力能参数的理论推导[C].2005中国国际冷弯型钢研讨会论文集,2005,1-10.

[2]兑关锁.冷弯型钢纵向变形的理论分析及计算[J].钢铁研究学报,1997(02).

[3]Sukmoo Hong,Seugyoon Lee,Naksoon Kim.A parametric study on forming length in roll forming[J].Materials Processing Technology,200l(113):774-778.

[4]S D Zhu,S M Panton,J L Duncan.The effects of geometric variables in roll forming a channel section[J].Journal of Engineering Manufacture ,1996(210):27-134.

[5]习荣堂,李景方,樊永义.冷弯成型力研究[J].东北大学学报,1996,17(1):94-97.

[6]Γ.Я.古恩.金属压力加工理论基础[M].北京:冶金工业出版社,1989.8-13.