带有成形工具头的超声抛光变幅杆研究

李艺,考海涛,赵明,陶柏霖

(苏州大学机电工程学院,江苏苏州 215021)

0 引言

抛光作为模具型腔加工的一道重要工序,目前其加工时间占整个模具制造时间的30% ~50%,其成本占全部制造成本的5% ~30%[1],模具型腔的抛光,尤其是模具的复杂型腔、窄槽、狭缝和盲孔的内表面抛光显然已经成为模具制造过程中的瓶颈。现阶段的模具生产厂家在用电火花加工出形状复杂的模具型腔和不规则的凹槽后,基本上都需要雇佣大量工人采用手工抛光的方式来降低模具的表面粗糙度。

手工抛光时工人手持市场上可以买到的小型超声模具抛光机,抛光机的变幅杆后面连接有各式各样的直径很小的工具头,抛光面积只有30 cm2左右的凹槽大约要花费人工3 h,可见手工抛光模具的效率很低。不仅如此,由于抛光过程受到工人技术水平的影响很大,没经验的抛光工人往往还会在表面上弄出“桔皮”状纹路和凹痕来[1]。无法保证抛光品质的一致性,这种手工抛光根本无法实现低成本高效率连续加工,难以满足模具生产厂家的需求。因此,现在模具行业亟需不依赖于加工者技术水平并且加工效率较高的新型抛光设备。

如果模具的复杂型腔是通过和被加工型腔相配对的成形工具电极来进行加工,那么可以考虑在电火花加工出模具型腔后,继续利用成形电极将其安装在超声变幅杆的末端作为下一步抛光的工具头,这样可以一次性连续高效的对模具型腔进行抛光加工。

1 超声自动抛光基本原理

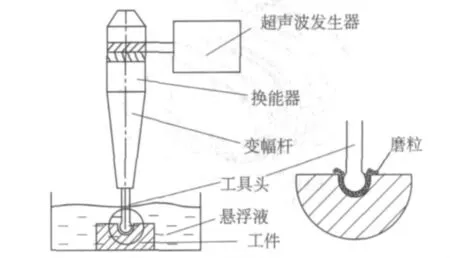

本文致力于研究一种超声自动抛光设备来解决现在模具内腔的抛光瓶颈问题,其主要组成部分有超声波发生器、换能器、变幅杆、工具头、悬浮液等。超声抛光的基本原理是利用超声波发生器产生超声振动,通过换能器将振动能量传递给变幅杆,变幅杆将换能器的振幅放大后传递给磨料悬浮液中的磨粒,磨粒对工件表面撞击和划擦[2],从而使工件表面的粗糙度降低而达到精加工工件表面的目的(图1)。

图1 超声自动抛光原理

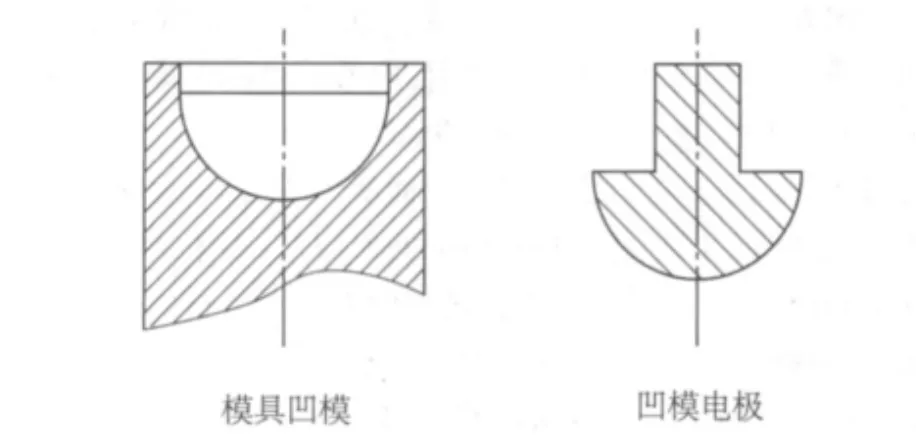

如果模具的复杂型腔是通过和被加工型腔相配对的成形工具电极来加工出来的,那么可以考虑在电火花加工出模具型腔后继续利用成形电极或者更换新的相同形状的成形电极作为下一步超声抛光的工具头,这样不仅可以降低模具型腔抛光的成本,而且便于实现连续高效的自动的进行模具型腔抛光加工(图2)。

图2 模具凹槽和相对应的凹模电极

例见图2,凹模的形状是一个半球形,那么成形电火花加工就需要有一个带有球形的凹模电极来与之配对[3],以便加工出模具的球形凹槽。如果凹模电极的材料不适合于作为超声抛光的工具头,可以考虑采用其他材料来制作一个在几何形状、公差方面与原来电极完全一样的新的凹模工具头,这样材料的选择范围可以变得很广泛,甚至可以选择热塑性材料来制作[4]。这种加工方法的优点是适应性好,当需要对大小差不多而形状不同的模具凹槽进行抛光时,只需要将变幅杆后面连接的成形工具头换成与新的凹槽互补配对的成形工具头即可,这样使得一套超声抛光设备适用于形状各异的模具凹槽的抛光,大大降低抛光成本并且节约时间提高加工效率。

2 超声自动抛光变幅杆的研究

当利用超声自动抛光设备去抛光形状不同的模具凹槽时,需要根据凹槽的形状来更换相适应的成形工具头,例如,加工方形凹槽需要更换成方形的成形工具头。由于超声波发生器、换能器和变幅杆一旦制作装配好后就很难更换,因此就需要研究不同形状和不同材料的工具头在安装到变幅杆末端后对整个变幅杆的振动性的影响,如果工具头的更换使得变幅杆的共振频率发生较大的变化,那么将导致整个超声自动抛光设备的能量转换效率很低,甚至设备有可能根本无法正常的工作。

2.1 未带工具头的变幅杆设计

考虑到工具头虽然形状各异但一般尺寸较小,质量也远远小于变幅杆,因此在设计变幅杆时可以先忽略工具头对于变幅杆性能的影响,如果差别很大的话,可以在设计好变幅杆后进一步优化。

实际应用中最常用的单一变幅杆有阶梯形、圆锥形、指数形和悬链线形,其中圆锥形变幅杆是四种变幅杆中最稳定的一种[5],当圆锥形变幅杆受到的激振频率在设定值10%以内波动时,圆锥形变幅杆放大系数的变化也是四种常用变幅杆中最小的[6]。因此,在此选用圆锥形变幅杆作为新型自动抛光设备的变幅杆形状。

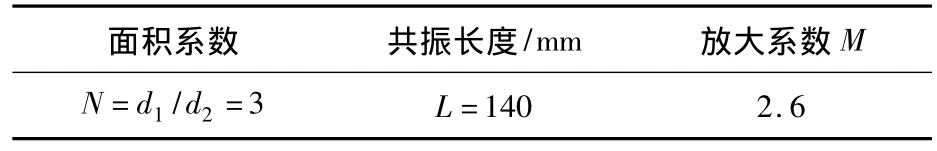

现在假设选用#45钢作为变幅杆的材料,其密度为7 850 kg/m3,弹性模量为E=210 GPa,设备的额定工作频率为f=20 kHz,纵波声速(在细棒中)为C=5 170 m/s,变幅杆的大端直径为d1=60 mm,小端直径为d2=20 mm。根据参考文献[7]中的设计公式,可以计算出变幅杆的各项参数见表1。在ANSYS里把圆锥形变幅杆建立出实体模型,然后通过模态分析计算出未加工具头时的变幅杆的共振频率为20.13 kHz,这个值相比我们的额定值20 kHz稍微大了一点,但考虑到变幅杆后还要连接工具头,而整个变幅杆的纵振频率将随着工具头的增加而减小,因此在这里不再进行修正了。

表1 变幅杆参数

2.2 带有工具头的变幅杆研究

超声自动抛光设备可以加工各种形状的模具凹槽,每当凹槽形状变化时都需要更换相对应的成形工具头,工具头的形状是千变万化,因此在设计变幅杆时不可能把每一种具体的情况都考虑进去,但是通过观察发现模具厂家难加工的模具凹槽大多面积不大,因此在这里把各式各样的成形工具头简化为圆柱体来进行统一的研究。

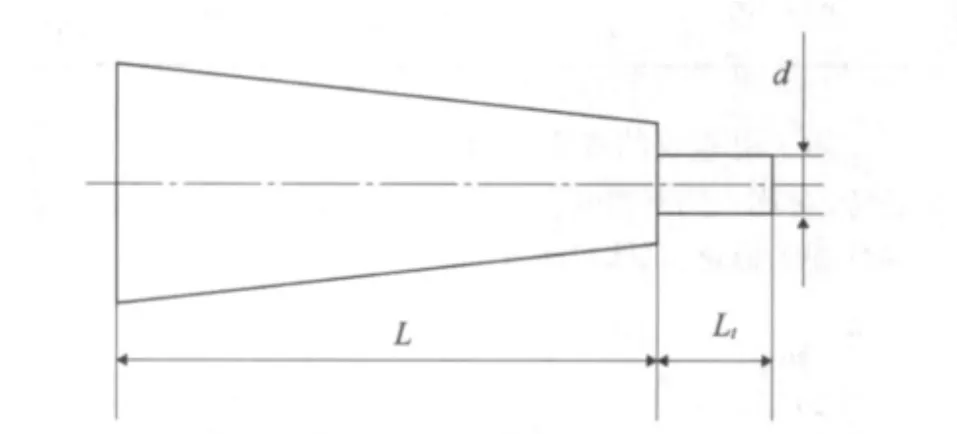

图3 变幅杆和工具头

针对本超声自动抛光设备的加工对象模具窄槽和小的复杂型腔,将成形工具头简化为圆柱体,见图3,工具头有长度Lt和直径d两个尺寸,因此需要研究这两个尺寸不同的圆柱工具头的更换对于变幅杆的影响。研究表明整个变幅杆纵振频率随工具头长度的增大而减小,圆锥杆和工具头长度变化相同值时,前者对纵振频率的影响要大于后者[8]。因此,如果工具头的长度和直径都很小时,可以预料工具头的更换对于变幅杆的影响很小,不失一般性,在本文中研究体积较大的工具头形状,在此圆柱体的直径设定为4 mm和6 mm两类,圆柱体的长度设定为12 mm、16 mm和20 mm。工具头的材料选择#45钢和紫铜这两类密度比较大的材料,因为材料密度比较小时工具头对于变幅杆纵振频率的影响很小,在这里紫铜的密度取为8 900 kg/m3,弹性模量为E=110 GPa。

工具头与变幅杆的连接采用螺纹连接,在实际联接时为了避免由于间隙而造成超声振动能量大量损失在接触面的间隙处,可以在螺纹连接处涂上凡士林油以消除空气间隙[5]。在ANSYS里建立实体模型时不考虑螺纹连接的影响,单元分析类型选择SOLID10node187,模型的模态提取方法选用Subspace。带有十二种不同的工具头的变幅杆的模态变化不大,其在20 kHz时的共振图都类似于图4的情况,具体的加上不同工具头后的变幅杆的模态值见表2。

图4 带圆柱工具头的变幅杆

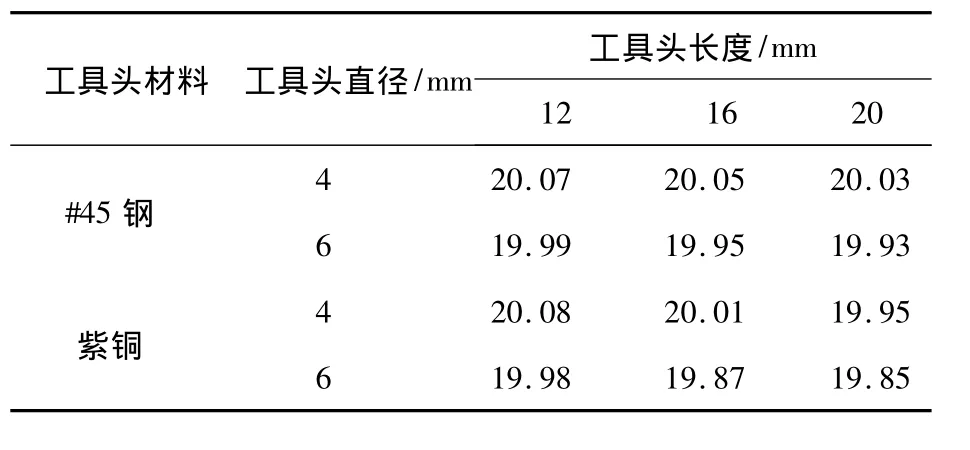

表2 加上工具头后变幅杆频率 /kHz

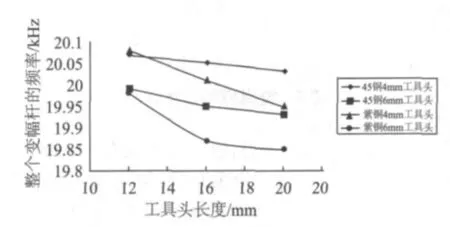

为了更直观的观察不同工具头加到变幅杆后的变化趋势,对比不同参数对于变幅杆纵振频率的影响,将上表的数据图形化,具体见图5。

图5 不同工具头的变幅杆频率

从表2的数据和图5的图表,再结合前面的分析可以得出如下结论:

1)在工具头直径和长度相同的情况下,带有紫铜工具头的变幅杆和带有#45钢工具头的变幅杆的纵振频率相差很小。

2)在工具头直径和材料相同的情况下,工具头的长度越长,则变幅杆的纵振频率越低。

3)在工具头长度和材料相同的情况下,工具头的直径越大,则变幅杆的纵振频率越低。

4)从图5可以看出,在同种材料的前提下,工具头直径的变化相比工具头长度的变化对于整个变幅杆频率的影响要大一些。

5)工具头长度最长、直径最大和选择密度稍大的紫铜材料时,变幅杆的纵振频率降低的最多,但最多也就比设定值20 kHz仅仅降低了0.13 kHz,降低幅度为0.65%,因此可以认为在此情况下,工具头的更换对于整个变幅杆的纵振频率的影响可以忽略。

3 具体应用

图6是某模具厂在进行电火花加工时用的成形电极的三维造型,电极的材料是紫铜,成形电极的底座是10×6×2的长方体,整个成形电极的高度约为8 mm。从图中可以看出成形电极的表面是由曲面所组成,其电火花加工生成的凹槽也同样是由相对应的曲面组成,由于这种凹槽的空间很小,即使是采用人工抛光的方法也很难使凹槽的表面粗糙度达到较高水平,因此在这种情况下,使用本文所提出的带有成形工具头的超声抛光方法的优势便凸显出来了。

图6 电极工具头

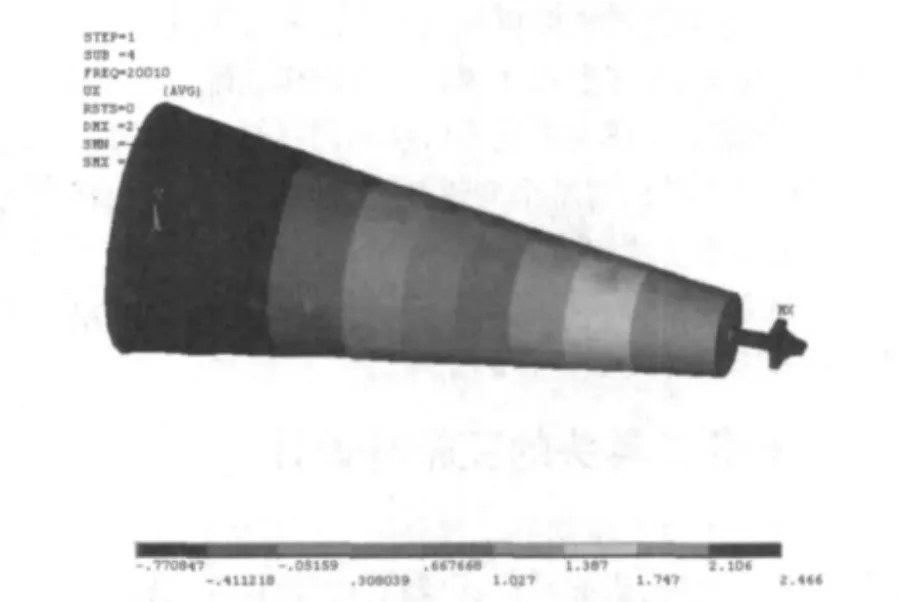

成形电极继续作为抛光的工具头,在这里采用螺纹连接的方式将工具头与前面设计的圆锥形变幅杆连接起来,然后采用ANSYS中的模态分析方法提取出加上工具头后的整个变幅杆在20 kHz左右的纵振频率为20.01 kHz(图7)。

图7 带有成形工具头的变幅杆

从这个具体的实例中可以看出,尽管成形工具头的形状是由曲面组成,但是由于成形工具头的质量较小,在加到圆锥形变幅杆的末端后对于原变幅杆的纵振频率影响很小,因此整个变幅杆的共振频率仍然保持在设定的20 kHz的附近,整个变幅杆系统的纵振频率变化很小,完全满足实际加工的要求。

4 总结

超声自动抛光是解决现在模具内腔的抛光瓶颈问题的有效方法,由于要加工各种不同形状的模具凹槽,当凹槽形状变化时,就需要更换与之相对应的成形工具头,因此带有成形工具头的变幅杆的设计就成为设计整个超声自动抛光设备的关键技术之一。成形工具头的尺寸和形状千变万化,本文将它们统一简化为圆柱形,通过有限元分析方法研究了当工具头的材料、直径和长度不同时对整个变幅杆纵振频率的影响。研究结果表明在工具头尺寸相比变幅杆很小的情况下,更换不同材料、不同长度和不同直径的工具头对于整个变幅杆的纵振频率的影响小于1%。同时通过一个具体的应用实例表明,在超声自动抛光设备中更换小型的成形工具头对于整个变幅杆纵振频率的影响可以忽略不计,因此设计研发可以更换成形工具头的自动化超声抛光设备是可行的。

[1]宋红文,夏季,刘继光.模具型腔表面振动抛光新技术的研究[J].轻工机械,2005,(3):85-87.

[2]马立,李艺.超声抛光的理论模型和试验分析[J].机械制造与自动化,2009,(6):37-39.

[3]潘晓斌,雷天才,周林,等.成型模具中高精度凹模的电火花加工[J].机床与液压,2001,39(20):32-33.

[4]A Curodeau,J Guay,D Rodrigue,et al.Ultrasonic abrasive μmachining with thermoplastic tooling[J],International Journal of Machine Tools& Manufacture,2008,48:1553-1561.

[5]林仲茂.超声变幅杆的原理和设计[M].北京:科学出版社,1987.

[6]ZhaoMing,LiYi,KaoHaitao.Design and Dynamic Analysis of horn for Ultrasonic polishing[J].Applied Mechanics and Materials,v 121-126,p 2619-2623,2012,Frontiers of Manufacturing and Design Science II.

[7]曹凤国.超声加工技术[M].北京:化学工业出版社,2005.

[8]翁雷,郑子文,李圣怡.超声研磨工具的有限元优化设计[J].航空精密制造技术,2008,44(3):10-14.