实用型高性能钢蜗杆副润滑技术的研究

宋玉才,金晓鹏

(1.大连开发区信托投资公司,辽宁大连 116600;2.大连重工起重集团,辽宁 大连 116013)

0 引言

蜗杆传动用于传递交错轴间运动和动力的,具有传动比大、结构紧凑、传动平稳、噪声小、可实现自锁等优点,因此,在冶金、矿山、起重运输、化工、国防等行业中得到了广泛的应用。但是,蜗杆传动也存在着齿面间相对滑动速度大、发热大,容易导致齿面的磨损和胶合。为了减少齿面的摩擦磨损,提高蜗杆传动的承载能力和机械传动效率,一方面,要有良好的润滑状态,另一方面,对蜗轮副提出耐磨、减摩和抗胶合性能的要求。长期以来,蜗杆多采用钢质材料制造,蜗轮多采用青铜材料制造,从而限制了蜗轮传动的承载能力。为了克服蜗轮传动中传动效率低、使用寿命短、消耗大量贵重有色金属等缺点,人们一直从轮齿齿形、润滑材料和蜗轮副材质等三个方面对其进行研究。在轮齿齿形和润滑材料研究方面,主要是改善接触线形状和润滑剂性能,以便形成润滑膜来提高蜗杆传动的承载能力。然而,这两方面的研究,都是在以铜蜗轮为前提进行的,所以还是没有解决消耗大量贵重有色金属的问题,而且,随着齿形的改进,往往伴随着加工过程的复杂化[1]。

钢相对青铜而言,它不仅具有很好的机械性能,而且还具有良好的经济性,同时它还具有品种多样和资源丰富等优点。但是,由于蜗杆传动存在着齿面间相对滑动速度大、润滑条件差、发热大等缺点,导致钢蜗轮在应用中极易产生齿面胶合,从而使钢蜗轮用于蜗杆传动中有很大难度。以往,人们也曾想实现钢蜗轮传动,但都未能如愿。然而,随着现代摩擦学科学和现代齿轮制造技术的发展与进步,特别是摩擦化学领域的发展,为钢蜗杆副传动的实现提供了保障。钢蜗杆传动的实现不仅可以节约大量贵重有色金属,且大大降低蜗轮传动的成本;同时还可以提高蜗杆传动的承载能力和传动效率等重要性能指标。

1 润滑技术的研究

钢蜗杆副的齿面润滑技术也是实现钢蜗轮传动的关键技术之一,同时,它也是影响钢蜗杆传动使用寿命和传动性能的主要因素之一;因此对钢蜗杆传动齿面润滑的试验研究与理论分析具有重要的理论意义和实际价值。为此,本文的技术关键就是研制出高性能的极压添加剂和润滑剂。

1.1 润滑剂的研制

由于对钢蜗杆副极易产生齿面胶合而失效,为此,研制出高性能的专用钢蜗杆润滑油。经过钢蜗杆润滑油润滑后保证了钢蜗杆副齿面不产生胶合,也保证了齿面的耐磨寿命。润滑油是用国产的矿物基础油,加入硫系极压抗磨剂、抗氧剂、消泡剂调制而成。润滑油的成分为:150号基础油100%,硫系极压添加剂3.5%,油性剂1.0%,减摩抗磨剂1.0%,综合性能添加剂1.5%,抗氧防胶剂0.2%,清净分散剂0.3%,其他成分0.5%,添加剂总量8.0%。加热搅拌均匀、冷却而成。

1.2 润滑机理的研究

钢蜗杆传动的关键问题是如何防止齿面胶合,这也是长期以来钢蜗杆传动难以实现的根本原因所在。由于钢蜗轮与钢蜗杆组成的钢钢副材料具有较强的互溶性,传动中一旦摩擦表面间的润滑膜破裂,则表面金属直接接触,即可发生粘着现象,甚至胶合。可见,钢蜗轮传动齿面润滑的核心是如何保证摩擦表面间具有润滑膜,特别是应具有极压润滑膜,就是说,润滑油必须保证在各种状况下具有润滑膜的存在。

润滑油添加剂中形成齿面润滑膜的主要成份是的油性剂和极压剂,而极压润滑膜是极压剂与金属表面发生摩擦化学反应而形成的。极压剂是一种能在油性剂已失效的苛刻条件下起到润滑作用的添加剂,在高温、高速、高压下摩擦表面金属结构歪变、或发生新生金属表面,而致结晶格子紊乱和破坏,以至电子活跃或逸出,在外逸电子的强烈激化下,以至极压剂的活性极性分子易于激化,从而发生摩擦化学反应,特别是磨损的新生金属表面,不仅发射外逸电子,对摩擦化学反应起激化作用,而且还对反应起催化作用。在这种综合摩擦化学反应中形成摩擦化学反应层,即极压化学反应膜,此极压反应膜具有高熔点、高塑性的特点。反应膜使金属表面凸起部分变软,减少碰撞时的阻力;同时,由于塑性变形填平金属表面的凹坑,增加了接触面积,降低了接触面上的单位负荷,减少了摩擦磨损。这种极压反应膜有较高的强度,能承受较大的载荷,进而可以减少磨损,防止胶合等[2]。

摩擦化学反应是在金属表面互相摩擦的载荷、应力与升温条件下发生的。表面的反应温度随摩擦条件变化而变化,同时表面在应力和剪切力的作用下,不断更新和增加缺陷,以及塑性流动所致表面缺陷。在金属表面上,摩擦化学反应比热化学作用更多的是金属催化摩擦化学反应和由表面缺陷的原子结晶格子紊乱所发生的电子逸出而导致的电化学摩擦化学反应等。它是不同于一般热反应的特殊化学反应,它包括:化合键断裂反应、电子化学反应、摩擦氧化反应、催化反应、皂化反应和聚合反应等。下面主要从化合键断裂反应角度对极压添加剂的作用机理进行研究。

采用的极压剂为硫系极压添加剂,它的极压作用必须在有空气(氧)存在下才发生良好的摩擦极压化学反应(较高温度),或摩擦化学吸附作用(较低温度)。即:在有氧化铁—硫化铁膜(Fe3O4—FeS)共存下,才有更好的润滑效果。氧化铁膜起催化作用,而且只有在Fe3O4薄膜下,摩擦面的铁才能被硫化物解离的活性硫原子所硫化,发生摩擦化学反应,生成剪切强度小的软质、高熔点的化学润滑膜—硫化铁(FeS)。硫系极压添加剂在低温时以极性端吸附在金属(Fe)表面,形成化学吸附膜。在硫系极压添加剂分子中存在着S—S键和C—S键,S—S键是键能较低的弱键,在一般工况下,S—S键先断开,形成铁硫醇膜,该膜具有较好的抗磨作用。在极压状态下,C—S键断开,形成硫化铁膜(FeS),该膜的承载能力高,且熔点高,当温度接近800℃时,仍可保持良好润滑性能,其水解性能也很好。有机硫化物只有在高温(大于200℃)时,才与金属(Fe)起化学反应。因而,在极压条件下,一般来讲,含硫添加剂的润滑效果优于含氯或含磷添加剂的润滑效果。分别采用了三种硫系极压添加剂:BS4烷基硫苄、BS3烷基硫苄和二苄基二硫化物。

当温度较低时,极压剂的分子吸附在金属(Fe)表面上,形成化学吸附膜;当温度达到一定值时,极压剂分子中的S—S键断开,BS4烷基硫苄和BS3烷基硫苄极压剂不但形成了油性的铁硫醇膜,而且还形成了极性的硫化铁膜,所以此时形成的是铁硫醇膜和硫化铁膜的混合膜;而二苄基二硫化物只形成油性的铁硫醇膜;在高温状态下,分子中的C—S键断开,全部形成了极性的硫化铁膜。

BS4烷基硫苄、BS3烷基硫苄和二苄基二硫化物单个分子与金属(Fe)表面发生摩擦化学反应时生成物Fe—S键的个数。由此可知,从生成铁硫醇膜Fe—S键的个数看:BS4烷基硫苄=BS3烷基硫苄>二苄基二硫化物。从生成硫化铁膜Fe—S键的个数看:一般状态下,BS4烷基硫苄>BS3烷基硫苄>二苄基二硫化物;极压状态下,BS4烷基硫苄>BS3烷基硫苄>二苄基二硫化物。生成物Fe—S键的个数愈多,金属表面与极性添加剂结合的愈牢固,则添加剂的抗磨损和抗胶合能力愈好。可见,在这三种硫系极压添加剂中,BS4烷基硫苄的抗磨损和抗胶合能力最好;BS3烷基硫苄的次之;二苄基二硫化物的最差。即:同一系列的硫系极压添加剂的抗磨损和抗胶合能力是随着分子中活性硫原子数的增加而增强的。

1.3 润滑效果的试验

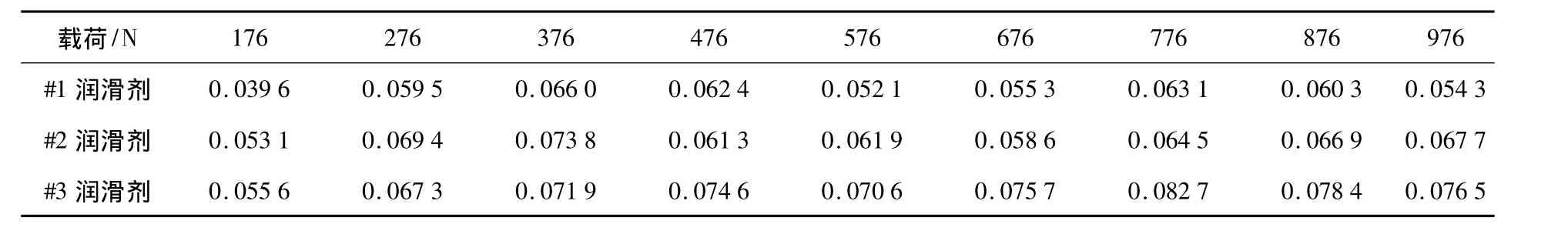

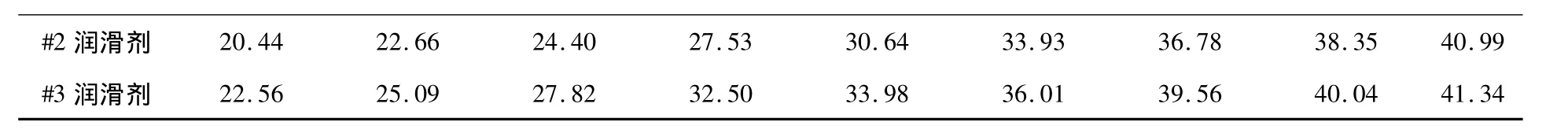

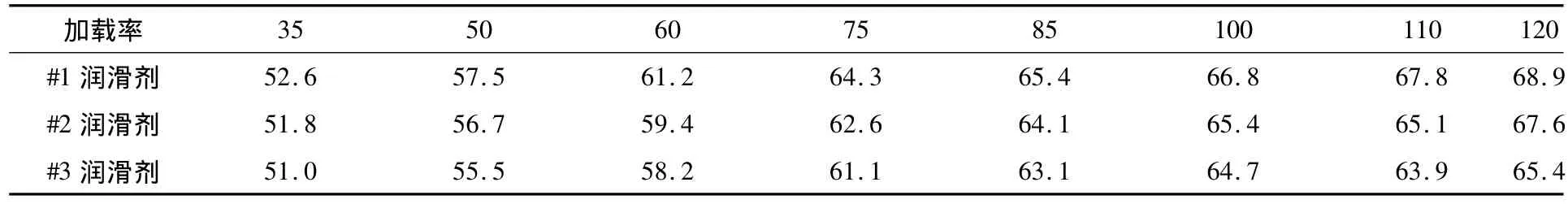

本文以这三种硫系极压剂为主剂分别与N150基础油等经过合理配方,配制出三种润滑剂,简称为:1号润滑剂、2号润滑剂、3号润滑剂。然后,在TIMKEN试验机和传动试验台上对三种润滑剂对蜗杆副的摩擦磨损性能进行了试验研究,见表1-3。试验结果为:1号润滑剂润滑下的蜗轮副的摩擦磨损性能最好;而3号润滑剂润滑下的蜗轮副的摩擦磨损性能最差。从而说明在这三种润滑剂中,1号润滑剂的润滑性能最好,2号润滑剂的润滑性能次之,3号润滑剂的润滑性能最差。也进一步说明了同一系列的硫系极压添加剂的抗磨损和抗胶合能力是随着分子中活性硫原子数的增加而增强的。

表1 摩擦副的摩擦系数试验结果

表2 摩擦副的磨损量(磨痕面积)试验结果 单位:mm2

#2润滑剂 20.44 22.66 24.40 27.53 30.64 33.93 36.78 38.35 40.99#3润滑剂 22.56 25.09 27.82 32.50 33.98 36.01 39.56 40.04 41.34

表3 蜗杆传动的传动效率测试结果 单位:%

2 结语

通过本文的理论分析和试验研究,可知润滑剂的化学成分对钢蜗杆副的摩擦磨损性能和传动性能有很大影响,同时说明了同一系列的硫系极压添加剂的抗磨损和抗胶合能力是随着分子中活性硫原子数的增加而增强的;可见,蜗杆副的齿面润滑是实现钢蜗轮传动的关键技术之一。因而,在钢蜗轮传动的设计与制造中,必须合理正确地选择润滑剂及其添加剂的化学成分。为钢蜗轮传动的设计与制造提供了可靠的依据。

[1]何韶君,李文龙,刘晓东.钢蜗杆副传动承载能力的试验研究[J].煤矿机械,2006(11):39-41.

[2]欧风等,应用摩擦化学的节能润滑技术[M].北京:中国标准出版社,1991.