船用配油器中配油套制造的新工艺

舒永东,武彬华,马双龙

(南京高精船用设备有限公司,江苏南京 210003)

0 引言

可调螺旋桨(CPP)是目前船舶动力装置中的比较先进一种结构,配油器是可调螺旋桨的关键零部件之一,其工作原理类似液压系统中的旋转接头,但它是在旋转状态下同时接通两路高压油,从而推动船用推进器桨毂的活塞移动来实现桨叶旋转。

配油套是配油器的关键零件,它是球墨铸铁材料(QT500-7),它的制造难度很大,特别是内孔配合部位,不仅要求耐磨(表面硬度在HV1500以上,层深0.20.3 mm),而且对尺寸和形位公差要求非常高。在以往使用过程中经常出现由于配油套品质不稳定造成配油器中回转套和配油套的旋转烧伤。本文主要提出一种新配油套制造工艺,从而稳定配油套的品质,避免配油器在使用中的烧伤。

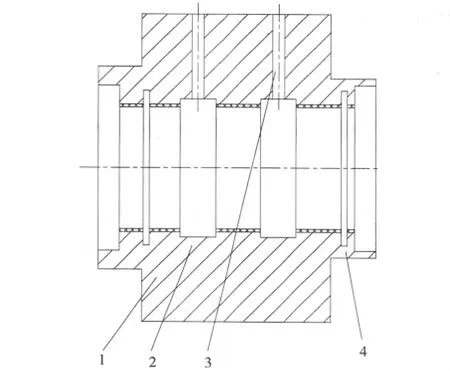

1 配油器结构及配油套制造要求(图1)

1.1 配油器结构及工作原理

图1 配油器结构及工作原理图

配油器中配油套与回转套小间隙浮动连接,使配油套与回转套之间具有更好的同轴性。回转套与齿轮箱的输出轴固定,配油套中设有两路与回转套内油路沟通的高压油路,两路高压油路分别与配油壳的A,B口对应,配油套中还设有泄油油路,泄油油路与配油壳的E口对应,油管接头穿过配油壳的A,B,E口分别与配油套中的泄油油路和两路与高压油路连接。

配油器作为可调螺旋桨的必要配套部件,其工作原理是液压动力系统输出的一路压力油通过配油器的A口,经过配油套、旋转的回转套和内油管等由C口进入可调桨调距油缸正车侧。同时,油缸倒车侧的压力油从D口,通过配油套和回转套,最后由B口返回液压动力系统。活塞两侧压力油的一进一出,推动活塞移动,从而带动曲柄滑块机构实现桨叶旋转。

1.2 配油套制造要求

配油套是配油器的关键零件,它与回转套之间是间隙密封,这样的好处是:无需更换橡胶密封,防止由于密封问题导致拆卸整个配油器;耐高压,抗磨损能力强。配油套与回转套之间间隙在0.040.07 mm,所以存在泄露,间隙不能太大,这样会导致泄漏加大,保不住压力,无法有效调距。

配油套的材料是球墨铸铁材料具有很好的耐磨性,抗拉强度Rm>500 MPa,屈服强度Rp0.2>320 MPa,具有中等的强度与韧性[1]。同时由于回转套材料是锻钢(42CrMo),QT500-7组织结构与42CrMo差距较大,所以不易因为长时间使用而发生互相咬合现象。

配油套内孔与回转套配合部位,由于间隙密封,所以要求有很好的耐磨性。配油套内孔表面硬度需在HV 1500以上,采用氮化工艺,氮化层深0.20.3 mm。同时配油套与回转套之间需要保证很好的同轴度,间隙保持在0.04-0.07 mm,所以对尺寸和形位公差要求非常高(ISO 6级以上)。

2 配油套制造新工艺的探讨

图2是船用可调螺旋桨配油器中配油套的结构示意图:

图2 配油套

2.1 目前配油套制造工艺及其存在的问题

用球墨铸铁铸造配油套毛坯,然后对配油套毛坯进行粗加工,在留足加工余量的前提下粗车外圆、内孔和粗铣内孔中的环形油槽和油封槽,形成配油套坯,在进行退火处理后进行氮化处理,在氮化处理的过程中,球墨铸铁形成的配油套坯会随着氮化层深的增加导致变形也逐渐变大[2],为了保证配油器的工艺尺寸,氮化处理后必须进行磨削加工,这种磨削加工不仅会导致产品的氮化层深降低,耐磨效果下降,而且还会残留机加工应力,这种机加工应力会影响到零件长期使用后的稳定性,很难兼顾产品对氮化层深和尺寸精度的技术要求。

2.2 一种新的配油套制造工艺及优点

针对目前配油套生产工艺存在的氮化处理后必须进行磨削加工,这种磨削加工不仅会导致产品的氮化层深降低,耐磨效果下降,而且还会残留机加工应力,影响到零件长期使用后的稳定性的实际问题,这就需要一种新的船用可调螺旋桨配油器中配油套的加工工艺。这种新工艺包括铸造、车、铣、磨削、钻孔、退火、氮化处理,其特征在于:

a)采用树脂砂球墨铸铁铸造配油套毛坯;

b)粗车配油套毛坯外圆、内孔和粗铣内孔中的环形油槽和油封槽,形成配油套坯;

c)对加工后的配油套坯进行完全奥氏体化正火;

d)对正火后的配油套坯精车外圆和内孔,在内孔留有磨削加工余量;在配油套坯上钻通油孔;精铣内孔中的环形油槽和油封槽;

e)对加工后的配油套坯去应力,退火后按照产品设计尺寸精磨内孔,形成半成品;

f)将精磨内孔后的半成品采用盐浴氮化法进行内孔氮化处理;

g)将内孔氮化处理后的半成品去毛倒棱,形成表面硬度至少为HV1 500,氮化层深0.20.3 mm的船用可调螺旋桨配油器中配油套。

新工艺中配油套坯完全奥氏体化正火的温度为860℃880℃,正火时间6 h,然后自然冷却;配油套坯去应力退火的温度为530℃570℃,退火时间34 h,然后自然冷却。半成品内孔氮化处理的预热温度250℃ 350℃,预热时间1 h,盐浴氮化温度510℃530℃,盐浴氮化时间8 h,盐浴氮化后进行水冷和清洗,清洗采用70℃温水冲洗,然后再去毛倒棱,最终形成船用可调螺旋桨配油器中配油套。

这种工艺的优点在于:由于在精加工之前进行预加工,然后进行完全奥氏体正火,以减少机加工产生的内应力,降低精加工变形,将氮化变形量控制在规定的工艺误差范围内;由于将精加工工艺放在氮化处理前,氮化后不需要进行后续的磨削加工,这样氮化层深能充分利用,能同时满足表面硬度在HV1 500以上,氮化层深0.2-0.3 mm,尺寸和形位公差ISO 6级以上精度的要求。

3 展望

目前采用新工艺的配油套已经过小批量试制,并在实际产品使用,没有发现由于配油套品质不稳定造成配油器中回转套和配油套的旋转烧伤的现象,使得配油套做成可以互换的标准件,这样便于产品储备,从而缩短了配油器生产制造周期。

[1]温秉权.金属材料手册[M].北京:电子工业出版社,2009.

[2]樊东黎.热处理工程师手册[M].北京:机械工业出版社,2004.