二轴冷镦挤成形工艺的研究与应用

谢秀红,吴本刚,关鸿

(1.江苏省技术产权交易所,江苏 南京 210008;2.南京汽车集团有限公司,江苏 南京 210037;3.南京汽车锻造有限公司,江苏南京 210033)

二轴是汽车变速箱中的一个重要零件。在传统的机械加工生产中使用的是热模锻(或胎模锻)毛坯。热模锻毛坯的缺点是毛坯表面较粗糙、尺寸精度低、机加工余量大、生产效率低,从而造成机加工成本偏高。近年来,随着国内轿车制造业的兴起,也为了适应大批量生产和进口的先进机加工生产线的需求,二轴毛坯的制造方法普遍向冷挤压工艺方向发展。

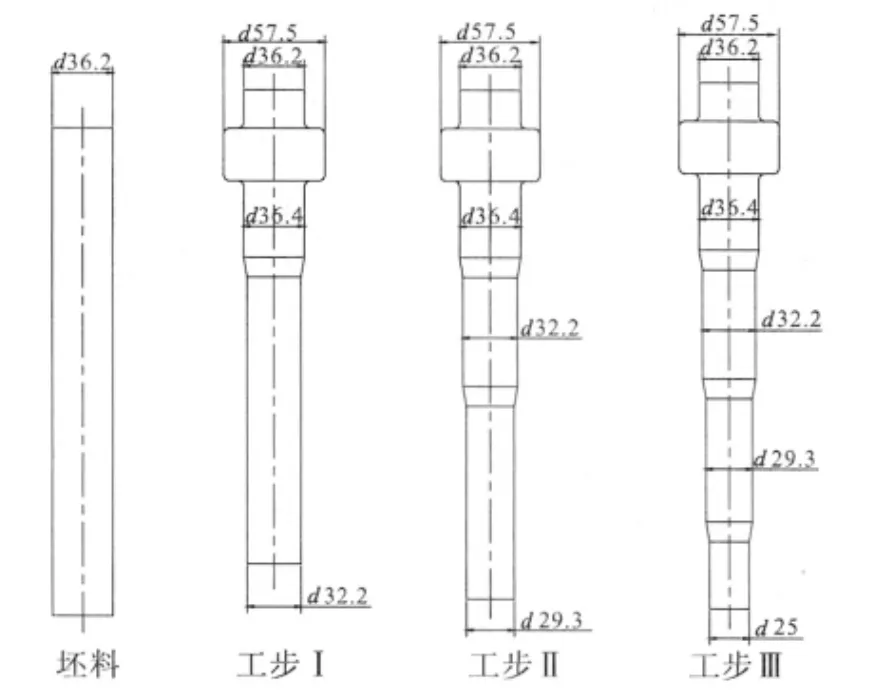

跃进集团南亚公司生产的NJ1020系列轿车,其零件的机加工生产线是从西班牙引进的,其中二轴生产线所要求的二轴毛坯必须为冷挤压件(图1)。冷挤压毛坯图中径向尺寸公差带为0.3 mm,切削加工所要求的硬度范围是HB160~229,毛坯内部金相组织5~8级,毛坯质量为2.21 kg,材料为钢 20MnCr5。

图1 冷挤压件二轴毛坯

经过工艺分析,此件采用d36.2的棒料冷挤压成形较为合理。这样就需要进行缩径正挤压成形三次,镦粗成形一次,共有四个成形工步。

a)各工步的变形力计算[1-2]

挤压力:P=p×F(p为压应力,F为受力面积)

压应力:p=2cσ[ln(do/d1)+2μh/d1]e2μho/do

其中:c—材料硬化系数;σ—材料变形应力;do—坯料变形前直径;d1—坯料变形后直径;μ—挤压摩擦系数;h—凹模工作带宽度;ho—坯料变形前高度。

(在计算中,考虑到只进行一次软化退火和一次磷、皂化处理的情况,各工步的变形硬化系数依次定为:c1=1.0、c2=1.5、c3=2.0;冷挤压摩擦系数依次定为:μ1=0.07、μ2=0.10、μ3=0.15。)

b)经过计算得出各缩径正挤压工步的变形力分别为:

1)缩径工步(d36.2→d32.2)正挤压力P1≈240 kN(断面缩减率ψ1=20.9%);

2)缩径工步(d32.2→d29.3)正挤压力P2≈300 kN(断面缩减率ψ2=17.2%);

3)缩径工步(d29.3→d25)正挤压力P3≈690 kN(断面缩减率ψ3=27.2%);

c)镦粗力P=ZNσ(1+dμD/4H)F其中Z,N,d均为形状、变形系数;

μ—镦粗摩擦系数;

σ—材料变形应力;D—坯料镦粗后直径;

H—坯料镦粗后高度;F—坯料镦粗后投影面积

经过计算得出镦粗工步(d36.2→d57.5)的镦粗力P4≈3 000 kN。

根据计算出的理论数据,制造了一系列简易的试验模具,利用现有的设备,通过多次的工艺试验,取得了丰富的第一手资料和实验数据。从而验证了以上的理论变形力计算值和此工艺方案的可行性,还获得了一些有益的启示:

1)对二轴采取开放式(即对坯料不变形部分不加稳定性措施)的缩径正挤压工艺上可行,未变形部分没有发生镦粗和失稳现象。

2)经过多次缩径正挤压变形后,二轴小端(d25)端面会产明显的缩陷,需留出适当的加工余量,最终去除缩陷部分。

综合以上的计算和试验,不难发现:缩径正挤压力P1,P2,P3均远小于镦粗力P4,而且缩径正挤压过程中不变形部分均未发生镦粗现象。也就是说,镦粗成形和缩径成形可以在同一工步中分别单独完成。所以就设想:能不能把缩径工步(d36.2→d32.2)与镦粗工步(d36.2→d57.5)组合到同一道工步中去。这样一来,可省去一个工步,节约了工作时间,从而提高生产效率,并减少了冷挤压模具对坯料表面磷、皂化膜的破坏,有利于下一步成形。图2所示的冷挤压工步图就是根据这些想法制定出来的。它减少了一个工步,变成了三个工步。

图2 冷挤压工步图

这样一来,二轴的生产工艺流程可以确定为:

1)锯切下料(原材料直径d38);2)坯料软化(等温退火硬度HB160);3)机加工制坯(坯料直径车削成d36.2±0.1);4)坯料润滑(表面磷、皂化处理);5)复合冷镦挤成形(大头d57.5和下端d32.2);6)挤d29.3段;7)挤d25段;8)剪切d25端头。

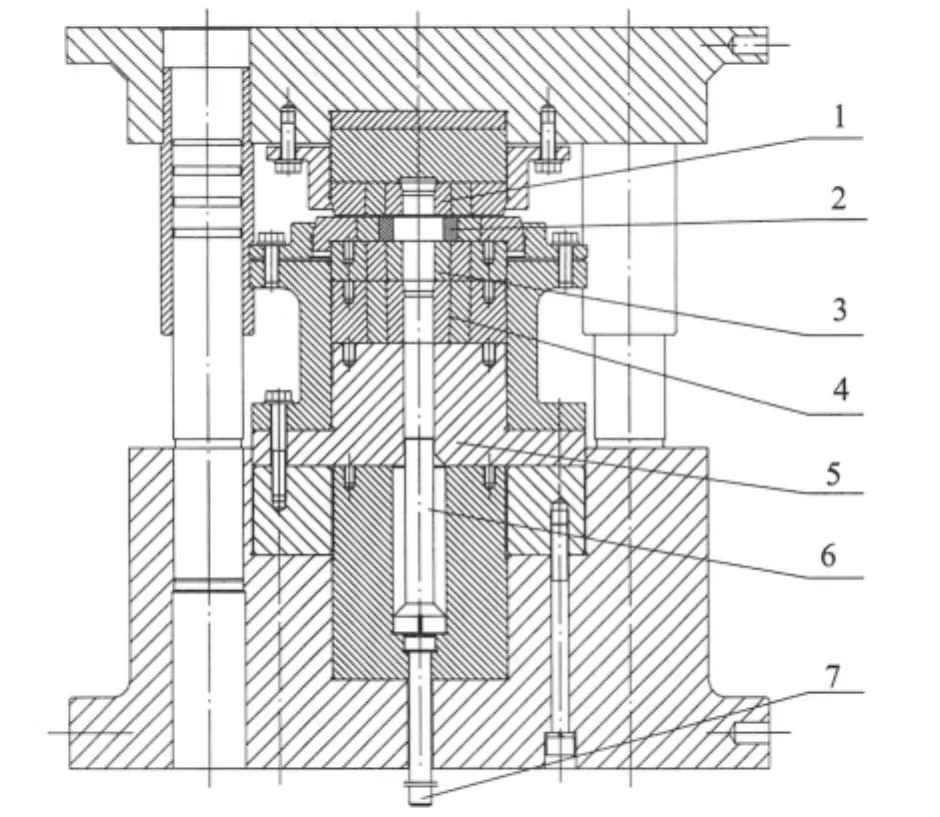

图3为第一工步复合冷镦挤模。冷挤压设备为500 t液压机。这副模具采用了三对导柱、导套的模架结构[35]。上、下模座平面的平行度不大于0.2 mm,上、下模座定位孔的同轴度不大于d0.05。其中的冷挤压凹模均采用三层预应力组合凹模结构。模芯材料为高速钢7Cr7Mo2V2Si(LD),热处理硬度HRC60~62,内外应力圈的材料为40Cr钢和45钢,热处理硬度HRC35~45,配合的径向过盈量为0.5~0.8 mm,内外应力圈采用冷压合方式装配。这样既可以节约昂贵的模芯材料,也增加了模具的强度。

图3 第一工步复合冷镦挤模

模具的工作原理是:把经过退火和磷、皂化处理的棒料插入下模腔3中,开动压力机,上模1下压,迫使棒料下端在缩径模中变形(d36.2→φd32.2),直到缩径模4和垫模5的型腔被充满为止;这时顶杆6开始受力,缩径成形结束。压机继续下压,棒料上端镦粗变形开始,下模腔3先被充满(d36.2→d36.4),然后压力急剧上升,最后中模腔2被充满(d36.4→d57.5)。这时压力达到最大值。至此变形结束。顶料机构推动下顶杆7和顶杆6顶出工件,工作结束。

模具采用了可更换的镶块式结构[3,6],通用性较好。换两次缩径模镶块就可以完成第二工步和第三工步的缩径正挤压变形。最后毛坯在冲床上剪切端头。这样二轴毛坯的冷挤压生产过程就结束了。如生产批量增加,可再购置两台100 t液压机,组成一条冷挤压生产线,这样二轴毛坯的年产量预计可达几十万件,经济效益高达几百万元。

经过调试生产,二轴毛坯的质量完全达到西班牙图样和机加工单位的要求。冷挤压毛坯表面光滑、无毛刺。塑性变形量最大的大头(d57.5)和小端(d25)硬度最高,为HB229;未参与变形的部分(d36.2段)硬度最低,为HB170。毛坯内部金相组织5~8级,较为理想,极易于切削加工。尺寸精度和各项机械性能都优于国内的冷挤压专业协作厂。获得了机加工单位的工人和技术人员的一致好评。

经过长期的研究与摸索,经历了数不清的失败和挫折,对冷挤压从知之甚少到逐步摸清了其中的规律,这其中凝结了一大批技术人员和工人师傅们的智慧和创造性的劳动。到目前为止,二轴冷挤压模具已全部实现了自制,其使用寿命可达万次左右。在模具材料的锻造和热处理工艺方面,积累了很多宝贵的经验。同时还坚持对冷挤压操作人员进行系统的理论培训和安全教育,以提高他们的理论水平和强化安全操作意识,减少了生产过程中的人为破坏因素,从而使此项工艺水平得到不断的提高。

[1]王孝培,主编.冲压手册[M].北京:机械工业出版社,1995.

[2]赵震,陈军,吴公明.冷温热挤压技术[M].北京:电子工业出版社,2008.

[3]冲模设计手册编写组.冲模设计手册[M].北京:机械工业出版社,1999.

[4]丁松聚.冷冲模设计[M].上海:机械工业出版社,1994.

[5]成大先.机械设计手册[M].北京:化学工业出版社,1997.

[6]徐靖.机械设计手册[M].北京:机械工业出版社,1991.