单模与并模冲压工艺

文/刘泽宇,漆世泽,叶礼焰,汪洋·广汽本田汽车有限公司

单模与并模冲压工艺

文/刘泽宇,漆世泽,叶礼焰,汪洋·广汽本田汽车有限公司

刘泽宇,主要负责冲压领域的新车型导入试制工作。

2012年是“十二五”规划实施的重要一年,对于汽车制造行业,冲压是车身四大制造工艺之一。作为汽车制造最源头的工序,冲压成形需借助大吨位的压力机。大型覆盖件和外观零件,一般工艺设计是采用三到四个工序来进行生产,根据平均测算,每组零件生产所消耗的电能大约为1.2kWh。本文通过将某车型的前、后地板两组零件由单模冲压工艺合并为并模冲压工艺,改进了冲压零件的生产方式,有效地减少了冲压冲次,节约了能耗,并且节约了零件的生产工时,显著地提高了生产效率。

单模冲压

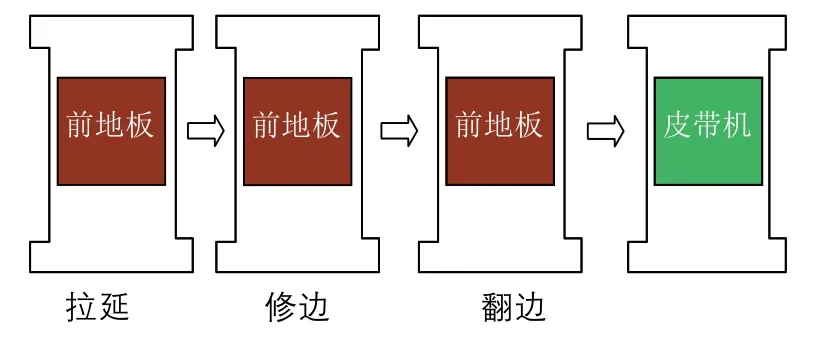

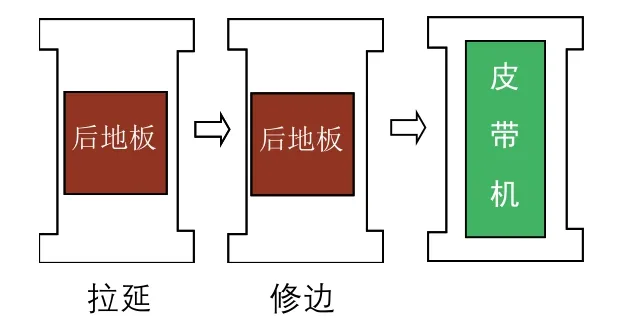

某车型的前、后地板零件在工艺设计时为单模生产方式,其中前地板三个工序成形,分别为拉延、修边、翻边;而后地板两工序成形,分别为拉延和修边,如图1、2所示。

图1 前地板单模冲压生产工艺

图2 后地板单模冲压生产工艺

并模冲压

工艺改进

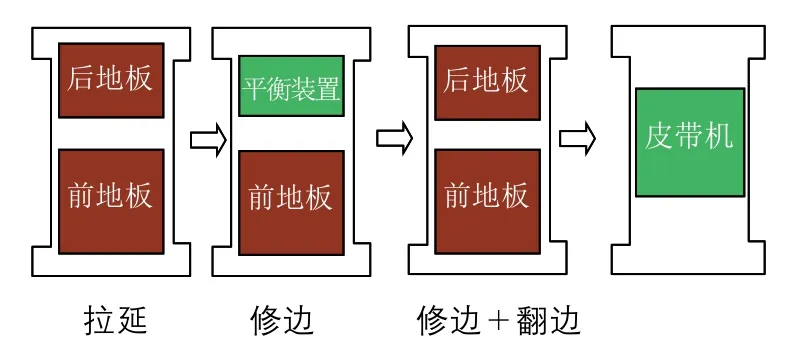

通过对机床、自动化元件尺寸、成形吨位及装模方式等一系列因素的总结和分析,制定了并模冲压工艺方案。由于前后地板的修边工序模具尺寸较大,无法同时放在同一台压力机上,所以尝试将前地板的修边工序单独做第二工序,而将前地板的翻边工序和后地板的修边工序并模放在同一台压力机上。因第二工序只有一套模具,会使机床产生偏载故需设计一套平衡装置,如图3所示。

图3 前、后地板并模冲压生产工艺

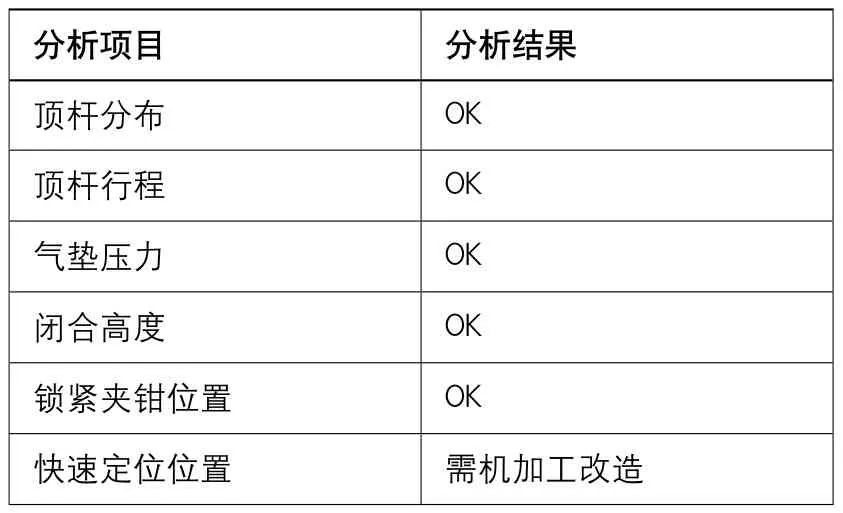

按照图3生产工艺排布,进行设备的可行性分析。首先分别从拉延顶杆分布、顶杆行程、气垫压力、闭合高度、锁紧夹钳及快速定位位置对两套拉延模并模的可行性进行检讨,除快速定位位置需重新进行机加工改造外,其余项目均可达成并模生产的要求,如表1所示。

■表1 拉延模并模可行性分析

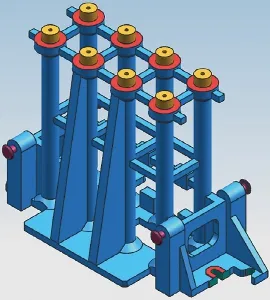

解决了拉延模并模的难题后,接着对前地板的修边工序进行分析。因第二工序冲压时会产生偏载,所以需要设计一套平衡装置(图4)来抵消偏载。

图4 平衡偏载装置

平衡偏载用的装置为铸造框架,上方采用八个聚氨酯作为抵消机床偏载的弹性元件。经过计算,偏载力大约为30t,选用HSUA100-80的聚氨酯,在压缩量约为16mm时,单个聚氨酯可输出平衡力4.5t,满足平衡要求。接下来分别对后地板修边工序和前地板的翻边工序进行分析。因如果将两工序拆开布局,则第三工序和第四工序均需制作平衡偏载装置,且不能达到最大的节能效果,故对两套模具并列的可行性进行了充分分析。两套模具在设计时闭合高度不同,这给并模带来了很大的困难。前地板翻边工序比后地板修边工序的闭合高度少了1mm。因此,需要将后地板的模具铣加工掉1mm或将前地板的模具加1mm的垫片,通过对模具筋板强度进行分析,证实如果进行铣加工,模具会存在安全隐患。最终通过在前地板下模上加垫片的方式解决隐患。

对零件品质的影响

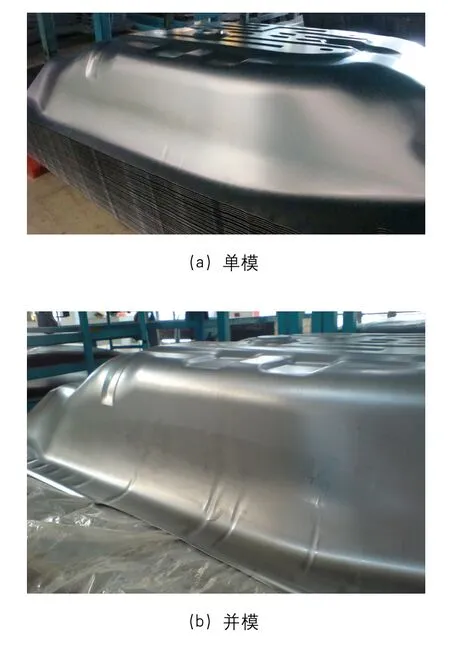

分析认为,该两套模具在并模冲压工艺的可行性上已经存在了可能。冲压工艺的改变会对零件的品质产生影响,通过试冲试验来对模具进行调试,保证零件的品质与单模时一致。试冲后发现,并模后前地板拉延件与单模时状态一致,而后地板则有起皱加剧现象,如图5所示。

图5 后地板起皱变化对比

通过对模具的调整改善零件的品质,在钳工对模具进行调整后,零件的外观品质达到了与单模时一致的要求。对零件的精度变化进行测量,也达到了原有零件的水平。最终检验并模生产的前、后地板零件合格。

节能效果

通过将两套单模生产改进为并模生产(图6)后,粗略计算可节省一个零件的生产能耗。按照该零件目前每天生产200件计算,每天可节约电能约240kWh,按每年246个生产日计算,每年可节约电能59040kWh。不仅为企业节省一大笔能源费用,而且也为企业实现了节能减排。

结束语

目前,我国资源环境状况已经十分严峻,节能减排意义重大、任务艰巨。冲压作为企业生产环节的一个重要组成部分,如何通过改善工艺生产方式来实现能耗的节约具有重要的意义。本文通过将某车型的两个独立生产的零件合并在一起,采用并模冲压工艺生产方式生产实现了年节约电能约59040kWh。同时,也为行业内汽车企业提供了节能减排的新思路。

图6 并模冲压工艺的生产现场