高效加工锥度过盈配合联接行星架

大连华锐重工集团股份有限公司 (辽宁 116035) 陈凤艳 裴艳清 郝丽格 陈世刚

传统的工艺方法是主轴和行星架分别加工成品然后装配,这样过盈装配后行星架其中一侧的三个行星轮轴孔严重变形,这就要求我们必须创新思维,解决问题。我们最终采用预变形的工艺方法保证了装配后行星架行星轮轴孔的尺寸和形位公差的精度要求,但随之而来的弊端是行星架的加工周期延长了。本文以1.5MW风机增速主齿轮箱为例,重点介绍了本公司预变形工艺方法和提高工装假轴与一级行星架装配的效率、缩短一级行星架加工周期的工装设计及其使用方法。

1.预变形工艺

为了传递轮毂叶片的极限转矩(约为额定转矩的3.5倍),主轴与增速主齿轮箱的一级行星架的锥度过盈量达0.77~0.866mm,如果用传统工艺方法即分别将行星架和主轴加工成品然后二者过盈装配,那么行星架其中一侧的三个行星轮轴孔均变成椭圆形,沿圆周方向的长轴和沿径向的短轴长度相差0.3mm左右,形位公差严重超差,不能使用。为此我公司采用预变形的工艺方法,即设计制造一工装假轴替代主轴与行星架成品锥孔按0.778~0.866mm的过盈量来装配,以完全模拟主轴与行星架的实际配合状态,然后精加工行星架的行星轮轴孔,使行星架产生预变形。采用这种预变形工艺法加工的行星架与主轴装配一体后,经三坐标仪检测,两侧的行星轮轴孔尺寸和所有形位公差统统都满足设计要求。

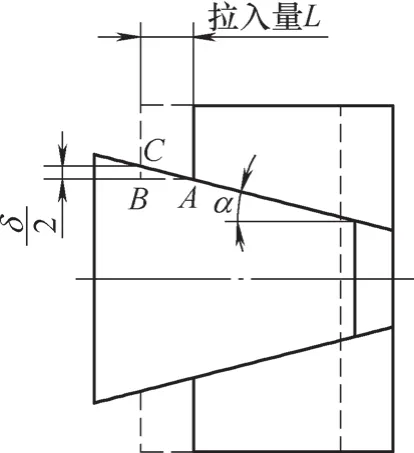

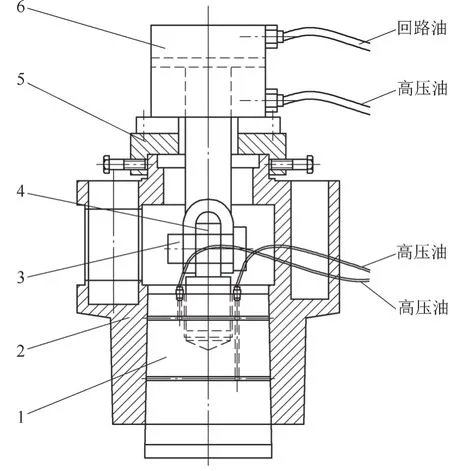

行星架与工装假轴的装配如图1所示,大端直径为510mm,联接长度为595mm,锥度过盈量0.778~0.866mm(图样要求)。

2.工装的设计

采用预变形工艺方法虽然解决了行星架行星轮轴孔变形的难题,但是增加了工装假轴与一级行星架锥度过盈装配的工序,通常二者采用温差法装配,国外的经验亦是。针对本产品,若采用温差法,行星架需加热3h,保温50min,且装配后需空冷48h以上,这样共耗时51.8h;另外一级行星架多次加热对内部金相组织有影响,降低齿轮箱运行的可靠性。这样,如何提高工装假轴与一级行星架装配的效率、缩短一级行星架加工周期成为了新的攻关课题。解决该问题有两个方法可以考虑,一是利用压力机的压入法,该法需要投资订购专用压力机,费用成本高,压力机交货时间长;二是利用液压拉入法,由于行星架尺寸结构的限制,该法需要自己设计制造工装设备。我们最终采用液压拉入法,自行设计了整套工装,用此法装配工装假轴与一级行星架,共耗时仅仅0.5h,比温差法节省51.3h。下面介绍本公司拉入法的工装设计及使用方法。

(1)液压缸压强计算:压强计算参照了标准GB/T15755-1995《圆锥过盈配合的计算和选用》,此处省略计算过程。

其中过盈量为δmin=0.778 m m,δmax=0.866m m,计算得需要的拉装油压P为114.1MPa。

因行星架空间尺寸控制,液压缸的活塞直径可控制为580mm,计算需要的拉力F为3278.3kN。

图1 行星架与工装假轴装配图

(2)行程L计算:行程与过盈量的关系如图2所示,图中实线为初始位置,虚线为联接后位置,装配后孔径扩大,胀大后的BC表示一半的过盈量δ大小 ,已知锥度C为1∶50,根据图样要求的过盈量为δmin=0.778mm,δmax=0.866mm,计算得

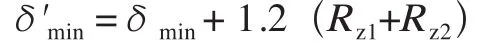

当采用压(拉)入法装配时,由于配合面间的微观不平度,在装配过程中部分不平度的波峰被擦伤或压平,因而有效过盈量应适当加大,以保证联接有足够的紧固性,加大后的过盈量为

式中,Rz1,Rz2分别为行星架与工装假轴表面微观不平度的平均高度。

实践证明,减小配合面的不平度,可提高联接的紧固性。

液压缸拉装时行程的准确性非常重要,可在液压缸上装一个位移传感器或限位装置,使每次拉装的行程严格控制在38.9~43.3mm之间,针对本公司产品,其行程L控制为(41±0.2)mm。

(3)活塞杆的直径计算:根据设计手册,当活塞杆在稳定状态下,活塞杆直径D按简单的拉、压强度计算

图2 行程L计算简图

式中,F为活塞杆输出力(kN);[σ]为活塞杆材料的许用应力(MPa),当活塞杆为碳钢时,[σ]=100~120 MPa,计算得

塑性材料一般取屈服强度σs作为极限应力,即[σ]=σs/ns, ns常取1.2~2.5;活塞杆的常用材料为35、45钢,取σs=353MPa(45钢),取安全系数ns为2,则[σ]=176.5MPa。

综合以上两种计算方法,活塞杆的外径圆整为200mm。

(4)活塞杆与假轴的联接方式:液压缸活塞杆与假轴的联接方式:为了操作方便,选用销轴联接的方式。按拉力3278.340kN计算销轴直径。

抗剪强度的计算:

已知:剪切力F=3278.340/2=1639.17kN;许用切应力[τ]=0.6-0.8[σ]=140MPa;销轴截面积为A,根据

得 A=11714mm2,销轴的直径D≥122mm。

结论:取销子的直径为125mm。

挤压强度计算:

压力F=3278.340kN;许用压应力[σbs]=1.5-2.5[σ]=370MPa;挤压面积为A,根据

结论:根据销子的直径125mm计算的接触长度为70mm。

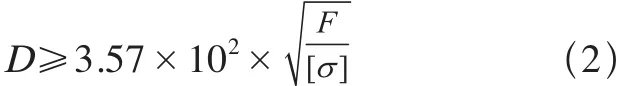

综合以上计算,整套工装如图3所示。

图3 工装装配图

3.工装使用方法

(1)假轴及一级行星架锥孔的结合面擦净,M200联接杆旋入假轴。

(2)假轴大端朝下放置,行星架吊装至假轴上方落下。

(3)安装液压缸,液压缸下端过渡盘止口装入行星架上端轴径,螺钉顶紧;活塞杆与M200螺杆用销轴联接,接好高压油。

(4)假轴两油孔与液压泵联接好。

(5)液压缸加14kN的预紧力,此时活塞位置为拉装行程的起点,设为0,用限位开关或位移传感器设置行程41mm。

(6)假轴两油孔开始加压,拉装开始时,液压缸的拉力不能过大。以后随着油压的加大而逐步提高,但不能超过最大轴向压力。

(7)液压缸行程到达限位开关或位移传感器设置的行程40mm时,液压缸自动停止运动,进入保压状态,假轴两油孔泄压。

(8)液压缸保压15~30min后泄压。

(9)拆去液压缸及液压泵。

4.结语

预变形的理念不仅用于该行星架的加工上,还用于机床加工的误差补偿、齿轮的修形等,一切问题只要下功夫会迎刃而解的。传统加工过程中,工装假轴安装采用温差法,其效率低周期长。利用油压装卸,大大提高了生产效率、节约了成本。本公司此项工装设计,减少了两台加热炉的投资,每年节约煤气加热费500万元以上,提高工效100倍以上。