铸造工艺设计模拟优化CASTsoft在核屏蔽箱体铸钢件的生产应用

齐齐哈尔北方机器有限责任公司冶金技术中心 (黑龙江 161000) 黑玉龙

北京北方恒利科技发展有限公司 (100089) 宋 彬

目前,采用石灰石水玻璃砂型进行铸件生产时,传统的铸造工艺要生产出技术要求较高的产品很不容易,常出现无损检测不合格甚至报废现象。在铸件结构较为简单和铸造类似铸件时,经验可能起到一定的作用,但在浇注大型、复杂铸件且无相关经验时,只能通过反复生产试验来确定工艺。

2010年10月份,我公司生产一批核屏蔽箱体铸钢件,在生产过程中应用了先进的生产技术及铸造工艺模拟,严格控制生产过程,铸造一次成功,铸件表面粗糙度和内部质量达到用户要求。

1.技术要求

此产品用于放射性核屏蔽,技术要求比较高。

(1)每件铸钢件自带本体试块,铸后应退火处理。

(2)按熔炼炉次分别提供化学成分分析报告,每炉铸钢件至少进行一次力学性能试验和密度检测。

(3)保证铸钢件的最薄弱区域密度≥7.5g/cm3。

(4)铸件机加工后,内部缺陷和近表面应按GB/T7233进行超声波检测,II级合格。

2.箱体工艺设计

采用木模实样,砂芯实样,中箱抽芯实样,6个补贴实样配套,浇注系统采用耐火管砖,直浇道为φ120mm,横浇道为φ80mm,内浇道为φ60mm共4道,从4个冒口下的补贴处引入。中箱砂芯表面敷铬铁矿砂,砂芯大平面敷30mm厚的铬铁矿砂。本体试块和密度试块尺寸为110mm×110mm×210mm。

铸件材质为ZG275-485H,毛坯重12t,浇冒口重10.5t,收缩率2.0%。采用分体造型,浇注温度1530℃,浇注时间60s。压铁38t,保温80h,热切割冒口并保温。

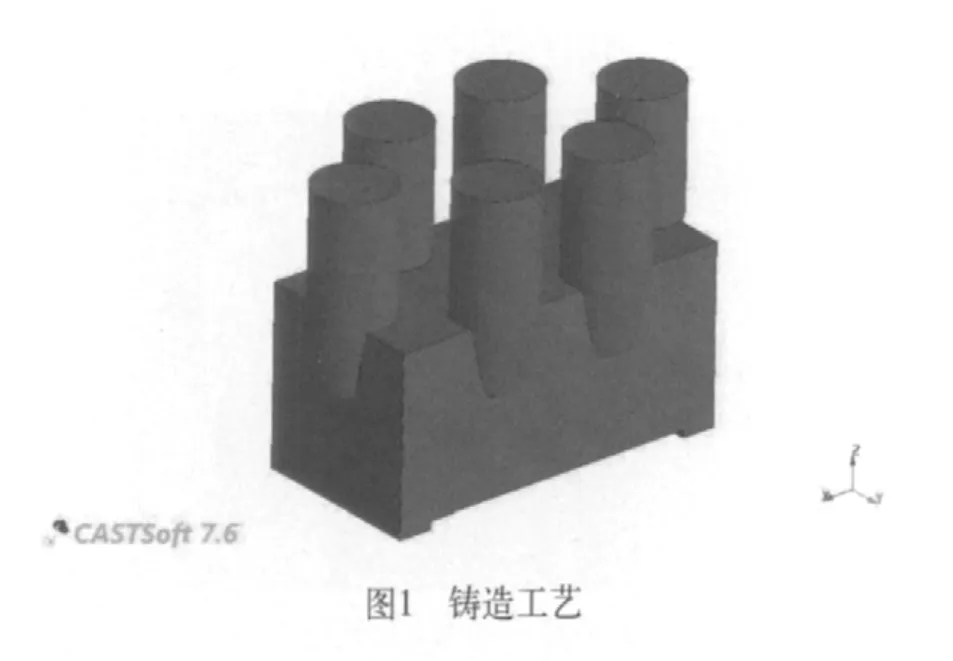

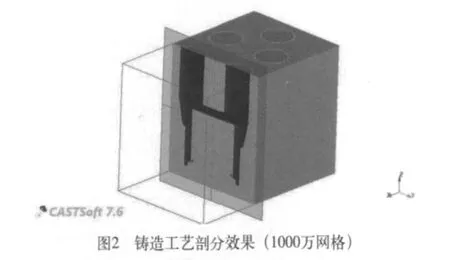

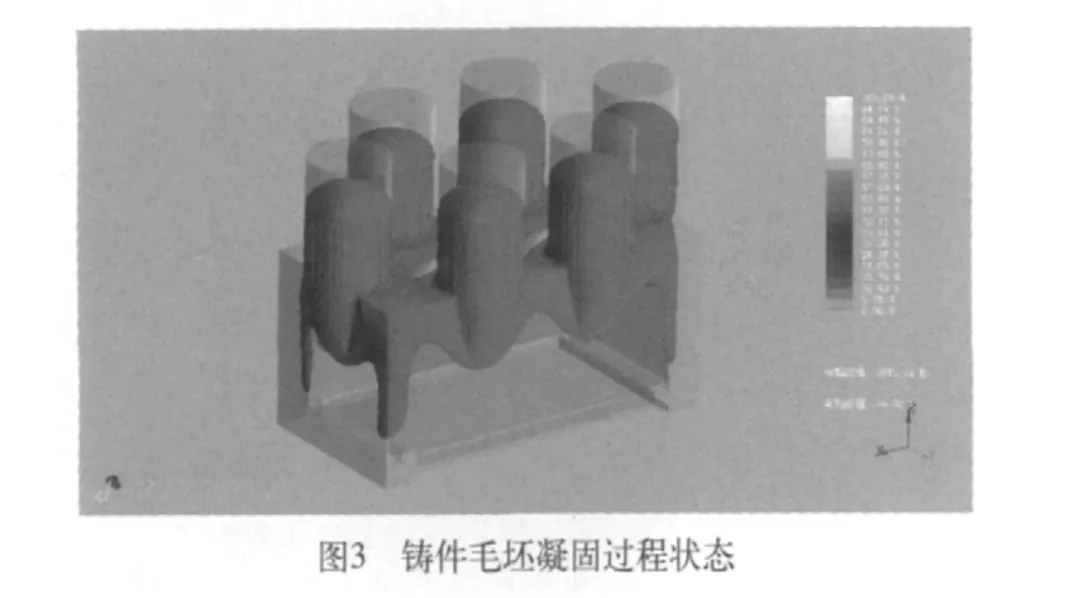

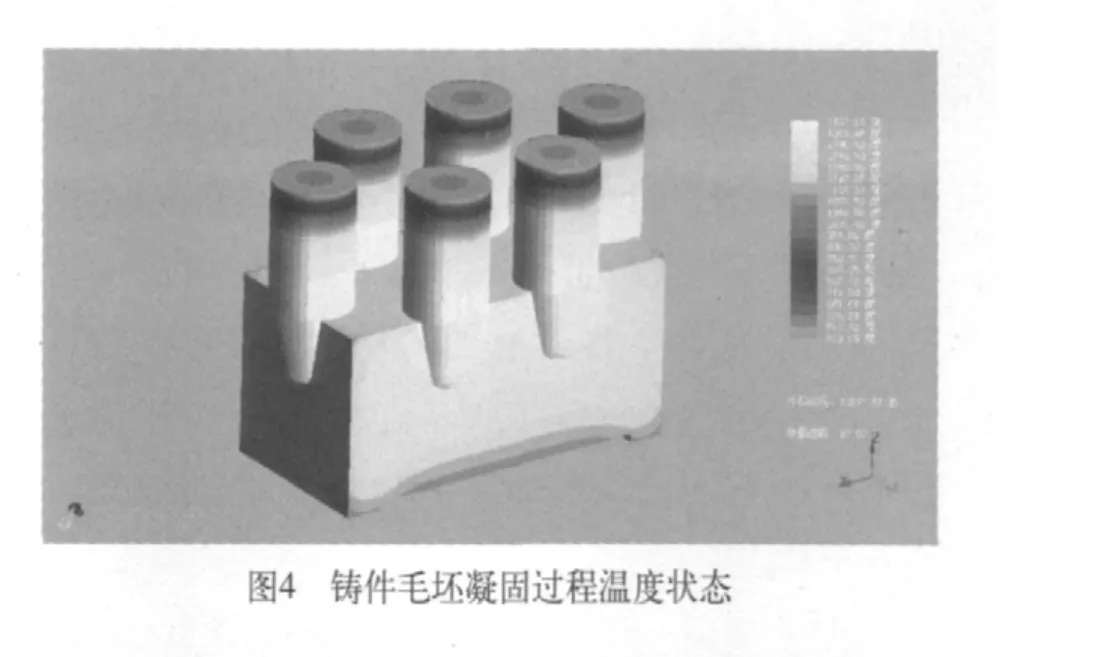

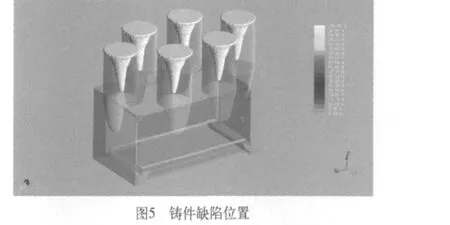

采用北京北方恒利科技发展有限公司开发的铸造工艺设计及工艺模拟 CASTsoft CAD/CAE技术对铸件毛坯模数、工艺热节、浇冒系统、浇注过程、凝固过程及保温时间进行计算和模拟,对铸件毛坯进行工艺缺陷分析,并依据分析结果对工艺进行改进。在箱体下方两直角边共加4排覆砂冷铁,原工艺的漂珠保温冒口套大小及高度不变。铸造工艺设计模拟及优化情况如图1~图6所示。

3.箱体生产质量重点工序控制

(1)型砂配制 石灰石砂100%、白泥1.5%~2%、白渣1.2%~1.5%、水玻璃8%~10%。

(2)木模制作 模样按铸造工艺、木模制作规程,要求模样结构合理、尺寸准确、外表光滑。

(3)造型 按铸造工艺及造型技术操作规程,造型前检查模样,并在模样上划出浇口、试样、铸号等位置。铬铁矿砂的厚度一般不超过30mm,以免造成浪费。由于表面敷砂操作困难,因此要注意紧实度。要求砂型具有足够的紧实度,排气要保持畅通,浇注时所有引气处引明火。合箱前后要及时清除内腔及浇注系统中的浮砂等杂物,浇注前采用天然气对型腔进行烘干,出钢前钢包烤红,并将钢包内渣子清干净。

(4)熔炼 按操作规程进行熔炼,化学成分为wC≤0.25%、wSi≤0.50%、wMn≤1.20%、wS≤0.04%、wP≤0.04%,残留元素总和≤0.8%,采用工频炉熔炼,炉前采样分析。

(5)浇注 按铸造工艺及操作规程进行浇注,浇注温度1510~1540℃,连续快速浇注,撒发热剂1%~1.2%,保温剂厚≥100mm,严禁将钢渣浇入型腔。

(6)保温、打箱 箱体保温时间约80h,打箱时严禁碰撞,铸件不允许淋水。

(7)清理 按热处理工艺规程进行清理,箱体切割浇冒口温度200~300℃,切割试块。

(8)热处理 退火工艺如图7所示。

4.箱体生产现场质量控制

(1)木模实样结构合理,尺寸准确。

(2)要求砂型紧实度高,并且均匀一致,砂型表面光洁,符合工艺尺寸。

(3)合箱时要求砂型干燥,碎砂清理干净,型腔尺寸控制准确,冒口、浇口符合工艺尺寸及位置要求,如图8所示。

图8 箱体铸钢件合箱检查

(4)熔炼用边角料废钢,化学成分符合标准要求。

(5)浇注做到高温出炉,出钢温度1620℃,提高出钢温度,将钢液内渣子、气体镇静掉。低温浇注,注意控制浇注温度及浇注速度,浇注时间60s。加快浇注速度,要求浇注时钢液液面上升速度≥20mm/s。

(6)严格按图样技术要求控制砂型及合箱尺寸。注意补贴对位尺寸,要与冒口位置同心。

(7)控制冒口浇注高度,浇到冒口高度2/3时改点注冒口至满,并加保温剂捣冒口。

5.生产效果

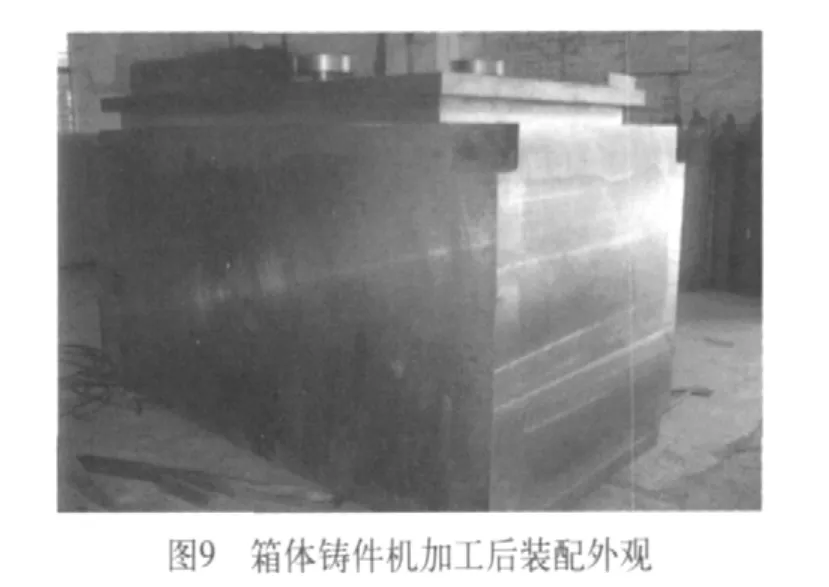

按铸造模拟软件CASTsoft CAE模拟优化工艺后进行生产,通过化学成分、力学性能检验,无损检测,屏蔽检测,以及密度、气密性测试,箱体铸件符合质量要求,表面光洁,进行实际装配(见图9),性能优异。该批次共生产30套核屏蔽箱体铸钢件,其质量得到用户好评。

6.结语

通过石灰石砂型重力铸造12t核屏蔽箱体铸钢件,总结出以下几点经验。

(1)采用CASTsoft CAD/CAE进行铸造工艺设计及优化,直观且速度快,有利于新产品开发和工艺优化。

(2)水玻璃石灰石砂型生产有无损检测要求的铸钢件,要用实样木模,型腔表面砂型必须致密紧实,砂型要有足够的抗冲刷能力和承受钢液静压力,提高浸润能力及强度,减少砂型膨胀。

(3)采用漂珠保温冒口套可节省钢液,提高冒口补缩效果。

(4)水玻璃石灰石砂型重力铸造工艺适合铸钢件生产,铸件应力小,表面比较光滑,也能生产出技术要求较高的铸钢件。

(5)应用合理的热处理工艺,使组织转变,晶粒细化,可提高铸钢件的力学性能。