5CrMnMo型热作模具钢在热锻模具中的应用及热处理

宿州市模具热处理研究中心 (安徽 234000) 赵昌胜

热锻模具在工作过程中承受剧烈急冷、急热循环,较高的冲击载荷,复杂的多向应力,以及苛刻的摩擦、磨损。这就要求热锻模具具有较高的冲击韧度和断裂韧度,高的高温强度及高温硬度,高的热疲劳抗力,以及较高的耐回火性及抗氧化能力等。

为了提高热锻模具的使用性能和使用寿命,还要对热锻模具钢进行正确的热处理。

1.热作模具钢的性能及在热锻模具中的应用

高韧性热作模具钢淬透性较高,有一定的耐回火性和高温强度,能在400~500℃抗热工作,但相对其他热作模具钢,耐热性能较低。这类钢有高的冲击韧度和疲劳强度,属高韧性钢,同时还具有好的耐热性、抗氧化性和加工工艺性,属低耐热高韧性热作模具钢。锤锻模具一般选用低耐热高韧性热作模具钢。

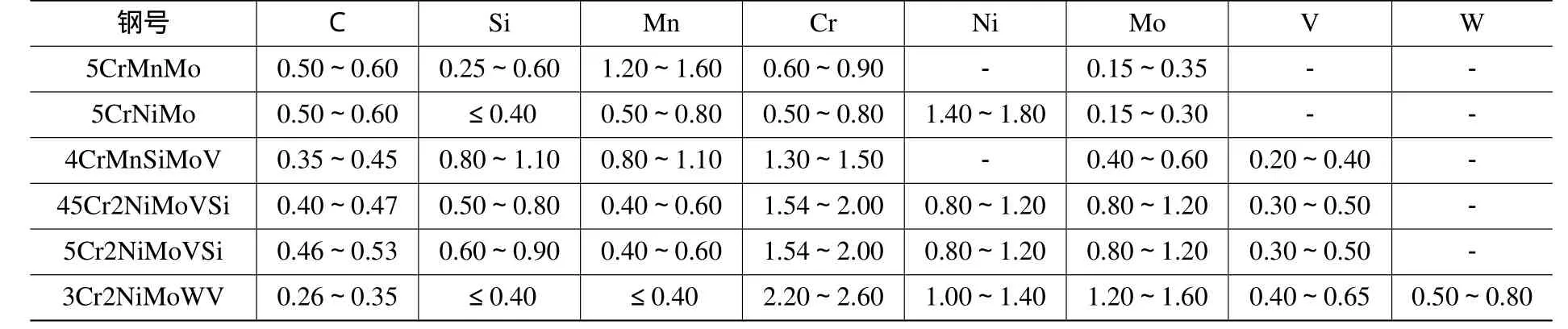

常用钢号有5Cr Mn Mo、5Cr Ni Mo、4CrMnSiMoV、45Cr2NiMoVSi、5Cr2NiMoVSi、3Cr2MoWVNi钢等,其化学成分如表1所示。

5CrMnMo钢是传统的热锻模具钢,钢中加入Cr可以提高淬透性、高温强度和抗氧化能力;加入Mo主要是为了控制回火脆性,提高耐回火性。该钢适用于制造要求较高强度和高耐磨性的各种类型锻模(边长≤400mm)。

5CrNiMo钢也是传统热锻模具钢,但具有十分良好的韧性,同时具有良好的强度和高耐磨性,加热到500~600℃时,与室温力学性能几乎相同,500℃仍能保持300HBW左右的硬度。5CrNiMo钢具有十分良好的淬透性,多用来制造大中型锻模。

表1 高韧性热作模具钢化学成分(质量分数) (%)

4CrMnSiMoV钢是近20年来我国在低合金大截面热作模具钢领域发展的钢种之一。该钢具有较高的强度、耐磨性、良好的冲击韧度、淬透性,并有较高的耐回火性,以及良好的高温强度和耐热疲劳性能。4CrMnSiMoV钢的冷、热加工性能好,适于制造各种类型的锤锻模和压力机锻模。

45Cr2NiMoVSi钢是新型热作模具钢,与5CrNiMo钢相比有以下优点:淬透性提高,热稳定性温度提高150~170℃,高温强度提高64%,既有较高的强韧性,较高抗热疲劳和热磨损性,又有优良的使用性能。对于500mm×500mm截面的锻模,其心部硬度较5CrNiMo钢高出13HRC,使用寿命可提高一倍左右,适合制造各类锤锻模。

5Cr2NiMoVSi钢是新研制成功的大截面压力机锻模钢,性能与45Cr2NiMoVSi基本相同,钢的热稳定性、热疲劳性能和冲击韧度较好,适宜制造大截面的压力机模具和锤锻模等热作模具。

3Cr2NiMoWV钢碳含量较低,淬火后最高硬度为52HRC。该钢具有二次硬化效应,经600℃回火后,仍能保持较高的硬度(45~50HRC),回火温度高于600℃后,硬度才会急剧下降。其热稳定性能明显高于5CrMnMo、5CrNiMo和4CrMnSiMoV钢。3Cr2NiMoWV是比较理想的热锻模材料,用来制造突缘、滑动叉和羊角等机锻模具。

2.热作模具热处理工艺

(1)预备热处理 一般有两种工艺:①普通退火。热锻模具锻造后,模块内存在较大的内应力,必须进行退火,可采取完全退火或等温退火。②软化退火。热锻模具因磨损而造成尺寸误差,需进行翻新,为便于加工,模具应进行软火处理。5CrMnMo、5CrNiMo钢软化温度为650~680℃,4CrMnSiMoV、5CrMnMoV钢软化温度为720℃。

(2)淬火工艺 为了保证热锻模具获得足够的强度和韧性,最终热处理为淬火+中温回火或高温回火。

热锻模具淬火加热可在盐浴炉、箱式炉、可控气氛炉和真空炉中进行。由于热锻模尺寸较大,多采用在箱式电炉中加热,为了防止模具表面氧化和脱碳,需对模具型腔表面及燕尾部分进行保护。将模面向下放在装有保护剂(铸铁屑和木炭等)的铁盘中,四周也用保护剂填满,上面用黄泥或耐火泥密封,燕尾部分也采用保护剂及燕尾封盖加以保护。为避免燕尾槽在淬火冷却时开裂,可在圆角处包扎石棉绳,以降低燕尾槽处的冷却速度。对于大型或形状复杂的热锻模淬火加热时需进行预热,预热温度为550~600℃。

淬火加热温度根据模具材料而定(见表2)。一般的热锻模具钢都有很高的淬透性,因此钢的淬火可以采取多种冷却形式,如油淬、分级淬火或等温淬火,其中最常用的是油淬。为了减少变形,生产中经常在模具出炉后先在空气中预冷一下再淬火,油温一般以30~70℃为宜,出油温度应在150~200℃,模具出油后应尽快回火,不允许冷却到室温再回火,以防止模具开裂。

近年来的研究表明,热锻模具随着淬火温度的提高,钢中的碳化物溶解更充分,使钢断裂韧度有所提高,钢的耐回火性和热稳定性也得到提高;同时,随着淬火温度的提高,钢的组织以板条马氏体为主,从而提高了钢的韧性。例如,将5CrMnMo钢的淬火温度提高到890℃,并于500℃回火,热锻模可获得板状马氏体为主的混合马氏体,其强度、韧性、塑性,特别是断裂韧度均保持较高水平。

表2 高韧性热作模具钢淬火及回火工艺

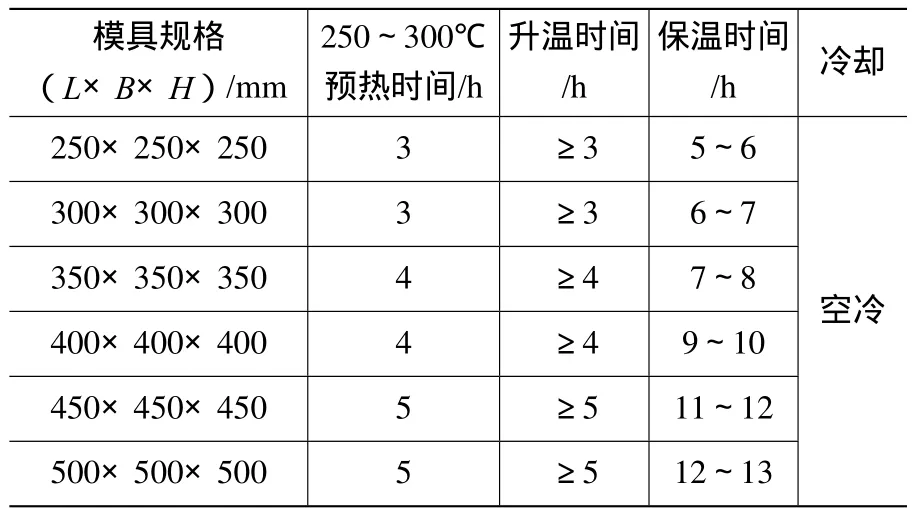

(3)热锻模具的回火工艺 热锻模具淬火后应立即进行回火,目的是为了降低模具淬火产生的内应力,使其获得稳定的组织,从而达到生产所需要的硬度及其他性能要求。其回火温度根据模具的要求而定。回火工艺参数如表2、表3所示。

热锻模的回火保温时间应充分,以保证模具心部组织转变充分,否则容易产生开裂。表3为不同规格的模具在电炉中的回火保温时间。

表3 热锻模在电炉中的回火保温时间规程

回火次数:生产中常采用一次回火。但一次回火后常发生开裂,主要原因是模具心部因淬火时温度过高而使部分残留奥氏体转变为马氏体,模具内存在较大内应力,造成模具开裂。第二次回火可使其转变为回火马氏体,消除了这种应力。第二次回火温度应低于第一次回火,并应在第一次回火冷却至温室后进行。燕尾部分硬度一般要求低于热锻模模腔部分,因此应单独进行回火,其回火方法是在保证模腔达到硬度要求后,再用专用电阻炉或用盐浴炉对燕尾部分单独回火。也可采用自回火,即将淬火加热后的锻模整体淬入油一段时间,依靠本身的热量使温度回升,如此反复3~5次即可,但应注意安全,以防油的燃烧。

热锻模具有回火脆性,在回火时应予以注意,尽量避免在回火脆性区回火。如5CrNiMo钢,在300~350℃之间回火时,其冲击韧度下降。因此,5CrNiMo钢合适的回火温度应在400℃以上。

3.实例

(1)提高热锻模淬火温度,延长模具使用寿命 齿轮锻模,材质为5CrNiMo钢,硬度要求40~42HRC。普通热处理工艺:860℃×8~10h淬火,预冷至800℃油冷,冷至150℃后立即进行500℃回火,保温6h后空冷,模具硬度40~42HRC,符合技术要求。

改进后工艺:960℃×8~10h,预冷至800℃后油冷,冷至150℃立即回火;300℃×2h预热+500℃×6h回火后空冷,模具硬度43~44HRC,硬度略高于技术要求。

改进后的工艺使热锻模强韧性得到提高,模具使用寿命显著提高,1t锻模原热处理工艺处理后只能加工800件,新工艺处理后可加工9000件,提高热锻模使用寿命10倍多。

(2)采用等温淬火,模具使用寿命增加 热锻模采用等温淬火工艺,在适当温度下等温,可获得下贝氏体组织,模具的冲击韧度及断裂韧度会得到提高,而且下贝氏体组织具有较高的强韧性,模具的使用寿命有明显提高。

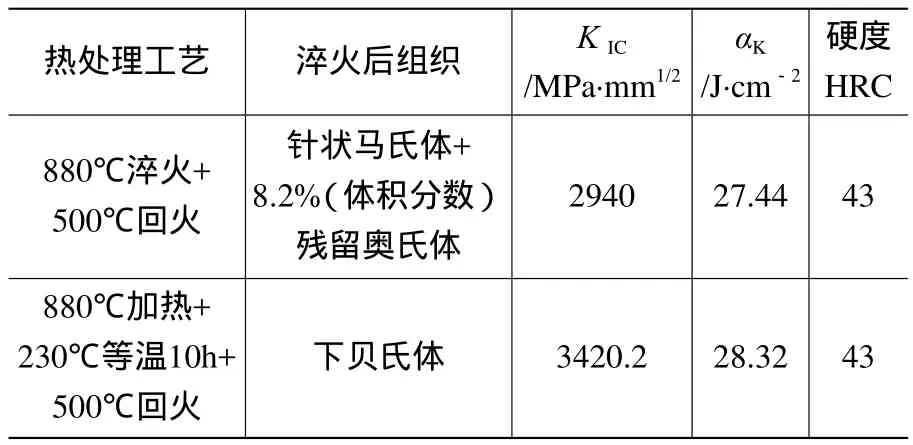

5CrNiMo钢热锻模经880℃淬火、500℃回火的组织性能与经880℃加热、230℃等温淬火再经500℃回火的组织及性能对比如表4所示。

表4 5CrNiMo钢模具组织和性能对比

从表4中可以看出,等温淬火及回火后热锻模具的断裂韧度明显提高,模具使用寿命有所增加。

(3)5CrMnMo钢的化学热处理 热锻模加热到880℃,碳氮共渗并高温淬火,淬火区硬度>62HRC,再经500℃回火后,在保持钢的耐热性、耐磨性及一定硬度的前提下,可使热锻模的热疲劳寿命提高22%、KIC提高20%~30%。再经540℃×4h气体氮碳共渗,使之具有抗氧化、抗咬合擦伤能力,较高的耐磨性及良好的减摩性,提高了模具的承载能力、抗挤压能力及高温强度,降低了模具型腔塌陷变形倾向,提高了模具使用寿命。与常规热处理比较,寿命提高了5~6倍。