挺柱自动装配设备的结构设计

熊 隽

(四川信息职业技术学院,四川广元 628017)

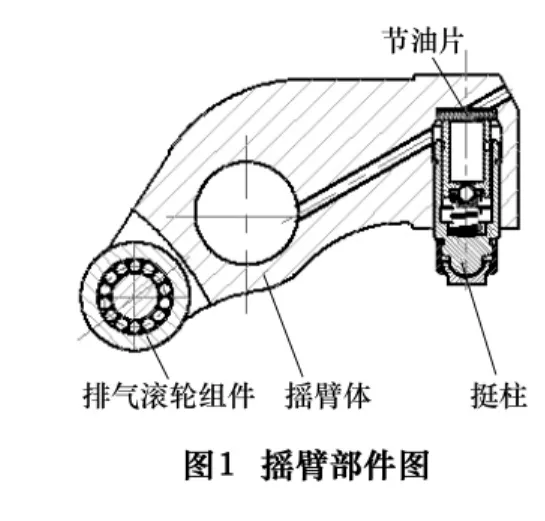

摇臂由多个零部件组成,是发动机里的配气机构,负责打开关闭气门。图1为某一摇臂的部件图,需在摇臂体的摇臂孔C内装入一挺柱。通常该装配过程由手工完成,这样需要较多人力资源,装配速度慢,生产效率低其生产成本高。为解决此问题,设计出一种挺柱自动装配设备,既提高了装配效率又节约了人力资源,同时该设备操作还十分方便且制造成本低,适合普遍的推广使用。本文即对该自动装配设备的主要机械结构及工作流程进行介绍。

1 摇臂体装夹定位

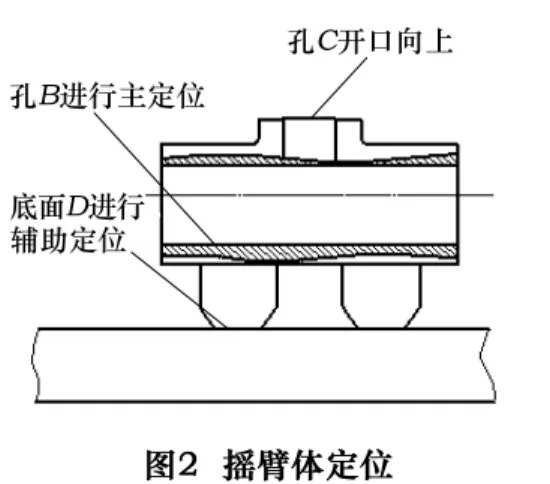

装配过程中摇臂体定位如图2所示,依靠摇臂体孔B定位,并以底面D辅助定位,使摇臂孔C开口向上,便于装配。

装配时,将挺柱装入孔C与节油片接触即可。

2 挺柱自动装配设备主要结构

挺柱自动装配设备主要由挺柱输送机构及挺柱压入机构两部分组成。现将两机构的主要结构介绍如下。

2.1 挺柱输送机构的主要结构

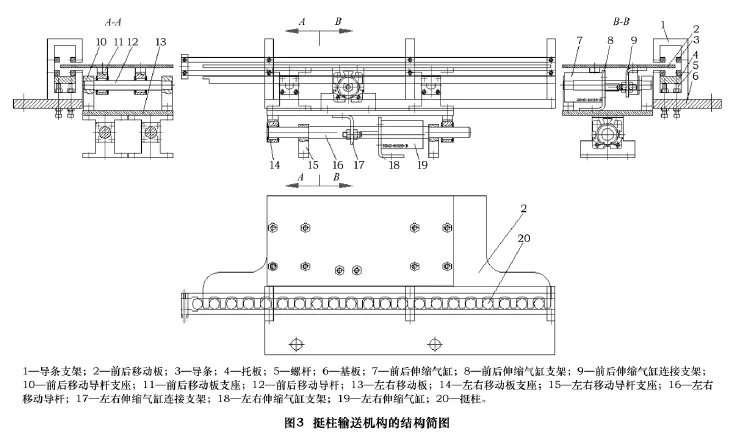

挺柱输送机构的结构简图见图3,主要由导条、导条支架、基板、前后移动板、前后伸缩气缸、左右移动板、左右伸缩气缸、各支架和各支座组成,可进行左右、前后的直线移动,实现挺柱逐一向左方移动的传送过程。

2.1.1 左右直线移动

左右移动导杆支座15、左右伸缩气缸支架18都固定在工作台上。左右移动导杆支座15的上方安装有左右移动导杆16;左右移动板13通过其下端的左右移动板支座14滑动安装在左右移动导杆16上;左右伸缩气缸19的伸缩杆上设有连接左右移动板13的左右伸缩气缸连接支架17,这样左右伸缩气缸伸缩时就可以带动左右移动板13沿着左右移动导杆16作左右直线移动。

2.1.2 前后直线移动

左右移动板13上方安装有前后伸缩气缸支架8及前后移动导杆支座10,三者固定成一体整体移动。这样,当左右伸缩气缸19伸缩时可以同时带动前后伸缩气缸7及固定连接在前后伸缩气缸上的部件一起作左右直线移动。

前后伸缩气缸7与左右移动板13呈十字交错。前后移动导杆支座10的上方安装有前后移动导杆12;前后移动板2通过其下端的前后移动板支座11滑动安装在前后移动导杆12上;前后伸缩气缸7通过前后伸缩气缸支架8固定在左右移动板13上;前后伸缩气缸7的伸缩杆通过前后伸缩气缸连接支架9连接前后移动板2,这样前后伸缩气缸7就可以带动前后移动板2沿着前后移动导杆12作前后直线移动。

2.1.3 挺柱的移动

基板6固定在工作台上,导条支架1安装在基板6上且内设有上下两组导条3及一托板4。如图3俯视图所示,前后移动板2上设有挺柱卡口,一端位于导条支架1内且位于上下两组导条3之间。这样,挺柱即可逐一排列在各卡口中,便于前后移动板推动挺柱作左右直线移动。而托板4用于支撑挺柱,位于导条3下方,与导条支架1之间通过调节螺杆5连接,可以通过调节螺杆5来调节托板4的高度,从而便于安装各种不同高度的挺柱。

2.2 挺柱压入机构的主要结构

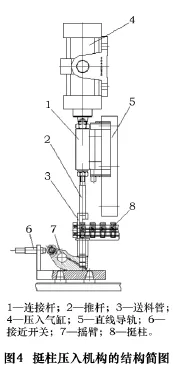

挺柱压入机构的结构简图见图4,主要由连接杆、推杆、送料管、压入气缸、直线导轨组成,通过压入气缸的伸缩运动,将挺柱压入摇臂孔内。

气缸4的伸缩杆通过连接杆1连接于推杆2。连接杆1右侧连接有直线导轨5。推杆2插入送料管3的孔内,与孔形成间隙配合。推杆2下方为由挺柱输送机构传送来的挺柱,而送料管3下方为摇臂孔。这样,当气缸向下伸长时,推杆2即可沿垂直方向将挺柱压入摇臂孔中。

3 挺柱自动装配设备工作流程

挺柱自动装配设备的工作流程为:

(1)如图3所示,将挺柱逐一并排放入前后移动板的各卡口中,完成准备工作。

(2)前后伸缩气缸向后缩回,使前后移动板向后直线移动,与挺柱脱离开。

(3)左右伸缩气缸向右缩回,缩回距离与移动板中卡口尺寸相同。使左右移动板及左右移动板上方的所有零部件(包括前后移动板)向右直线移动一个卡口的位置。

(4)前后伸缩气缸向前伸出,距离与之前缩回距离相同。使前后移动板向前直线移动,将挺柱卡入前后移动板的各卡口位置。由于上一步中,前后移动板向右移动一个卡口的位置,导致左边第一个挺柱暴露在前后移动板以外,没有卡入卡口。

(5)左右伸缩气缸向左伸出一个卡口位置的距离,使左右移动板以及左右移动板上方的所有零部件(包括前后移动板)向左直线移动一个卡口的位置,致使所有挺柱被向左推出一个卡口位置。左边第一个挺柱被推入图4中送料管的孔口处,右边的空位随即被上方落下的挺柱填充。

(6)如图4所示,压入气缸向下伸出,利用直线导轨,使连接杆及推杆向下进行直线移动,将挺柱压入摇臂中,完成装配工作。

(7)压入气缸向上缩回,等待下一次动作。

4 结语

本设备的控制采用PLC,且设备已交付用户使用,其性能已达到设计要求,并得到用户的一致好评。图纸经完善后已开始投入小批量生产。

[1]机械设计手册编委会.机械设计手册[M].北京:机械工业出版社,2004.

[2]夏令伟.汽车发动机电控技术[M].上海:同济大学出版社,2010.

[3]朱明武.测试信号处理与分析[M].北京:北京航天航空大学出版社,2006.