弯辊力对带材板凸度影响的实验研究

张志强,苏振军,李宏杰,弓习峰,黄庆学,潘露

(1.邯郸钢铁集团有限责任公司,河北 邯郸 056015;2.太原科技大学山西省冶金设备设计理论及技术重点实验室,太原 030024)

板形控制是一个非常复杂的问题,这是由于板形影响因素具有多元性、复杂性和非线性[1]。为了获得良好的板形,必须综合协调各影响因素,因此对于板形控制理论的研究不仅是近50年来轧钢工艺理论的中心内容,而且依然是当前轧钢领域中最令人关注的课题[2]。在冷轧薄带材领域,对板形控制的研究更为重要。弯辊技术的基本原理:通过装在轧机机架两侧轴承座之间的液压缸来向支承辊或工作辊辊颈施加弯辊力,来瞬时地改变轧辊的有效凸度,从而改变有载辊缝形状以及板带材沿板宽方向的伸长率分布。由于弯辊技术可以使轧辊瞬时凸度量在一定范围内得到迅速变化,且能连续进行调整,有利于实现自动调整板形的目的[3],因此,在人工调节控制法、冷却液控制法、压下倾斜控制法、液压弯辊法等众多的板形控制方法中,弯辊技术应用最为广泛,也最为成功[4]。文中采用实验的方法研究了弯辊力对板凸度的影响。

1 实验研究

1.1 实验设备

300 mm四辊板带冷轧机主要由三大部分组成,分别是机械设备、电气传动以及液压系统。机械设备部分主要由机架、2个支承辊、2个工作辊、前后导向辊、前后卷取机、减速器、人字齿轮座、万向接轴等组成。传动部分主要由轧机电气传动和前后卷取机传动系统构成。液压系统由安装在机架两侧的2个压下液压缸、安装在工作辊传动侧和操作侧的正弯和负弯液压缸以及液压的动力来源液压站等组成。同时,300 mm四辊板带冷轧机还具有相对独立的冷却与润滑系统,基本结构如图1所示。

图1 300 mm四辊板带冷轧机Fig.1 The 300 mm four-high plate and strip cold rolling mill

1.2 实验材料

实验所用材料为Q195钢,其性能参数见表1,其应力应变曲线如图2所示。

表1 Q195带钢性能参数Table1 The property parameters of the Q195 strip

1.3 实验步骤

图2 Q195应力应变曲线[5]Fig.2 Q195-stress-strain curve

在其他轧制工艺条件不变的情况下,通过改变弯辊力的大小来计算所对应的板凸度值。该实验分为7 种工况,弯辊力分别为0,4,6,7,8.5,10,12 kN。

计算板凸度的方法是:在每一种轧制工况完成后,首先截取若干段带钢,测出每段带钢横截面沿板宽方向上中心与距其边部25 mm处的厚度,分别用hic与hie标记;然后使其两者做差运算,得到的计算值用 Ci(i=1,2,3…n)表示,即 Ci=hic- hie;最后把它们的差值相加,再对其求平均值,即C=(C1+C2+C3+…+Cn)/n,C就是在此工况下所要求解的板凸度值。

1.4 实验目的

实验所要达到的目的如下所述。

1)获得实际生产中弯辊力对带钢出口厚度的影响规律;

2)改变弯辊力的大小,计算出不同工况下的板凸度值;

3)对每种工况的板凸度值进行分析,找出最佳弯辊力。

2 实验结果分析

2.1 不同弯辊力对窄带钢出口厚度的影响

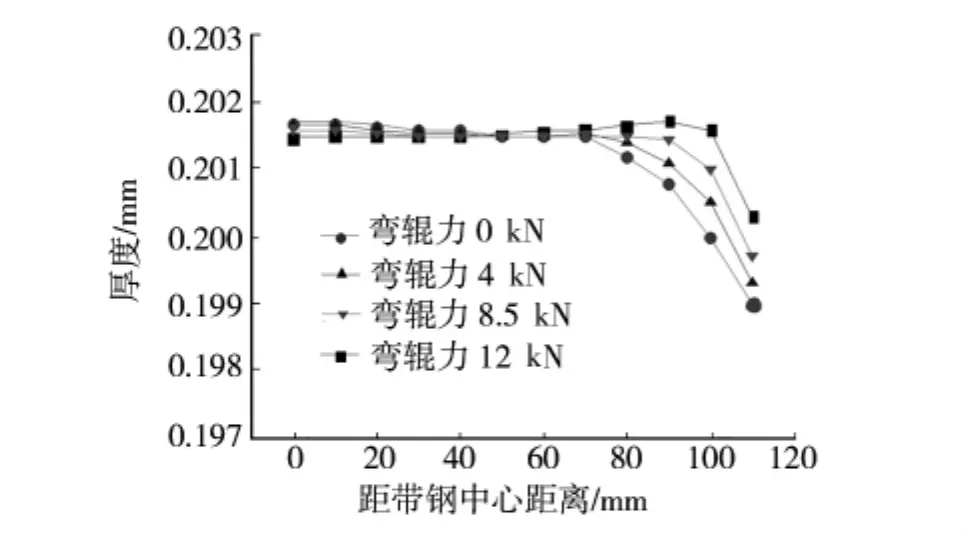

弯辊力对带材的板凸度影响很大,因此主要实验并测量了窄带钢在同一轧制工艺条件下,不同弯辊力对其出口厚度的影响。在带钢表面选取12个点,可得到弯辊力与带钢出口厚度的关系。由于实验数据繁多,选取4种工况的实验数据足以说明不同弯辊力对窄带钢出口厚度的影响关系,如图3所示。

图3 弯辊力与带钢出口半横向厚度的关系Fig.3 The relationship between the bending force and semitransverse thickness of the strip in exit

由图3得出,弯辊力对窄带钢横断面形状的影响很明显。在弯辊力为0时,带钢横截面厚度变化为:从中部到边部逐渐增大,在中部中心区厚度变化量很小,而在距离带钢边部约48 mm处,开始出现边部减薄现象,厚度变化明显,此区称为边部减薄区;在距离带钢边部大约25 mm处,厚度减薄量迅速加大,厚度变化非常明显。为了消除这种现象,应逐步加大弯辊力。与前者相比,在弯辊力增大到4 kN时,带钢横截面中心厚度基本没有变化,但是边部减薄现象略有缓解;在施加的弯辊力为8.5 kN时,带钢横截面厚度变化量很小,在板宽区域内厚度变化较平缓,此时的形状较好;当弯辊力施加到12 kN时,带钢横截面中心厚度继续减小,边部减薄区厚度明显增大。

2.2 不同弯辊力对窄带钢板凸度的影响

对每一种轧制工况进行测量,并计算出相应的板凸度值,计算结果见表2。

表2 不同弯辊力所对应的板凸度值Table2 The plate crown values corresponding the different bending forces

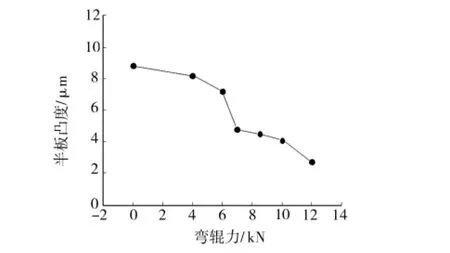

为了更为直观地分析在同一轧制工艺条件下,弯辊力的变化对板凸度的影响关系,把不同弯辊力所对应的板凸度值放到一个坐标系中,如图4所示。

图4 不同弯辊力所对应的半板凸度值Fig.4 The semi-plate crown values corresponding the different bending forces

由图4可知,随着弯辊力的逐渐增大,板凸度逐渐减小,当板凸度为0时,此时的弯辊力应是最佳弯辊力。在生产实际中,随着弯辊力的增加,板凸度会逐渐减小,且只能趋近于0,但在理论计算时,可以使板凸度值等于0,而在实验中当板凸度变化速度随着弯辊力的增大逐渐放缓时,最佳弯辊力应该出现在这个区域内。从表2中的数据可知,在弯辊力为12 kN 时,带钢的板凸度最小,即2.7 μm,但是从图3中可以看出带钢边部厚度逐渐增大,而中心厚度有所减小,此消彼长,此时带钢中部最容易出现浪形,故不能由板凸度的大小来判断最佳弯辊力。综合分析图3和图4,在轧制板宽为220 mm的带钢时,最佳弯辊力约为8.5 kN。

3 结语

1)通过分析在同一轧制工艺条件下,不同弯辊力对轧件轧后板形的影响表明:为了改善板形,适当地增加弯辊力,会使带钢中心厚度减薄,在一定程度上缓解了边部减薄现象。

2)通过对不同工况下板凸度值的分析表明:随着工作辊弯辊力的增大,板凸度值逐渐减小,最佳弯辊力出现在这个变化过程中的放缓区内。

3)在轧制板宽为220 mm的带钢时,最佳弯辊力约为8.5 kN。

[1]阚志.四辊轧机冷轧板带材板形问题的数值模拟[D].昆明:昆明理工大学,2007.

[2]王文明,钟掘,谭建平.板形控制理论与技术进展[J].矿冶工程,2001,21(4):70 -72.

[3]王国栋.板形控制和板形理论[M].北京:冶金工业出版社,1986.

[4]连家创,刘宏民.板厚板形控制[M].北京:兵器工业出版社,1996.

[5]张志强,李宏杰,黄庆学,等.弯辊力对带材板形影响的有限元分析[J].山西冶金,2012(2):8-10.