高强度钢热挤压模的失效分析

张志明,王长朋,庞丹,孙锋,黄少东

(1.中国兵器工业第五九研究所,重庆 400039;2.辽沈工业集团有限公司,沈阳 110045)

热挤压成形是针对高强度钢深孔精密成形的工艺方法,通常采用正挤压预成形,再以冲头进行反挤压成形内孔的方法。在成形过程中,热挤压模具特别是冲头的工作条件非常恶劣,工作部分长期处于高温条件下,需不断地进行润滑和冷却。模具在这种即冷即热的作用过程中,极易产生冷热疲劳。同时,在反挤压工艺过程中,模具还受到复杂应力的作用。由此,对高强度钢热挤压成形模具的失效情况进行分析,有助于改进工艺,延长模具的使用寿命[1]。

1 研究对象与试验方法

1.1 模具材料制备加工过程

采用一种新型的模具材料3Cr3Mo3VNb进行试验,该材料中V的标准质量分数为0.60% ~0.80%,Nb为0.08% ~0.15%。制备工艺采用电渣重熔冶炼,使钢液纯净,降低硫、磷等杂质的含量,其中P的标准质量分数为小于等于0.03%,S为小于等于0.03%,实际 S为0.0074%,含量得到显著降低。严格遵守工艺质量要求,粉剂需烤透,同时引锭板也要烘烤干燥,在退火温度为880℃时保温10 h[2]。

锻打之前应进行探伤。首次锻打,先锻成方棒料,然后探伤、退火。方棒退火完毕后,进入第2道下料工序。下料后,第2次锻打成形冲头,用大锻造比反复镦拔工艺,三镦三拔,最后机械加工,保证尺寸要求。

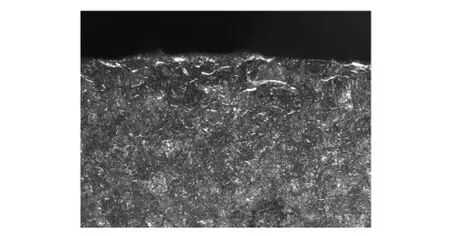

热处理工艺为在真空炉内加热,油冷淬火。回火采用3次回火,第1次回火:600℃,空冷;第2次回火:580℃,空冷;第3次回火:580℃,空冷。热处理硬度为46~48HRC。经热处理后的金相组织如图1所示,其组织为回火针状马氏体和少量残余奥氏体,组织均匀,晶粒细小。

图1 热处理后的金相组织(500×)Fig.1 The metallograph after heat treatment

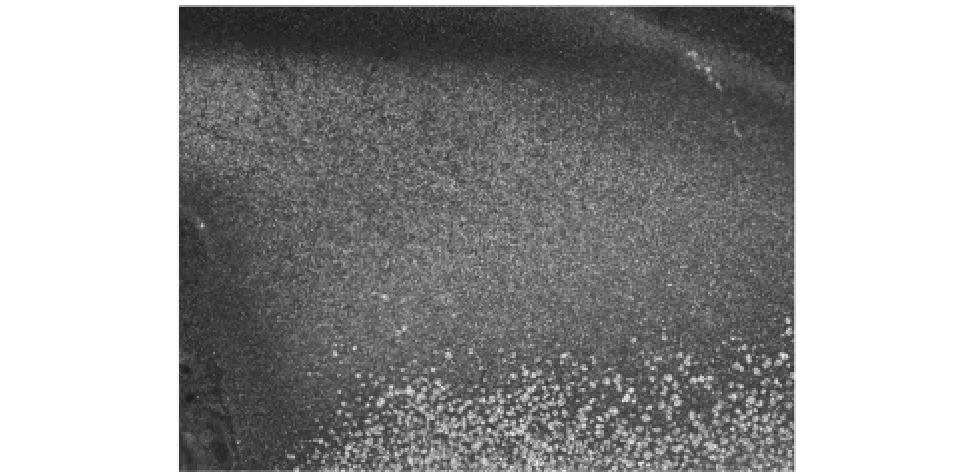

冲头表面处理采用离子渗氮工艺,在表面形成合金氮化物层,强化表面,提高表面硬度和耐磨性,如图2所示。

图2 离子渗氮后的模具(500×)Fig.2 Ion nitriding die after heat treatment

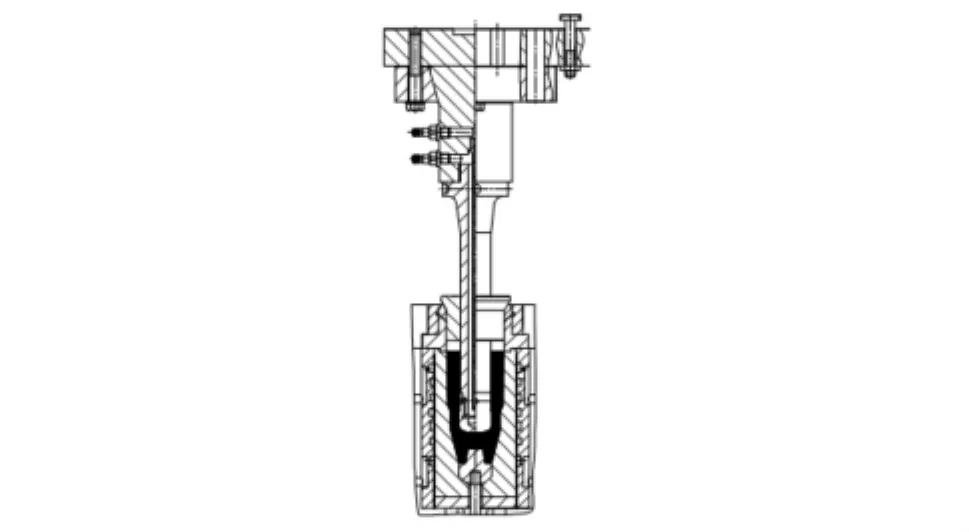

1.2 热挤压工艺试验过程

试验主要采用以下工艺流程:下料―加热―预成形―热挤压。坯料加热温度为1100℃,模具初始预热温度为300℃[3]。挤压成形过程中,模具内腔采用循环水冷却,每次挤压前,喷水冷却冲头外部,再涂抹石墨乳润滑剂。模具在挤压成形工艺试验时的工作过程如图3所示。

图3 挤压工艺过程Fig.3 Extrusion process

当用该挤压工艺完成数百件工件后,冲头失效,失效形式主要表现为表面质量较粗糙,并出现较多纵向裂纹。

2 试验结果分析

2.1 断口形貌

从图4观察冲头的宏观形貌,断口主要出现在接近冲头头部的边缘处。由于冲头在高温环境下工作,表面较为粗糙,且发生明显氧化,因而呈灰黑色。

图4 冲头表面断口Fig.4 Surface fracture of punch

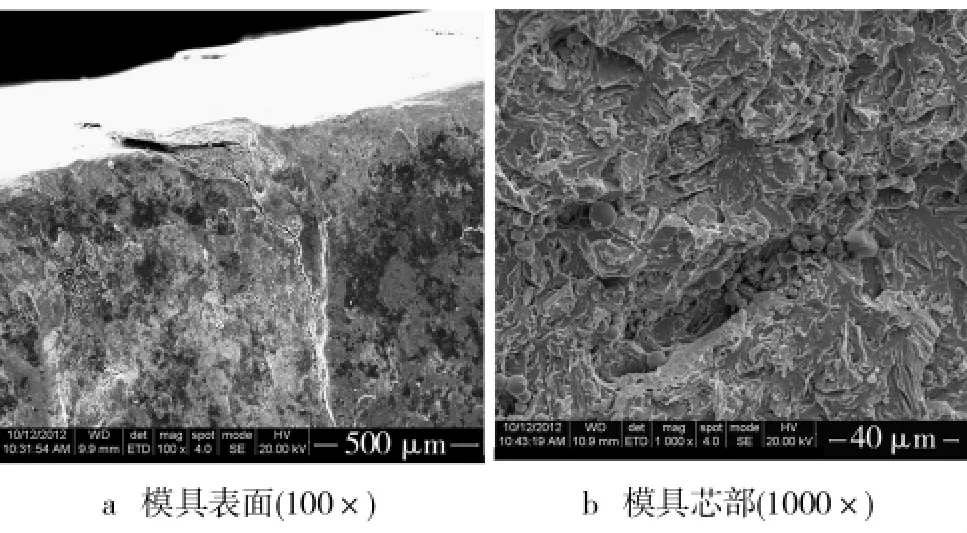

模具表面裂纹源因高温氧化,断口特征均不明显,如图5a所示。模具芯部断口均为河流状解理形貌,属于典型的脆性断裂,如图5b所示。

2.2 金相分析

图5 断口形貌Fig.5 Fracture morphology

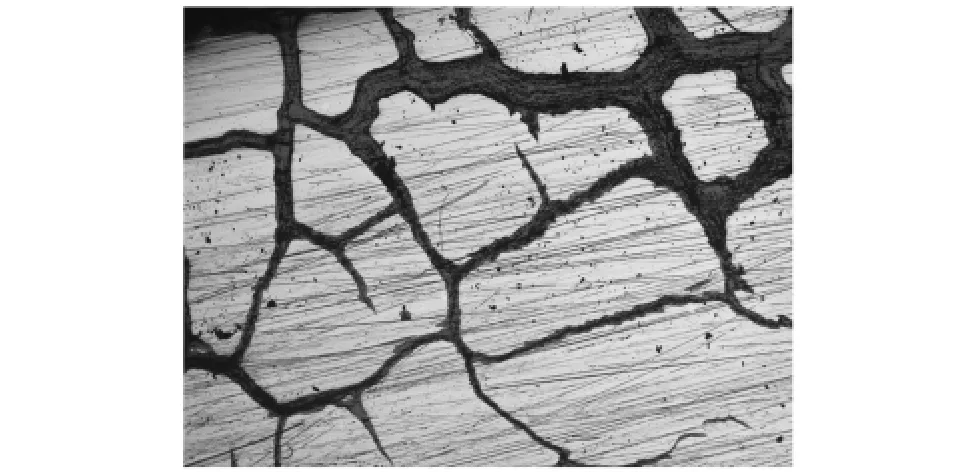

模具表面有网状龟裂裂纹,应为基体硬度偏高而表层硬度偏低,或者是在疲劳冲击载荷的作用下产生应力集中所致,如图6所示。垂直方向有较粗裂纹,裂纹末端圆钝,并有块状剥落现象,表面形成凹坑,说明较大的循环外力冲击和挤压作用导致表面质量较差,如图7所示。

图6 龟裂裂纹(50×)Fig.6 Cracking crackle(50 × )

图7 表面裂纹(50×)Fig.7 Surface crackle(50 × )

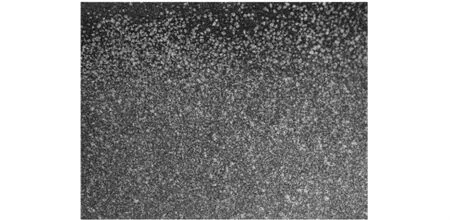

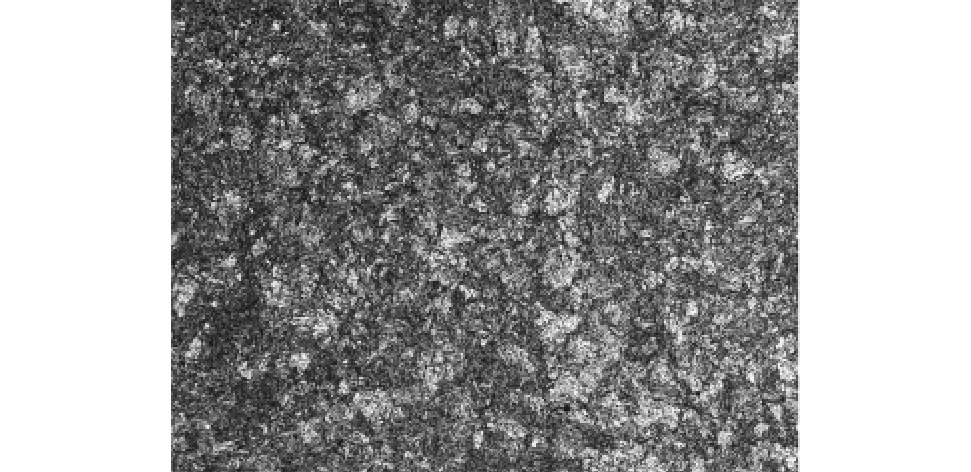

在远离裂纹部位取样观察,表层存在明显脉状组织,有裂纹存在部位表面组织未发现典型的渗氮层脉状组织。这可能是因为外力的冲击作用导致渗氮层被磨损或发生剥落,如图8、如图9所示。

图8 远离裂纹处的金相组织(500×)Fig.8 Metallograph far away from crackle(500 × )

图9 裂纹处的金相组织(500×)Fig.9 Metallograph on crackle(500 × )

模具表层组织发生变化,表层组织为回火针状马氏体,次表层组织为回火索氏体,再向里的过渡层组织为铁素体+索氏体,芯部组织为回火马氏体。这是由于表层组织在高温工作条件下喷水冷却发生局部感应淬火,后在冷却过程中发生了自回火现象,而次表层及过渡层由于自回火温度偏高而得到索氏体和铁素体组织,导致次表层及过渡层硬度严重降低[4-5],如图 10—13 所示。

图10 表层金相组织(500×)Fig.10 Surface layer metallograph(500 × )

2.3 模具材料硬度检测

对模具芯部进行硬度检测,结果达到50~52.5 HRC。

图11 次表层金相组织(500×)Fig.11 Subsurface layer metallograph(500 × )

图12 过渡层金相组织(500×)Fig.12 Transition layer metallograph(500 × )

图13 芯部金相组织(500×)Fig.13 Core metallograph(500 × )

2.4 断裂失效原因分析

1)在循环冲击载荷作用下,冲头表层因高温而发生软化,使表层硬度降低,导致表层在冲击方向出现裂纹和表层组织块状剥落。

2)模具基体硬度高于技术要求,易造成表面龟裂。

3)表层的渗氮层发生磨损和剥落。由于表面温度反复升降,表层组织发生变化,导致材料表层与芯部存在较大的组织应力,同时使得表层硬度严重降低。

3 结语

由于模具在挤压工艺过程中,需进行表面冷却,因此不可避免地造成温度反复升降,产生自回火效应。这时模具表面过渡层硬度低,芯部材料硬度高,极易产生表面脆性断裂。在模具热处理过程中,应将回火后的基体硬度控制在44~46HRC,从而提高模具的工作寿命。

[1]吴燕华,朱芬芳,王宏霞,等.铜合金型材热挤压模失效分析及改进措施[J].模具工业,2012,38(2):65-68.

[2]熊国锋,闫明松,符韵.超高强韧性热模钢3Cr3Mo3VNb性能及其生产应用[J].精密成形工程,2009,1(2):34-38.

[3]张志明,吴歆,符韵,等.热收口成形对模具寿命影响的研究[J].锻压技术,2007,32(1):60-61.

[4]黄爱云,陈东海,张宝强.铝型材热挤压模具的断裂及钢材断裂韧性的研究[J].焦作工学院学报(自然科学版),2000,19(5):57 -60.

[5]刘以宽,陈文觉,张丙,等.铝、铜热挤压模的失效分析[J].上海金属(有色分册),1992,13(2):26 -31.