车轴热轧裂纹分析

秦会常,贾波,王宝起,胥兴玲,杨志传,丁群,焦大勇

(1.山东特种工业集团有限公司,山东 淄博 255201;2.北方材料科学与工程研究院,济南 250031)

车轴用原材料的供应状态为热轧状态,材料为20Mn2低合金结构钢,车轴采用工频加热、热轧制造,两道轧制,轧制后空冷。此前原材料一直采用宝钢公司生产的20Mn2低合金结构钢,工艺稳定,轧制后未发现裂纹。自采用河南某钢厂材料后,在热轧后的车轴上发现大量平行轴向裂纹。文中对某钢厂钢材轧制车轴的化学成分、力学性能、金相显微组织等进行了检测,并与用宝钢钢材轧制车轴进行了对比。

1 热轧后车轴的理化检测

1.1 金相组织检测与分析

1.1.1 车轴裂纹的宏观观察

裂纹沿圆周向分布,且与纵轴有50°~60°的夹角,裂纹间相互平行,相邻两条裂纹间距基本一致,约为5 mm,深度在3~5 mm之间。

1.1.2 显微组织检测与分析

从有裂纹的车轴上取样,研磨抛光后在硝酸酒精溶液(体积分数为4%)中侵蚀,如图1、图2、图3所示。从图1中可看出:裂纹两侧为铁素体组织,两侧有明显的脱碳现象,尾端较为圆顿。远离裂纹处的基体组织如图2所示,为粗大的珠光体和铁素体组织,呈魏氏组织特征,属过热组织,同时基体组织上分布有一长条灰色硫化物夹杂。心部组织如图3所示,心部组织为粗大的珠光体和铁素体组织,同时有一较宽的带状铁素体组织分布在基体内,此带状铁素体一直延伸到工件的外表面,铁素体上还存在大量呈聚集状、链状分布的硫化物非金属夹杂物,并随这种带状组织一直延伸至车轴的表面。

图1 钢材热轧裂纹处组织形貌Fig.1 Microstructure of steel along the crack

图2 钢材热轧裂纹尾部组织形貌Fig.2 Microstructure of steel at the crack tail

图3 钢材热轧组织形貌Fig.3 Hot rolling microstructure of steel

1.2 力学性能检测

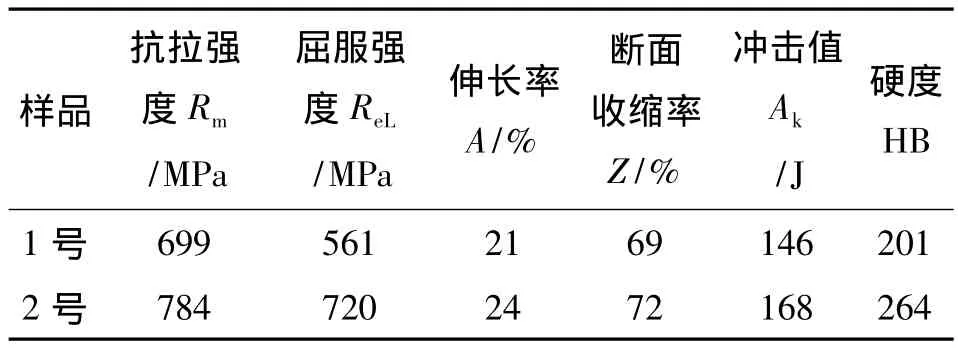

从用河南某钢厂原材料制得含有裂纹的车轴上进行取样(1号),同时从用宝钢公司原材料热轧制得车轴上取样(2号),对二者调质后进行力学性能试验,结果见表1。

表1 力学性能结果Table1 Testing results of mechanical properties

从表1可看出,用宝钢公司原材料生产的车轴力学性能明显优于用河南某钢厂材料生产的车轴。

2 原材料的理化检测

2.1 化学成分检测

从剩余同批次来自河南某钢厂的20Mn2原材料(1号)及原宝钢公司的原材料(2号)进行化学成分分析,结果见表2。

表2 20Mn2原材料的化学成分(质量分数,%)Table2 Chemical composition of 20Mn2

从表2中可看出,河南某钢厂原材料S,P成分的含量明显高于宝钢公司原材料,含硫量约为宝钢的4倍,含磷量约为2倍。

2.2 金相检测

对同批次剩余的河南某钢厂原材料组织进行金相检测与分析,并与宝钢公司原材料进行对比。

2.2.1 原材料的低倍组织检测

按低倍组织试验要求取样、制样,于70~75℃进行酸蚀,河南某钢厂原材料低倍组织疏松较严重,这种疏松组织使钢材的抗破断能力显著降低;宝钢原材料的组织均匀,晶粒细密,疏松不明显。

2.2.2 非金属夹杂物检测与分析

分别从来自河南某钢厂的同批次产生裂纹的剩余料中及来自宝钢公司原材料中取样,淬火后进行非金属夹杂物检测,如图4所示。按GB 10561—1989中的JK-I标准进行评定,图4a中的AC类非金属夹杂物为0.5级,BD类为1.0级;图4b中的AC类非金属夹杂物为1.5级,BD类为4级。河南某钢厂钢材中的非金属夹杂物含量比宝钢公司钢材要多得多。大量非金属夹杂物的存在,尤其是非金属夹杂物以聚集状、串联状、连续状分布时,除了使钢材在热轧时形成带状组织外,同时也会使金属基体的连续性被破坏。尤其是对夹杂物聚集处的金属基体部位连续性的影响更严重,这会显著降低钢材的综合力学性能,尤其是屈服强度。当用此材料进行热轧加工时,在非金属夹杂物呈聚集状、连续状、较粗大的地方会形成锐角,易导致较强的应力集中,形成微裂纹。非金属夹杂物多是在冶炼时产生的,所以在冶炼时应严格控制其含量,确保材质的洁净度。

图4 非金属夹杂物形貌Fig.4 Microstructure of non-metallic inclusion

2.2.3 原材料的显微组织检测与分析

从宝钢公司和河南某钢厂的原材料上切取高倍试样,将研磨、抛光后的样块用硝酸酒精溶液(4%)侵蚀,其内部组织如图5所示,宝钢公司原材料组织为珠光体和铁素体,带状组织不明显,按 GB 13299—91评定,带状级别为2级。河南某钢厂原材料组织为珠光体和铁素体,晶粒粗大,组织呈带状分布,晶粒已有部分发生形变,带状级别为3~4级,为严重的带状组织,且带状组织上分布有带状颗粒夹杂物,局部魏氏组织较为严重,如图5c所示。

图5 钢材原材料组织Fig.6 Raw material microstructure of steel

3 分析与讨论

从以上的检测和分析可看出:裂纹的产生是热轧时车轴表面产生了众多周向折叠导致的。

3.1 原材料缺陷是折叠产生的主要原因

来自河南某钢厂的20Mn2钢材中非金属夹杂物不仅量多,而且呈聚集状、串联状、带状分布,这使得在夹杂物聚集处易产生锐角,并导致较强的应力集中,同时非金属夹杂物的大量存在使得金属基体的连续性被严重割裂,显著降低了金属的综合力学性能,尤其是塑性和屈服强度将显著降低,横向抗拉能力也将显著降低[1-3]。从表1、表2还可看出,河南某钢厂20Mn2钢材中S,P元素含量明显偏多,超出了工艺要求。由于S在α-Fe中基本不溶,主要是以FeS存在,钢中S含量高、硫化物夹杂多时,FeS和Fe形成熔点较低的Fe-FeS共晶体并分布在晶界处,形成连续的网状组织,造成聚集处晶界能量、成分、结构发生变化,降低了晶界结合强度。另外,由于Fe-FeS共晶体的熔点较低,在车轴轧制加热时,低熔点的共晶体先开始熔化,导致沿晶界开裂,使得车轴综合力学性能恶化,尤其是屈服强度明显降低,材料的抗破断能力变差。P在α-Fe中仅少量溶解且扩散困难,P偏多时容易造成比较严重的区域偏析和枝晶偏析,导致组织和力学性能不均匀,也显著降低了钢的塑性、韧性,尤其在低温时脆性更为严重。车轴原材料中S,P元素含量偏多,也使得在热轧后冷却至相变温度时,S,P本身或其形成的大量夹杂物微粒成为了新相的形核核心,进一步提高了带状组织的级别。由此可见,河南某钢厂20Mn2钢材在热轧时极易产生裂纹和波浪形耳子,进而产生折叠。这也就是同样的工艺条件下,用河南某钢厂的原材料在热轧后产生了折叠,而用宝钢公司的原材料没有产生折叠的主要原因之一。另外,由于河南某钢厂的20Mn2钢原材料中的铁素体和珠光体带状组织较严重,达到3~4级,使得钢材在热轧后无法有效地将其消除或改善,使得这种组织部分保留。由于铁素体是一种较软、强度较小的组织,所以在施加较强的外界作用力时,这种力学性能较差的带状铁素体很容易开裂,同时这种带状组织还会使所在处钢材的力学性能呈各向异性,显著地降低其综合力学性能,尤其是所在处钢材的冲击韧性和断面收缩率。河南某钢厂原材料中之所以存在如此严重的带状组织,其原因主要有以下四个方面。

1)炼钢钢液中非金属夹杂物太多且分布不均匀,在一些地方呈聚集状、连续状分布。当其被热轧成管材时,由于某些地方的非金属夹杂物呈带状、聚集状、连续状分布,且部分非金属夹杂物沿锻轧方向易产生变形,所以在管材冷却到AC3~AC1时,铁素体会以非金属夹杂物为核心结晶并长大析出,并在这些非金属夹杂物呈聚集状、连续状的部位联结而成铁素体带状组织,此时未转变的奥氏体亦随后被迫转变为带状的珠光体组织。

2)钢液铸成钢锭时,一些杂质或碳粒落入钢液内,使该区夹杂物浓度增大,且钢材表面切除不彻底。

3)热轧时变形量大,这也是带状组织较严重的原因之一。

4)钢材中的P元素含量过高,且枝晶间富磷贫碳,所以热轧冷却时,当奥氏体冷却到析出先共析铁素体的温度时,先共析铁素体就在这种富磷的贫碳地带形核并长大,形成铁素体带,而铁素体带两侧的富碳地带则随后转变成珠光体带[4-5]。

原材料中带状组织对工频热轧后的车轴显微组织有较严重的不良影响。由于这种带状偏析组织严重,所以在未经任何热处理以消除或改善其带状组织而直接进行工频加热热轧成车轴时,这些带状组织在热轧后仍被保留。虽然这种热轧后空冷处理方法近似于高温正火处理,有助于细化晶粒,改善带状组织,但由于热轧加热为工频加热,时间较短,因而没有足够的时间使合金元素充分扩散,难以从根本上消除这种严重的带状偏析组织,尤其是在非金属夹杂物呈聚集状、连续状的部位。车轴在热轧后冷却到AC3~AC1时,铁素体仍会继续以这些非金属夹杂物为核心结晶析出,并相互联接呈带状组织分布。

原材料中的疏松缺陷较为严重,这也使得钢材的致密性降低,导致钢材的力学性能,尤其是屈服强度降低,材料的抗破断能力也显著降低,在热轧时易产生折叠。

3.2 轧辊设计

由于轧辊辊角太小,使热轧时横向拉应力太大,致使辊子在钢材表面压起波浪形的耳子,前面辊子压起的耳子被随后赶到的辊子压于钢材的表面,从而产生裂纹。重新设计轧辊时,增大辊角,这样在热轧钢材表面没有发现肉眼可见裂纹,但在对钢材进行磁粉探伤时,发现仍有磁粉堆积。这说明钢材中仍然存在显微裂纹或带状非金属夹杂物,所以这种材料仍然不能使用。

4 结语

车轴热轧件裂纹产生的原因是折叠引起的,产生折叠的主要原因是车轴原材料存在缺陷。硫、磷等杂质元素的含量偏高,非金属夹杂物含量过多,带状组织级别较严重,这是产生折叠的主要原因。

1)选材时应严格考虑钢材的洁净度,控制硫、磷等有害杂质元素的含量,严格控制各种低倍缺陷的级别。

2)增大辊角,减小热轧时的横向拉应力。

3)因本批材料尚未出厂,应回收已生产的车轴,并对剩余的原材料作相应处理。

[1]姜锡山.钢中非金属夹杂物[M].北京:冶金工业出版社,2011:263-275.

[2]姜锡山,赵晗.钢铁显微断口速查手册[M].北京:机械工业出版社,2010:333-334.

[3]杨伶俐,包燕平,刘建华.钢中夹杂物[J].炼钢,2009,25(4):35-37.

[4]李炯辉.金属材料金相图谱[M].北京:机械工业出版社,2006:597-598.

[5]胡庸祥,钱苗根.金属学[M].上海:上海科学技术出版社,1982:211 -214.