利用圆环镦粗与有限元法测定TC4钛合金高温变形的摩擦系数

李治华,牛昌安,佗劲红,闵慧娜,徐强,朱艳春

(1.沈阳黎明航空发动机(集团)有限责任公司,沈阳 110043;2.西北工业大学 材料学院,西安 710072)

塑性成形过程摩擦系数的测定方法主要有圆环镦粗法、锥形压头镦粗法、夹钳-轧制法等。圆环镦粗法是目前国内外广泛用来研究金属塑性成形过程中润滑效果的一种简单可靠的方法,它可以在接近工况的条件下定量地测定摩擦系数。圆环镦粗变形时,工件与模具之间的摩擦系数会影响金属的流动,造成圆环内径尺寸的变化,将圆环镦粗得到的内径变化率与工件和模具之间摩擦系数的理论校准曲线进行对比,可确定摩擦系数[1-2]。对于圆环镦粗的理论解,目前普遍采用Avitzur及其改进的能量法,上限法,或者主应力法进行解析。这些方法采用理想刚塑性模型、接触面常摩擦力及圆环变形速度场假设条件,与实际情况差异较大,给实际测量摩擦系数带来了较大的误差。近年来随着有限元技术的迅速发展,有限元方法已经被广泛用于圆环镦粗过程的数值分析[3-5]。采用有限元法可以真实地反应材料在热加工过程中的真应力-真应变本构关系,正确地处理摩擦边界和传热边界条件,准确地模拟圆环镦粗过程中金属的流动和形状尺寸变化规律,由此确定的理论校准曲线可准确地反映金属塑性加工过程中摩擦的影响。

笔者选用TC4钛合金为研究对象测定其在高温变形时的摩擦系数。利用大型有限元模拟软件DEFORM-3D模拟圆环的镦粗变形过程,建立不同摩擦系数的理论校准曲线,同时选用玻璃润滑和干摩擦条件进行实际圆环镦粗试验,将试验测量的内径和高度的变化与模拟结果进行对比,从而确定TC4合金在高温变形时的摩擦系数。

1 圆环镦粗法测定摩擦系数的原理

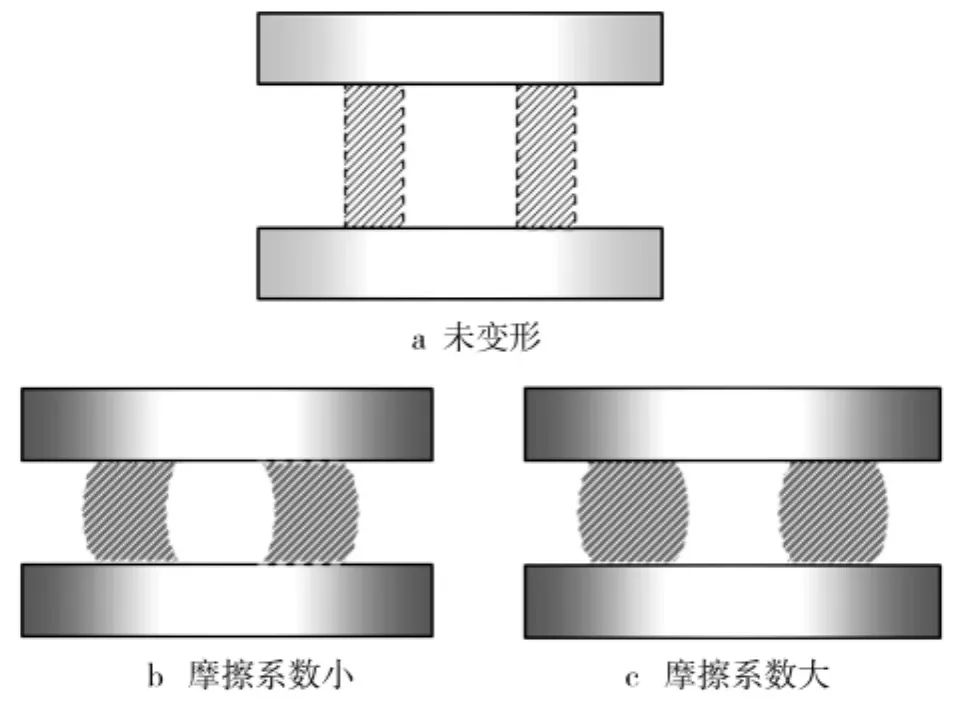

圆环镦粗法是把外径Do、内径Di和高度为h的扁平圆环置于平行平模间镦粗(如图1a所示)。镦粗变形时金属向外或向内流动,根据接触面摩擦系数的不同,圆环的内径尺寸会呈现出不同的变化。当接触面摩擦系数等于或接近于0时,圆环上的每一质点均作径向的向外流动(如图1b所示),变形后内外径都增加。当摩擦系数增加时,金属质点的外流速度下降,与前一种情况比较,在同一压缩速率下,内外径增量均较小。若接触面摩擦系数超过某一临界值时,则圆环中会出现一个半径为Rn的分流面:该面以外金属向外流动,以内金属向中心流动;变形后圆环外径增大,内径缩小(如图1c所示)。理论和实验研究表明:分流面Rn值随摩擦系数的增大而增大。由此,可根据分流面位置确定摩擦系数。虽然Rn无法直接测定,但镦粗后的圆环内径变化与分流面的位置有关,所以可用测量内径的减小程度来确定摩擦系数。

图1 圆环镦粗过程中内径的变化Fig.1 The change of inner radius during ring forging

2 圆环镦粗试验及有限元模拟

2.1 圆环镦粗试验

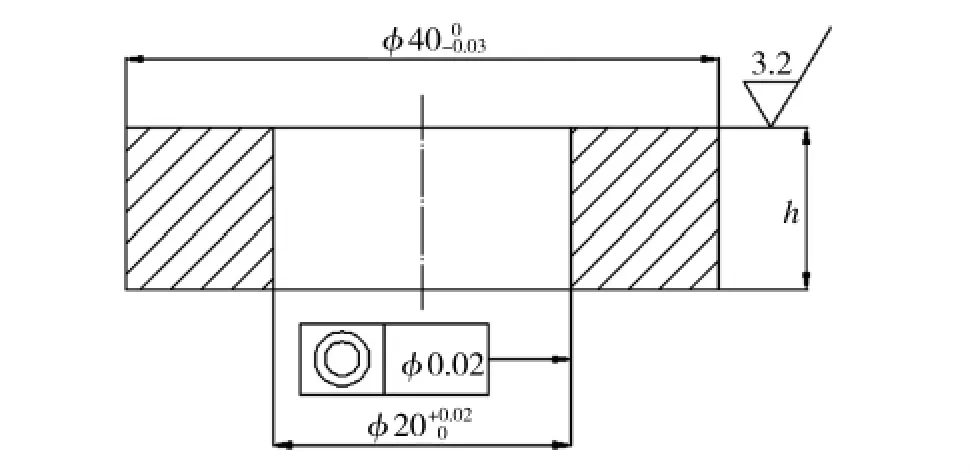

圆环镦粗试验在10000 kN电动螺旋压力机上进行,滑块速度为 150mm/s,模具材料为4Cr5W2VSi,利用平模进行镦粗。采用标准圆环尺寸比例4∶2∶1进行试验,圆环尺寸分别为:外径40 mm,内径20 mm,高10 mm,按照如图2所示的要求加工。钛合金热模锻过程中通常采用玻璃润滑剂,而在锻造过程中大的压力下会使润滑剂挤出流失、温度高产生氧化等原因使润滑条件复杂,甚至处于干摩擦状态。由此,笔者分别使用玻璃润滑剂和干摩擦条件进行圆环镦粗试验,玻璃润滑剂涂覆在整个试样表面,圆环变形温度为940℃,模具预热温度为150~300℃。试验时的变形量和润滑条件见表1。

图2 试验用圆环几何尺寸Fig.2 The geometry dimension of test ring

表1 圆环镦粗测定摩擦系数试验的变形量和润滑条件Table1 The reduction and lubrication conditions of friction coefficient measuring by ring compression

2.2 有限元模拟模型

采用大型商用有限元模拟软件DEFORM-3D进行计算,TC4钛合金圆环镦粗有限元模型如图3所示。有限元模拟的初始条件如下:圆环镦粗温度为940℃,压下速度为150 mm/s,模具预热温度为220℃。工件、模具与空气的热对流系数为0.02 N/(s·mm·℃)。工件与模具接触面之间假设为剪切摩擦,摩擦系数 m 分别取 0,0.02,0.04,0.06,0.08,0.1,0.12,0.16,0.2,0.24,0.3,0.35,0.4,0.45,0.5,0.55,0.6,0.7,0.8,0.9,1.0。为了观察圆环内径随摩擦系数的变化及压下量增加的变化情况,采用1/2圆环进行模拟。

图3 TC4钛合金圆环镦粗有限元模型Fig.3 The FE model of TC4 ring forging

3 试验结果与讨论

3.1 圆环镦粗试验结果

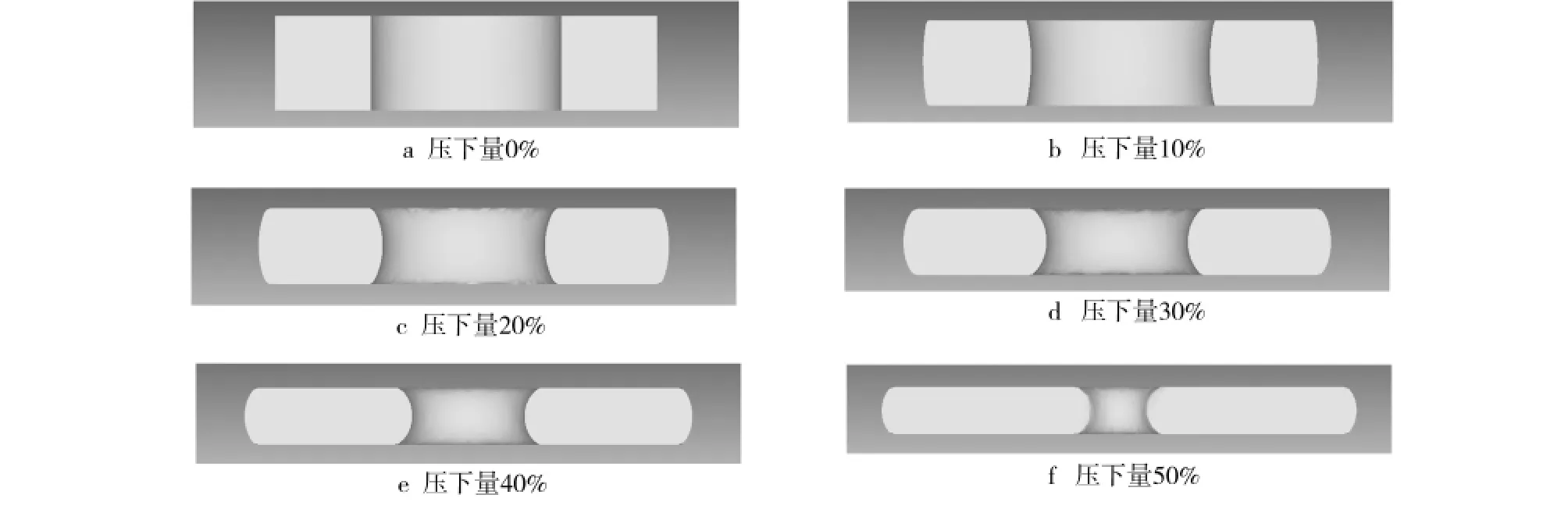

图4 不同变形条件下的TC4圆环Fig.4 Photographs of TC4 rings deformed at different conditions

TC4钛合金圆环在不同的摩擦和变形条件下镦粗变形后的宏观照片如图4所示。可以看出,在相同条件下镦粗的圆环形状和尺寸都具有高度的一致性,表明试验结果的可重复性和准确性。由于钛合金在高温变形条件下摩擦系数较大,所以无论是干摩擦还是玻璃润滑条件下,随变形量或者摩擦系数增大,外径都增大,内径都减小,干摩擦条件下内孔明显比玻璃润滑的要小。

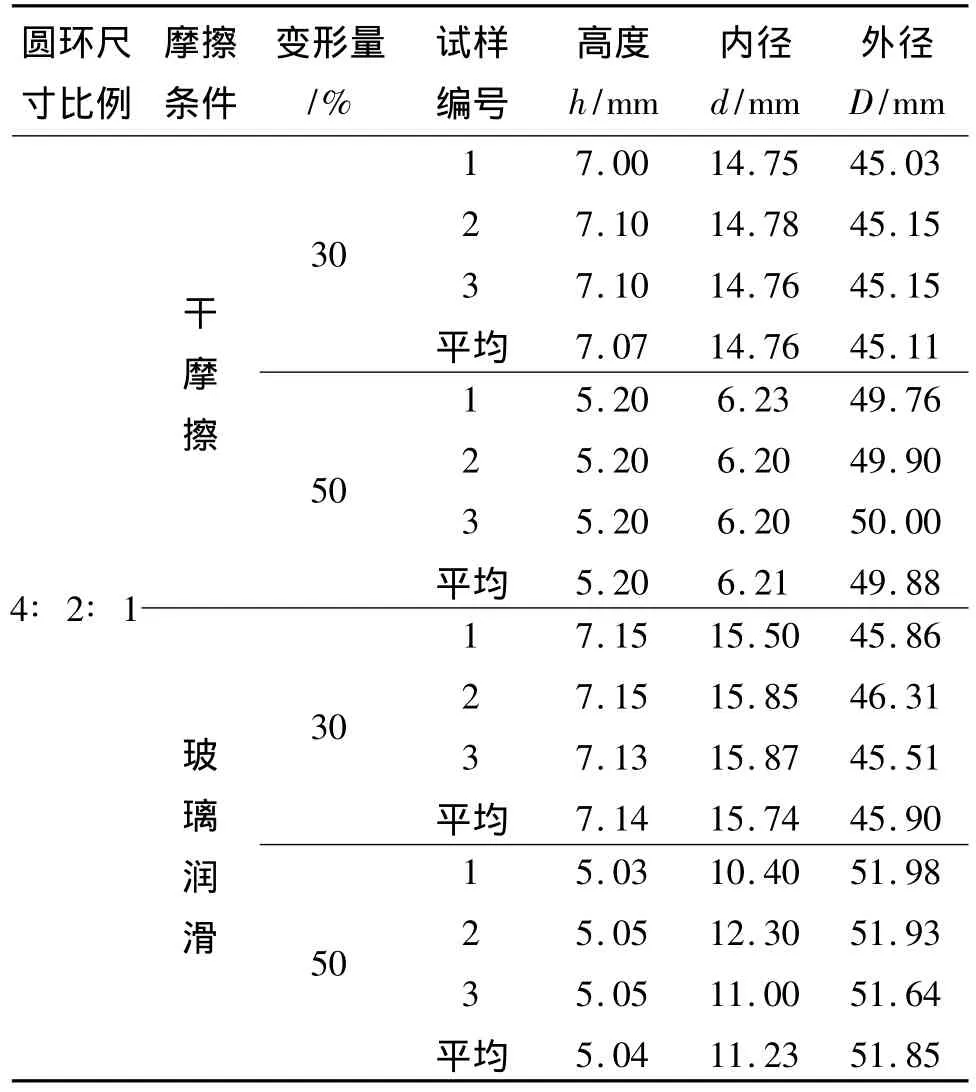

每一个条件下每一个试样的高度、内径和外径的平均值以及3个试样的平均值列于表2中,利用高度和内径的测量值,根据理论校准曲线就可以求出各个条件下的摩擦系数值。

表2 圆环在不同润滑和变形条件下镦粗后尺寸Table2 Dimensions of rings deformed at different conditions of lubrication and deformation

3.2 有限元模拟结果

3.2.1 圆环镦粗过程中金属的流动

TC4钛合金圆环在摩擦系数为0.02时镦粗过程中,内外径随变形量变化的情况如图5所示。摩擦系数为0.7时,镦粗过程中内外径随变形量变化的情况如图6所示。对应摩擦系数为0.02摩擦条件下金属流动情况如图7所示,摩擦系数为0.7的摩擦条件下金属流动情况如图8所示。

图5 圆环在摩擦系数0.02时不同压下量下的变形情况Fig.5 Shape changes of rings deformed at different height reductions with a coefficient of friction 0.02

图6 圆环在摩擦系数0.7时不同压下量下的变形情况Fig.6 Shape changes of rings deformed at different height reductions with a coefficient of friction 0.7

图7 圆环在摩擦系数0.02时不同压下量下的金属流动情况Fig.7 Metal flow of rings deformed at different height reductions with a coefficient of friction 0.02

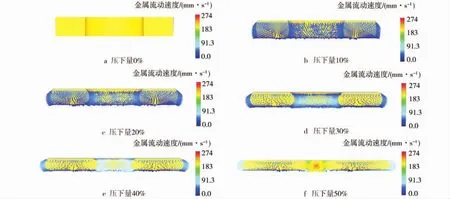

图8 圆环在摩擦系数0.7时不同压下量下的金属流动情况Fig.8 Metal flow of rings deformed at different height reductions with a coefficient of friction 0.7

对比分析发现:当摩擦系数小时,由于摩擦阻力小金属全部向外侧流动,圆环的内外径均增大,变形量较大时出现了外凸和内凸的鼓肚(如图5所示),与经典的低摩擦条件下圆环内径趋于内凹的结果不同。分析其原因,主要是因为坯料上下端面与温度较低的模具接触导致温度下降,而钛合金的流动应力对温度的变化很敏感,从而导致靠近模具的金属流动性下降,类似于增大了摩擦的效果,因而出现了内凸。当摩擦系数较大时,由于摩擦阻力的存在圆环截面的内外侧均出现了明显的鼓肚,外径不断增大内径逐步缩小,与实际变形吻合,如图6所示。

从图7和图8中可以看出,摩擦系数的大小对金属的流动影响很大。摩擦系数很小时,金属全部向外流动,且变形量越大,越靠近外侧的金属向外流动的速度越快。由于所有金属都向外流动,径向流动速度为0的中性层在这种情况下实际并不存在,其理论值应该在圆环之内,如图7所示。当摩擦系数较大时,金属的流动出现了分流,存在一个径向速度为0的中性层。中性层以外的金属向外侧流动,中性层以内的金属向内侧流动(如图8所示),因而圆环的外径增加,内径减小。

3.2.2 理论校准曲线

利用DEFORM软件进行不同摩擦系数下圆环镦粗的有限元模拟,并测量变形量为10%,20%,30%,40%,50%的内径变化率,以高度的变化率作为横坐标,内径变化率作为纵坐标,绘制TC4钛合金高温变形过程中的各变量之间的关系如图9所示。

图9 采用FEM方法建立的圆环镦粗过程的理论校准曲线Fig.9 Friction calibration curves for TC4 alloy obtained from FEM

3.2.3 摩擦系数的确定

根据表2圆环镦粗的试验结果,按照图9绘制的理论校准曲线,确定TC4材料在不同摩擦和变形量条件下的摩擦系数为:涂覆玻璃润滑剂时摩擦系数为0.32,干摩擦条件下的摩擦系数为0.58。

Male 和 Depierre[6-7]采用圆环镦粗试验研究了胶状石墨与酒精混合润滑的纯钛在不同温度下变形50%的摩擦系数。当润滑条件较好、温度较低时其摩擦系数接近0.2,比文中测量的要小。其原因是文中的测量温度是940℃,采用石墨润滑剂润滑时,随温度的升高石墨润滑剂氧化加剧,降低了润滑性能,导致摩擦系数增大。一旦润滑失败,摩擦系数急剧上升,干摩擦条件的摩擦系数基本不受变形温度的影响,约为0.58,与文中定的干摩擦条件下的摩擦系数一致。

4 结语

1)采用圆环镦粗试验和有限元模拟相结合的方法测定热变形过程中的摩擦系数,可以考虑材料特性、温度和应变速率变化的影响,是一种有效、可行的方法。

2)建立了尺寸比例为4∶2∶1的TC4钛合金940℃变形的摩擦系数测定理论校准曲线,测定其干摩擦条件下的摩擦系数为0.58,玻璃润滑条件下的摩擦系数为0.32。

[1]WANG J P.A New Evaluation to Friction Analysis for the Ring Test[J].International Journal of Machine Tools &Manufacture,2001,41:311 -324.

[2]WANG J P,LIN F L,HUANG B C,et al.A New Experimen-tal Approach to Evaluate Friction in Ring Test[J].Journal of Materials Processing Technology,2008,197:68 -76.

[3]IM Y T,KANG S H,CHEON J S.Finite Element Investigation of Friction Condition in a Backward Extrusion of A-luminum Alloy[J].Journal of Manufacturing Science and Engineering,2003,125:378 -383.

[4]IM Y T,CHEON J S,KANG S H.Determination of Friction Condition by Geometrical Measurement of Backward Extruded Aluminum Alloy Specimen[J].Journal of Manufacturing Science and Engineering,2002,124:409 -415.

[5]RUDKINS N T,HARTLEY P,PILLINGER I,et al.Friction Modelling and Experimental Observations in Hot Ring Compression Tests[J].Journal of Materials Processing Technology,1996,60:349 -353.

[6]MALE A T,DEPIERRE V.Validity of Mathematical Solutions for Determining Friction from the Ring Compression Test[J].Journal of Lubricant Technology Transactions ASME,1970,92(3):389 -397.

[7]MALE A T,DEPIERRE V.Use of the Ring Compression Test for Defining Realistic Metal Processing Parameters[J].SAMPE Quart,1971,2(2):1 -11.