板料电磁成形磁场力分布研究

陈晓伟,王文平,万敏,潘龙,熊威人

(北京航空航天大学机械工程及自动化学院,北京 100191)

电磁成形是利用磁场力使金属坯料变形的高速率成形方法,由于成形过程中载荷以脉冲的方式作用在毛坯上,因此又称磁脉冲成形。由于采用高速率的电磁脉冲成形能够显著增加材料的延展性,减小回弹和起皱,特别是铝合金、镁合金等高导电率、难成形材料,因此电磁成形技术在航空、航天、兵器工业、汽车制造等多种领域得到广泛关注并应用[1-3]。根据使用坯料几何形状的不同,电磁成形主要分为管件和板料成形。由于板料成形在工业生产中应用十分广泛,且板料电磁成形与传统板料加工工艺相比具有工件重复性好、成品精度高等优点,所以板料电磁成形逐渐引起越来越多学者和加工业的关注。

板料电磁成形技术的研究主要包括2个方面:脉冲磁场力的研究和脉冲磁场力作用下板料的变形分析。脉冲磁场力的研究是分析板料变形过程、优化力能及工艺参数的基础[4]。Al-Hassani STS[5]以及国内的黄尚宇[6]对板料电磁成形过程中板料所受磁场力进行了理论解析计算,得到了磁场力的大小以及分布规律,但此方法计算过程比较复杂且要求使用者具有较高水平的电磁学专业知识,所以理论计算法的推广具有一定的局限性。有限元法是采用网格剖分,通过给出合适的边界条件计算拉普拉斯场,求解出线圈和板材之间的磁感应强度,再根据Maxwell方程的导出式得到作用于坯料的磁场力。与其它方法相比,有限元法应用的公式十分严密,计算结果与实验结果吻合程度高[7]。随着有限元理论的快速发展以及大型有限元软件的推出,国内外学者开始使用有限元软件对电磁成形板料所受磁场力进行分析。Ji Li和 Gary J.Cheng[8]利用有限元软件Comsol Multiphysics 3.4建立了2D对称有限元模型,分析了带有盲孔的铝合金板料在强脉冲磁场作用下磁场力的大小及分布,并分析了磁场力对板料的强化作用。W.Xu[9],Jianghua Deng[10]利用有限元软件Ansys-Emag建立2D有限元模型,对平板件电磁成形过程中磁场力进行了分析。由于2D模型在分析过程中忽略了实际几何实体的端部效应,从而导致了一定的计算误差[11],而采用3D模型能够考虑到实体端部效应的影响,使得计算精度得到提高。崔晓辉等[12]通过建立3D有限元模型,分析了匀压力线圈且板料的长和宽都大于对应线圈的尺寸时板料上磁场力的分布状况。

为提高线圈的利用率,实际应用中同一线圈不仅可用于板材尺寸大于线圈尺寸的情况,也应该对板材尺寸小于或等于线圈尺寸的情况适用。文中利用Ansys-Emag有限元软件建立3D电磁场模型,分析了平面圆形螺旋线圈、平面矩形螺旋线圈以及匀压力线圈作用下,板料平面尺寸小于或等于线圈平面尺寸时,板料上感应电流的流动规律及所受磁场力的分布规律。

1 平板件电磁成形过程及线圈结构

平板件电磁成形工作示意如图1所示。开关闭合后,储能电容器通过放电回路对线圈放电并在其周围产生脉冲磁场,脉冲磁场在坯料上产生感应电流,感应电流又产生相应的磁场。放电瞬间,坯料上感应电流产生的磁场和线圈磁场相互作用,最终平板坯料在背离线圈的磁场力作用下以较大的运动速率与模具型腔贴膜而成形。

图1 平板件电磁成形工作示意Fig.1 The working schemes for electromagnetic sheet forming

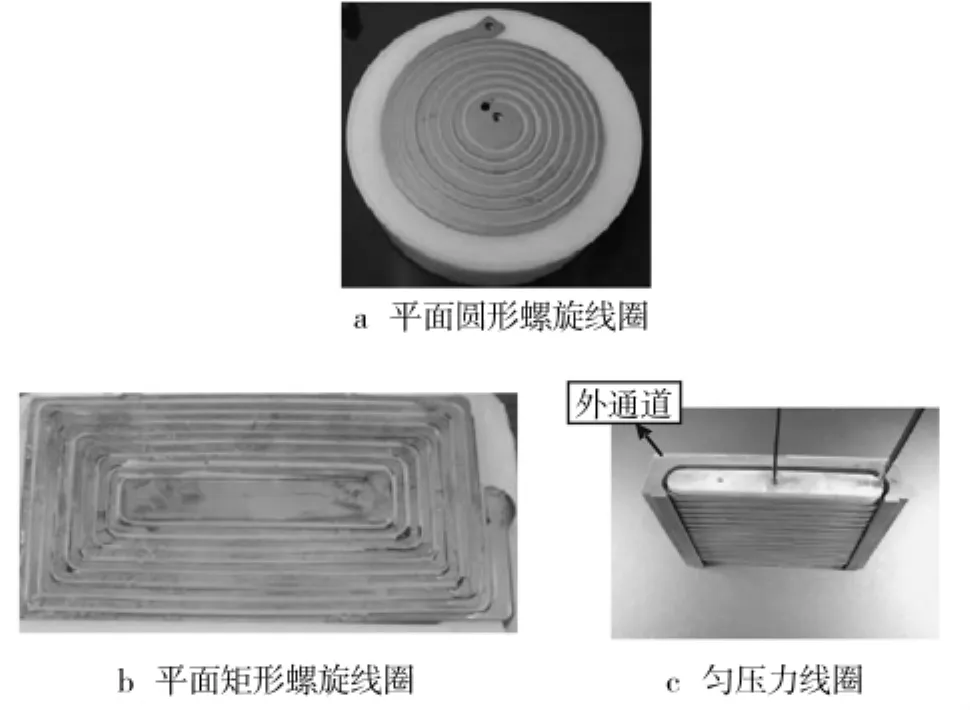

所要分析的3种线圈分别为平面圆形螺旋线圈、平面矩形螺旋线圈以及匀压力线圈,其中平板圆形螺旋线圈以圆形轨迹螺旋缠绕,平板矩形螺旋线圈以矩形轨迹螺旋缠绕,而匀压力线圈为缠绕的线圈镶嵌在铜质的外通道内,工作时外通道与板材形成闭合感应电流回路,从而保证了板材受力的均匀性。3种线圈的几何结构如图2所示,线圈采用横截面为边长2 mm的正方形导线。

图2 线圈结构Fig.2 The structure figure for coil

2 电磁场有限元模型

电磁成形磁场力有限元分析过程可分为放电回路分析和电磁场分析两部分。放电回路分析得到线圈中的电流流动规律,电磁场分析时,以线圈电流密度为励磁条件分析板件上感应电流和所受磁场力的分布规律。

放电回路模拟过程中,由于双回路模型考虑了工件和成形线圈之间互感的作用,其结果更具有科学性,因此文中采用双回路模型为等效电路模型对电磁成形放电过程进行有限元分析。利用ANSYS中的CIRCU124单元来建立双回路有限元模型,如图3所示。电磁场分析参数以及线圈和板材的几何参数见表1。

图3 等效电路模型Fig.3 The equivalent circuit mould

表1 电磁场分析系统参数Table1 Parameters for electromagnetic analysis system

电磁场分析过程中,使用ANSYS-EMAG建立的3D模型如图4所示,整个模型由线圈、金属板料、空气、远场空气等四部分组成。

图4 3D电磁场模型Fig.4 3D mould of electromagnetic field

有限元分析过程中,为了便于分析,将电磁成形用的平面螺旋线圈按周长相等原则简化为同心环形结构。为分析板料平面尺寸小于或等于线圈尺寸时板料上感应电流和磁场力的分布规律,文中选择了如图5所示的3种方案:方案1采用平面圆形螺旋线圈,适当减小板料的宽度使其小于线圈的最外环直径;方案2采用平面矩形螺旋线圈,线圈的一组长边完全覆盖在板料上;方案3采用匀压力线圈,对比文献[12]中的模型,适当减小板料宽度使其与匀压力线圈的外部通道宽度d相等。有限元模型中线圈和板材采用Solid97,8节点六面体单元进行映射划分;空气采用Solid97,6节点四面体单元进行自由网格划分;远场空气采用Infin111,8节点六面体单元进行映射划分。

图5 线圈和板材模型Fig.5 The coil and blank model

考虑到电磁成形过程的实际状况,对电磁场有限元分析时做如下的假设[13-14]。

1)初级回路电流在线圈横截面积上均匀分布;

2)平板件材料的磁导率和电导率为常数,并且为标量,各向同性;

3)电位移矢量忽略不计。

3 结果分析

3.1 放电回路分析

通过放电回路有限元分析,得到通过线圈的电流随时间变化的曲线,如图6所示,可以看出电流随时间变化呈现正弦衰减趋势,且电流强度高、变化快。由模拟得到的电流值除以线圈导线的横截面积可计算出施加于线圈的电流密度。

图6 电流-时间曲线Fig.6 The curve for current-time

3.2 电磁场、电磁力结果分析

将放电回路分析得到的电流密度变化规律分别施加于图5所示方案的线圈上,得到不同方案下板料上电磁场及电磁力分布规律。

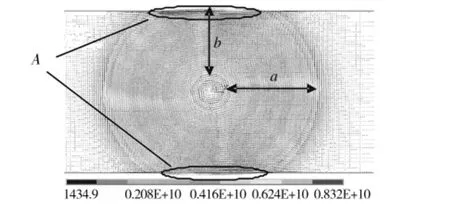

方案1的模拟结果如图7,8所示。板材上感应电流的分布云图如图7所示,可以看出沿着板料宽度方向的边缘即A处感应电流密度最大。板材上的感应电流之所以会出现边缘聚集现象,是由于板材的宽度小于线圈直径,在线圈脉冲磁场作用下板料上产生的感应涡流流动通道变窄(如图6所示,板料上感应电流通道宽度由a减小为b)造成的。图8为过线圈中心沿图7中a方向和b方向路径板料上磁场力的分布曲线。显然,由于圆形线圈的对称性,磁场力分布也具有对称性,且线圈中心处磁场力为0,由线圈中心向外,随半径增加磁场力增加。约从1/4线圈半径处到线圈边缘,在a方向上板料的磁场力在1.1 N左右波动,而b方向上板料边缘的磁场力迅速增加,磁场力大小几乎为波动部分平均磁场力的2.5倍以上,在成形时会影响板料边缘的成形效果。

图7 板材上的感应电流Fig.7 The induced current on blank

图8 路径上的磁场力Fig.8 The electromagnetic force on path

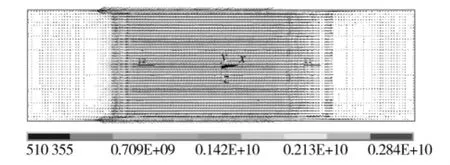

方案2的模拟结果如图9,10所示。线圈脉冲磁场作用下板料上的感应电流如图9所示,可以看出板料上A处出现了电流聚集致使电流密度显著增大的现象。板料上磁场力的分布如图10所示,出现较大磁场力的这部分区域只占整块板材的很小部分,板材上其余部位磁场力的分布还是比较均匀的,所以通过适当调整线圈和板材的相对位置可以有效提高板料上磁场力分布的均匀性,实际应用中可利用均匀磁场力区域进行成形。

图9 板料上的感应电流Fig.9 The induced current on blank

图10 板料上磁场力分布Fig.10 The distribution of electromagnetic force on blank

方案3的模拟结果如图11,12所示。从图11可以发现,即使板料宽度减小到与匀压力线圈外通道宽度相等,由于外通道较好的导电性使得板料的感应电流形成较好的回路,所以板料上感应电流分布仍然具有较好的均匀性。板料上的磁场力分布云图如图12所示,可以看出沿板料宽度方向上的磁场力具有一定的波动,长度方向上磁场力均匀性较好。Ji Li等[8]经过分析后指出,线圈各匝间隙较大时会造成板料宽度方向上磁场力的波动,为改善这种状况可以通过减小线圈各匝之间的间隙来保障。总之,当板料宽度减小到与外通道宽度相等时,匀压力线圈依然能够保证板料上磁场力分布的均匀性,但是匀压力线圈结构相对于普通平板螺旋线圈来说比较复杂,且其制作成本也比较高。

图11 板料上的感应电流Fig.11 The induced current on blank

图12 板料上的磁场力Fig.12 The distribution of electromagnetic force on blank

4 结语

1)当板料的平面几何尺寸小于线圈的相应尺寸时,造成板料上感应电流通道变窄,致使电流聚集,最终影响板材上磁场力分布的均匀性。

2)板料尺寸小于线圈尺寸引起的磁场力分布不均现象主要集中在板料边缘处。对于圆形线圈,这种不均匀现象比较明显,在后续成形中会影响板料边缘处的成形。方形线圈板料上磁场力的不均匀区域在边缘处很小,实际应用中可利用磁场力分布均匀的区域进行成形。

3)对匀压力线圈,当板料的宽度与相对应的匀压力线圈几何尺寸相等时,板料上磁场力的分布依然能够保证较好的均匀性。

[1]SETH Mala,VOHNOUT V J,DAEHN G S.Formability ofSteel Sheet in High Velocity Impact[J].Journal of Material Processing Technology,2005,168:390 -400.

[2]欧阳伟,黄尚宇.电磁成形技术的研究与应用[J].塑性工程学报,2005,12(3):35 -40.

[3]韩飞,莫健华,黄树槐.电磁成形技术理论与应用的研究进展[J].锻压技术,2006,31(6):4-8.

[4]KLEINER M,BEERWALD C,HOMBERG W.Analysis of Process Parameters and Forming Mechanisms within the Electromagnetic Forming Process[J].CIRP Annals -Manufacturing Technology,2005,54(1):225 -228.

[5]AL-HASSANI S T S.Magnetic Pressure Distributions in Sheet Metal Forming.Electrical methods of machining,forming and coating[J].Institute of Electrical Engineers Conference,1975(133):1 -10.

[6]黄尚宇,常志华,王立峰,等,板坯电磁成形载荷计算方法及分布特性[J].中国有色金属学报,1998,8(3):441-446.

[7]李春峰,赵志衡,李建辉,等.电磁成形磁场力的研究[J].塑性工程学报,2001,8(2):62 -64.

[8]LI Ji,CHENG Gary J.Multiphysics Simulation on Electromagnetic Peening of Predrilled Holes[J].International Journal of Mechanical Sciences,2009,51:825 -836.

[9]XU W,LIU X S,YANG J G,et al.Meshing and Choice of Evaluating Parameters of Results in Simulation of Electromagnetic Force for Forming of Sheet Metal[J].Journal of Materials Processing Technology,2009,209:3320 -3324.

[10]DENG Jiang-hua,LI Chun-feng,ZHAO Zhi-heng,et al.Numerical Simulation of Magnetic Flux and Force in Electromagnetic Forming with Attractive Force[J].Journal of Materials Processing Technology,2007,184:190 -194.

[11]BAHMANI M A,NIAYESH K,KARIMI A.3D Simulation of Magnetic Field Distribution in Electromagnetic Forming Systems with Field-shaper[J].Journal of Materials Processing Technology,2009,209:2295 -2301.

[12]CUI Xiao-hui,MO Jian-hua,XIAO Shi-jie,et al.Magnetic Force Distribution and Deformation Law of Sheet Using U-niform Pressure Electromagnetic Actuator[J].Transactions of Nonferrous metals Society of China,2011,21:2484-2489.

[13]YU Hai-ping,LI Chun-feng,DENG Jiang-hua.Sequential Coupling Simulation for Electromagnetic-mechanical Tube Compression by Finite Element Analysis[J].Journal of Materials Processing Technology,2009,209:707 -713.

[14]CUI Xiao-hui,MO Jian-hua,XIAO Shi-jie,et al.Numerical Simulation of Electromagnetic Sheet Bulging based on FEM[J].International Journal of Advance Manufacturing Technologies,2011,57:127 -134.