基于CATIA高强钢板冲压回弹几何补偿系统的开发

孙世岩,柳玉起,李贵,文伏灵

(华中科技大学材料成形与模具技术国家重点实验室,武汉 430074)

近年来高强度钢板被广泛用于汽车车身零件的制造,这类钢板具有很高的屈服强度和抗拉强度,导致采用这类材料成形的冲压件的回弹量远大于使用普通低碳钢板的冲压件,使冲压回弹现象非常突出,给加工和装配带来困难。梁形件是汽车结构件的主要组成部分,车架主体绝大部分是梁形件,汽车梁形件的回弹直接影响到整车的稳定性和安全性。

目前对于高强钢板冲压成形的回弹控制主要有2种方法[1]:工艺控制法,改变成形过程中的边界条件;几何补偿法,通过CAE回弹模拟或现场实测获得回弹值来修正模具型面。采用工艺控制法可以在一定程度上减小回弹,但无法从根本上消除回弹,而模具型面几何补偿法则可以从理论上根本解决回弹问题。近年来研究者们提出了很多有效的补偿算法[2-5],但都是基于网格形式对模具型面进行补偿。如何快速准确获得3D几何形式的模具补偿型面变得越来越重要。

鉴于此,笔者开发了基于CATIA平台的高强钢板冲压回弹几何补偿系统CATIA-SGCS。CATIA平台曲面造型质量非常高。利用基于CATIA平台的回弹几何补偿系统可以获得高质量的模具补偿型面,同时还实现了参数化关联,保持补偿前型面的拓扑关系和曲面连续性。采用该系统可以对高强钢板冲压回弹进行快速的修模校正。

1 系统设计

1.1 系统需求分析

在汽车高强钢梁形零件冲压成形过程中,产生的回弹主要有3种类型:角度变化、侧壁卷曲、扭曲。

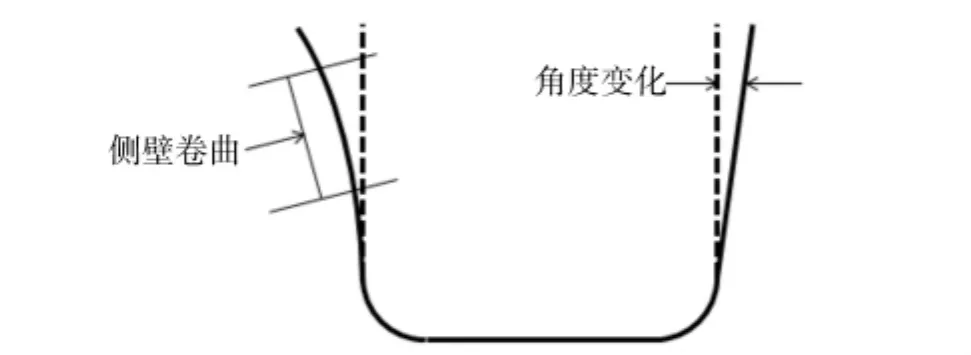

1)角度变化:有时也被直接称为回弹,是指零件的弯曲边缘线偏离工具线。如图1所示。

图1 角度变化和侧壁卷曲Fig.1 Angle change and side curling

2)侧壁卷曲:板料在弯曲的时候,由于应力分布不均匀造成的。如图1所示。

3)扭曲:指两截面绕旋转轴发生不同的旋转或扭转。

对于以上3种回弹变形类型,都可以归结为旋转变形。其中对于只是角度变化的回弹,通过将弯曲边缘线绕旋转轴旋转一定角度就可以达到回弹补偿,对此,CATIA-SGCS系统定义了整体旋转变形来解决这一回弹问题;对于侧壁卷曲和扭曲来说,变形情况比较复杂,回弹面在旋转变形过程中,曲面上各个点的旋转角度不一致,不能通过简单的旋转变形解决这2种回弹问题。对此,系统中定义了角度、距离、参考线3种旋转变形控制方法,从而达到控制变形面上各点旋转角度不同的补偿效果。

1.2 CAA 技术

CATIA是目前一款优秀的CAD/CAM/CAE/PDM软件应用系统。其曲面设计造型功能强大,包含高级曲面设计和自由外形设计,可用于处理复杂的曲线和曲面定义。CATIA提供了基于组件应用架构CAA(Component Application Architecture)的二次开发方法[6-7]。这种方法具有强大的交互、集成和用户特征自定义功能,可以进行从简单到复杂的二次开发工作,而且和原系统结合紧密,可以实现属性存储、参数化关联设计等技术。如果没有特别的说明,用户无法把所研发的功能从原系统中区分出来,这非常有利于用户的使用和集成。

CATIA自定义模块的发布也很简单,可以通过CATIA提供的环境变量编辑器,创建一个新的环境变量,新的环境变量将指向SGCS系统intel_a文件夹的前一级目录和CATIA系统的安装目录。创建完成后,可以在桌面和开始菜单建立快捷方式,用户可以点击快捷方式,调用 CATIA的启动程序CNEXT,同时加载 CATIA系统和SGCS系统的 dll文件以及各种资源文件。

1.3 系统构架

CATIA-SGCS系统基于CATIA V5平台,采用其开放的CAA二次开发技术,将SGCS无缝集成在CATIA V5上。同时,系统采用与CATIA V5一致的向导式操作风格,用户可以自上而下在一个综合操作面板上完成回弹补偿过程。系统主要由回弹补偿方式选择、变形曲面定义、旋转轴定义、截面基准线定义、变形控制方法定义、预览变形结果等部分组成。CATIA-SGCS系统的主要操作界面如图2所示。

图2 CATIA-SGCS系统主要操作界面Fig.2 CATIA-SGCS system interface

2 关键技术

2.1 旋转变形原理

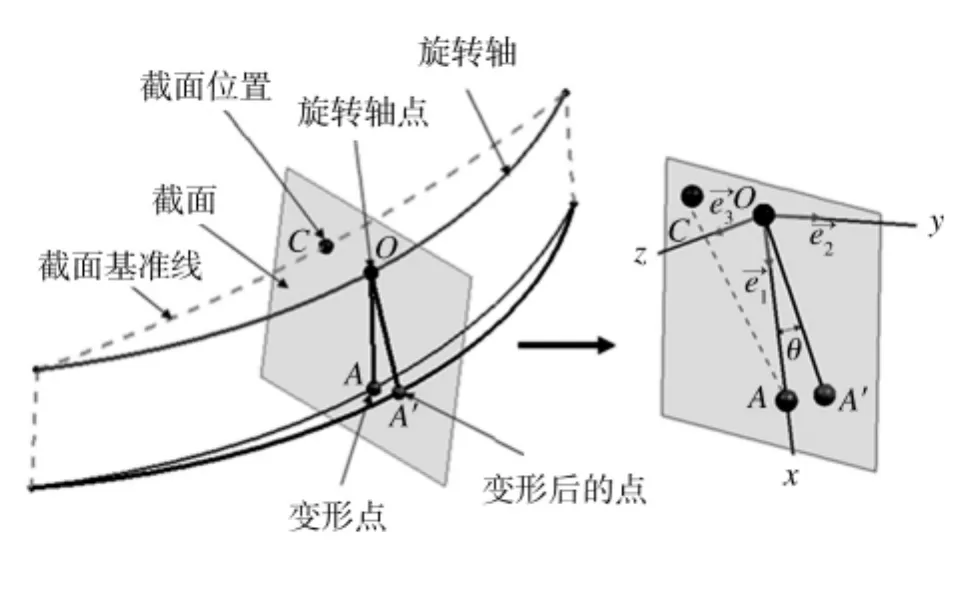

CATIA-SGCS系统中定义的旋转变形是将变形曲面绕旋转基准轴按给定变形控制方法进行旋转变形,变形原理如图3所示。

图3 旋转变形原理Fig.3 Rotation deformation principle diagram

以旋转点为原点,旋转轴的切线为z向,旋转点和变形点之间的连线为x轴,来建立一个局部坐标系的LCS,如图3所示。变形之前为A点,旋转变形后为A'。

A'点在LCS下的坐标值如式(2):

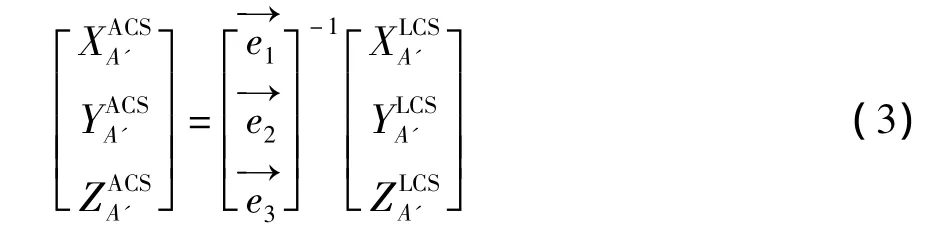

A'点在 ACS(绝对坐标系)下的坐标值如式(3):

2.2 旋转基准轴

在对模具几何旋转变形回弹补偿中,最主要的决定因素就是旋转轴。旋转变形一般都发生在圆角区域或近似圆角区域,尤其是汽车梁形件的回弹变形,是绕圆角的脊线旋转,这个脊线就是所要求的旋转基准轴,在模具设计中也叫分模线。创建旋转基准轴的基本算法,是对所需要求旋转基准轴的圆角或近圆角曲面按照一定的步距进行UV方向离散,得到一系列的截面线;然后求截面线端点在截面线上的切线,两端点切线的交点即为旋转基准轴上的点;最后将所有的点构造成一条光顺的B样条曲线,曲线构造函数如式(4)所示,这条曲线就是所求的旋转基准轴。

式中:u为离散点的节点矢量;Ni,k(u)为k次B样条基函数,由离散点的矢量唯一确定(i=0,…,n)为旋转基准轴上的点的位置矢量(i=0,…,n)为点的有理多项式函数,是一系列具有相同系数k的分段多项式函数;Ni,k(i=0,…,n)称作B样条基函数;Wi(i=0,…,n)为相应点Pi的权因子,通过调整权因子Wi,可以调节旋转轴的光顺度(光顺性包括光滑和顺眼两层含义。光滑是客观评价,是指空间曲线和曲面的参数连续性或几何连续性,在数学上能够至少保证一阶连续的曲线即为光滑曲线;顺眼是指人的主观评价,是指人对空间曲线、曲面的凹凸的感觉。光顺性是一个模糊的概念,很难给其下一个准确的定义。迄今为止,光顺性没有一个统一标准,不同的文献对光顺性的定义不同。因为光顺性涉及几何外形的美观,难免受到主观因素的影响。在不同的实际问题中,对光顺性的要求也不同),从而避免截面线发生重叠和扭曲。

2.3 曲面重构

在对模具型面的回弹补偿过程中,曲面重构是最为重要和关键的一步。根据处理点云数据的方法不同,曲面重构方法分为 2种[8]:以 B样条或NURBS曲面为基础的四边域曲面重构方法和以三角Bezier曲面为基础的三边域曲面重构方法。在CATIA V5及目前其他的CAD/CAM系统中,大多采用B样条和NURBS作为其内部统一的几何表达式[9]。为了便于和其他CAD系统进行数据交换,同时保证曲面重构质量,该系统采用基于UV线的四边域曲面重构方法。

对于CATIA曲面造型来说,曲面的质量即曲面的光顺性,其取决于曲线的光顺性,因此构造高质量的曲面,必须先构造高质量的曲线,构造曲线的方法和函数与构造旋转基准轴所用的一样。对变形曲面所有UV线上回弹补偿后的离散点按照上述B样条曲线函数构建B样条曲线,即可以获得回弹补偿变形后新的UV线。根据所构建的新UV线构造NURBS曲面,构造曲面函数如式(5)所示,从而获得几何旋转回弹补偿变形之后的重构曲面,并对曲面进行边界处理和拓扑关系优化。

式中:Ni,k(u)和 Nj,k(v)分别为 k 次和 l次的 B 样条基函数,其中u,v分别为离散点的UV向节点矢量。

2.4 参数化更新

在实际的回弹补偿过程中,为得到理想的补偿结果,用户需要反复调整控制点和设置参数来达到理想的回弹补偿效果。应用参数化关联设计思想可以及时体现修改者的意图,对回弹补偿结果进行快速修正。CATIA-SGCS系统采用CATIA的关联结果复制拷贝功能,完成对梁形零件拉延及翻边成形的回弹补偿。当用户对产生回弹的型面进行回弹补偿时,CATIA系统会自动执行更新功能,更新与修改特征相关联的特征,保证回弹补偿后的型面与补偿前型面间的拓扑关系和连续性。

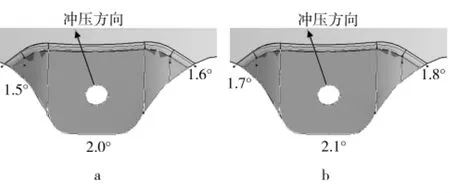

以汽车翼子板局部翻边成形的回弹补偿为例,展示参数化关联设计。当把回弹补偿控制点角度分别设置为 1.5°,2.0°,1.6°,回弹补偿结果为图 4a 中所示曲面。当把控制点角度设置为1.7°,2.1°,1.8°时,如图4b所示,产品数模及回弹补偿结果均参数化更新。

图4 回弹补偿结果参数化更新示例比较Fig.4 Parametric updating case comparison of spring back compensation result

3 应用实例

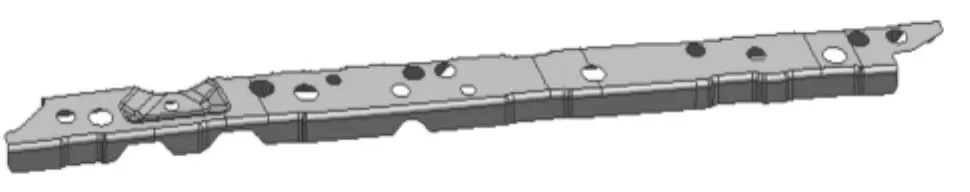

下面通过分析一个典型的汽车高强钢板梁形结构件,对CATIA-SGCS系统的可行性和有效性进行验证。某车型的右纵梁前段底部加强板如图5所示,该零件材质为B280/440DP,属于典型的高强钢板。由于该零件大致属于左右对称件,所以只取其中一半进行分析和补偿。

图5 原始数模产品Fig.5 Original product

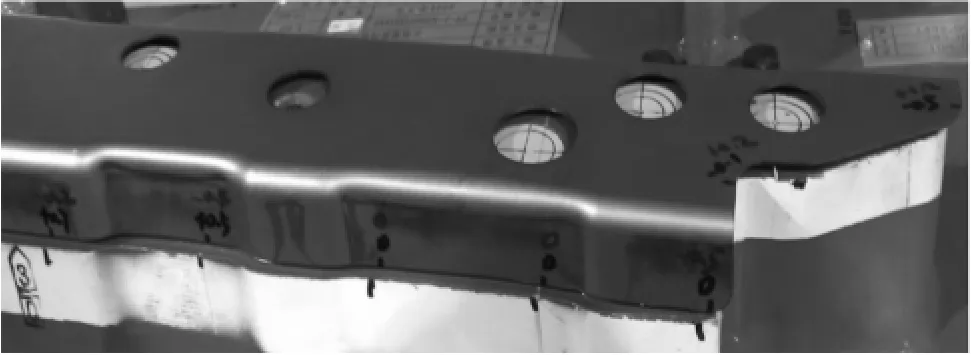

回弹补偿前后的成形工艺数模型面如图6所示。图6中的线为旋转变形旋转轴,采用角度控制方式。A至G点为回弹补偿控制点,根据现场实测获得的回弹值,其控制角度依次为2.4°,2.6°,3.0°,3.4°,3.2°,2.9°,2.6°。控制点之间的中间位置采用三次样条插值函数来获得各个截面线上的旋转角度,保证变形曲面之间的连续性和光滑性。采用回弹补偿型面后获得的冲压件在检具上的状态如图7所示。从图7中可以看到,该梁形件的回弹得到了非常好的控制和改善,最大的回弹量降到0.7 mm,其余大部分区域回弹量约为0.3 mm,基本上满足零件的公差要求。从上面回弹分析结果来看,利用CATIA-SGCS系统对模具型面进行回弹补偿达到了较理想的效果,基本上通过1~2轮模具的修改调试就能达到质量要求。

图6 回弹补偿前后的工艺数模型面Fig.6 Process surface before and after spring back compensation

图7 回弹补偿后冲压件在检具上的状态Fig.7 Stamping part after spring back compensation

4 结语

针对高强钢板冲压成形中的回弹问题,开发了基于CATIA的高强钢板冲压回弹几何补偿系统(CATIA-SGCS)。通过对该系统设计的阐述和系统应用实例分析可以得出以下结论。

1)该系统具有广泛的适用性,适用于目前各种类型高强钢板冲压成形的回弹补偿。

2)系统应用参数化关联设计思想,及时体现修改者的意图,使得回弹补偿结果快速达到质量要求。

3)系统基于曲面造型功能强大的CATIA V5平台,可以获得高质量的模具补偿型面,保持补偿前型面的拓扑关系和曲面连续性,可用于生产实践。

[1]李东波,孙琨,李涤尘,等.板料成形回弹问题研究新进展[J].塑性工程学报,2000,7(3):13 -14.

[2]GAN W,WAGONER R H.Die Design Method for Sheet Spring Back[J].Int J of Mechanical Sciences,2004,46(7):1097-1113.

[3]CHENG H S,CAO J,XIA Z C.An Accelerated Spring Back Compensation Method[J].Int J of Mechanical Sciences,2007,49(3):267 -79.

[4]李延平,朱东波,卢秉恒.3D复杂形状板料冲压成形回弹误差补偿方法及其实验验证[J].塑性工程学报,2005,12(3):60 -66.

[5]杨雪春,董懿琼,彭伟,等.U型件回弹控制模具补偿法的研究[J].锻压技术,2009,34(1):42 -46.

[6]李自胜,朱莹,向中凡.基于CATIA软件的二次开发技术[J].四川工业学院学报,2003,22(1):16 -18.

[7]董伊鑫,席平.基于CATIA的界面二次开发[J].航空制造技术,2003(12):83-87.

[8]李红莉,何柏海,郭恒亚.逆向工程中曲面重构的应用软件研究[J].科技资讯,2009(1):41,43.

[9]孙家广.计算机图形学[M].第3版.北京:清华大学出版社,2005.