ECAPT工艺对SiCp/Al基复合材料组织和性能的影响

李成铭,李萍,张翔,董飞

(合肥工业大学材料科学与工程学院,合肥 230009)

近年,以颗粒为增强体的复合材料(PMMCs)得到极大的发展,并已应用于实际生产,如以SiCp为增强体的钛合金应用于航空飞行器和汽车领域[1-3]。颗粒增强复合材料制备成本低,其各向同性克服了纤维损伤、微观组织不均匀、纤维间相互接触、反应带过大等缺点,颗粒增强铝基复合材料成为金属基复合材料研究和发展的重点[4-7]。铝基复合材料具有密度低,可通过热处理提高其性能,制备工艺灵活等优点。颗粒增强铝基复合材料的增强体主要有SiC,TiC,Al2O3和石墨颗粒。大塑性变形法是制备块体超细晶材料及提高材料性能的有效方法,现已成为材料科学领域研究的热点。等径角挤扭(ECAPT)是一种新型的大塑性变形工艺,结合了等径角挤压(ECAP)和挤扭(TE)两种典型大塑性变形工艺特点,既有好的细化晶粒效果,又适宜固结粉末材料。

1 等径角挤扭法ECAPT

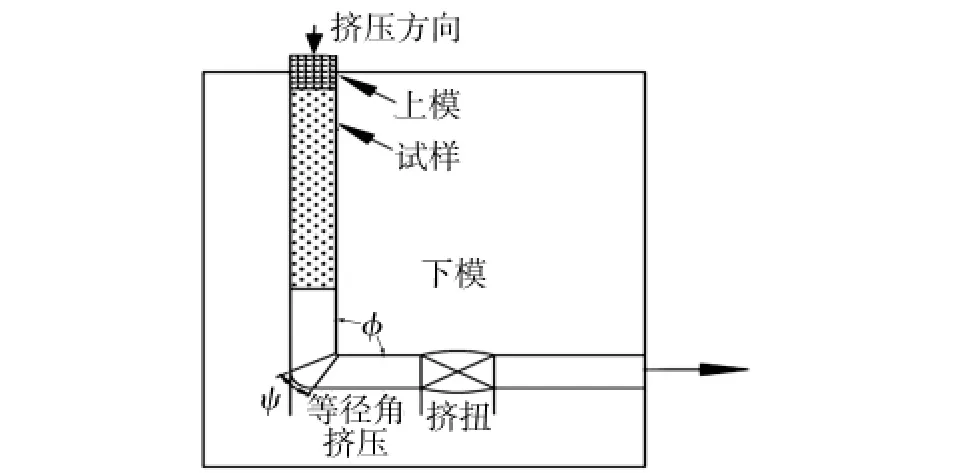

ECAPT模具如图1所示,内角φ=90°,外角ψ=37°。ECAPT工艺利用 ECAP工艺的原理,对ECAP工艺的模具结构进行了改进,在模具的挤出通道加工出螺旋状的型槽,从而增加了等径角挤压工艺过程中变形体变形时内部的静水压力和一次挤压时的剪切变形量,提高了材料的塑性变形能力,使得试样获得良好的应变累积和细化效果,并且变形前后试样横截面形状不发生变化,通过多道次挤出变形,积累应变,均匀组织[8-9]。

图1 等径角挤扭模具Fig.1 The basic principle of ECAPT

2 粉末-包套等径角挤扭实验(PITSECAPT)

由于等径角挤扭工艺所用模具型腔不是封闭的,粉末制件内部含有大量的空隙,塑性较差,塑性加工能力差,且不能保证粉末材料在型腔中成形。为了保证制件能够获得满意的应变积累,采用粉末包套-等径角挤扭工艺(Powder in Tubes-Equal Channel Angular Pressing),PITS-ECAPT)制备SiCp/Al基复合粉末件。

该实验所用的粉末原材料是纯Al粉末、α-SiC颗粒。纯Al粉末作为基体,SiCp作为增强体。Al粉末的纯度大于 97.8%,平均粒度为 37.26 μm;α-SiC颗粒的纯度大于99.0%,平均粒度为14 μm。

灌粉后初始相对密度为0.7左右。模具加热至150℃,装好粉的包套加热至250℃,保温10~15 min。试样进行一道次等径角挤扭实验。采用4XBTV倒置金相显微镜对ECAPT试样的横截面X、流动面Y、纵剖面Z进行光学显微组织观察;采用MH-3型显微维氏硬度计进行硬度测试,并进行相对密度测试。

3 结果与讨论

3.1 ECAPT后复合材料的微观组织

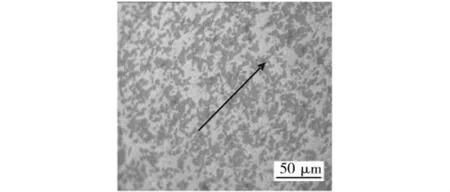

试样受到较大的剪切变形时,SiC颗粒会进行重排,金属基体Al受到SiC硬颗粒的切割作用细化。

由图2可知,经一道次ECAPT后,试样变形存在一定的不均匀性。SiC颗粒出现聚集情况,并有不同程度的脱粘现象。在ECAPT过程中,ECAPT并没有将大尺寸的SiC颗粒破碎成细小的颗粒,从X面和Y面中都可以发现大量的较大尺寸的SiC颗粒,这是由于Al金属基体较软,难以对SiC颗粒产生强烈切割细化作用,主要依靠SiC颗粒自身的相互切割作用细化,但SiC颗粒的尖角特征有所改善。

图2 一道次ECAPT后试样光学显微组织Fig.2 Microstructure of SiCp/Al matrix composites after one pass of ECAPT

一道次ECAPT后,基体组织主要表现为拉长,但晶粒有一定程度细化,X面上的晶粒拉长方向与ECAP相比旋转了90°,Y面上组织为等轴晶粒,Z面组织为拉长组织。在拉长过程中,SiC颗粒在棱角区域极易产生应力集中,会在这些位置产生裂纹,当裂纹扩展连接在一起时会使制件断裂。经ECAPT后,由于在ECAP后叠加了一个90°的旋转通道,使试样受到旋转剪切变形,所以ECAPT后的组织细化效果更好,实验结果予以了充分证明。

ECAPT工艺可以很好地解决试样变形不均匀问题,但是孔隙率较大。由于在ECAPT通道内试样受到大的静水压力,可以很好地提高致密度和细化程度。试样在螺旋通道内外层发生大的剪切应变,变形剧烈,且SiCp的含量较高,互相切割,破碎效果较好,与此同时孔隙增多,观察金相可以发现孔隙密集区多是分布在SiCp团聚区,可知SiC颗粒之间界面棱角多形成“拱桥”很难润湿,即实际粉料不是球形,加上表面粗糙图表,以及附着和凝聚的作用,结果颗粒互相交错咬合,形成拱桥型空间,增大了空隙率。在对试样进行抛光处理时有SiC颗粒脱粘现象出现。二道次ECAP(Bc路径)金相组织如图3所示,ECAP试样中SiC颗粒排列具有明显的方向性,呈现顺着金属基体变形方向的流线型。通过ECAPT实验结果可以看出SiC颗粒排列的方向性得到改善,这是由于在ECAP通道叠加螺旋通道后产生了切向剪切作用,使细化效果、SiC颗粒尖角特征得到明显改善,并改善了SiC颗粒的排布,使SiC颗粒分布均匀,排列方向性减弱。

图3 二道次ECAPT成形件金相组织Fig.3 Microstructure of SiCp/Al matrix composites after two passes of ECAPT

分析上述变形机理,SiC颗粒增强相和Al基粉末在固结时,SiC颗粒的细化及分布不仅与基体Al相关,而且与SiC颗粒之间的关系十分密切。Al基体塑性变形时,其硬度差,而SiC颗粒存在尖锐的棱角,在增强颗粒和金属基体相互作用时,主要是SiC颗粒对金属基体的切割作用,SiC颗粒的细化主要也是靠SiC颗粒之间的切割作用,而Al基的移动又会影响SiC颗粒的排布。

SiCp/Al基复合粉末材料致密的过程主要是孔隙的变形,其变形不但与变形程度相关,还受到变形方式及应力状态的影响。在ECAPT过程中,其致密过程主要是由于纯剪切变形、应变量的累积、晶粒细化、扭转剪切变形、高静水压力的共同作用。

3.2 ECAPT对不同体积分数SiCp/Al基复合材料组织的影响规律

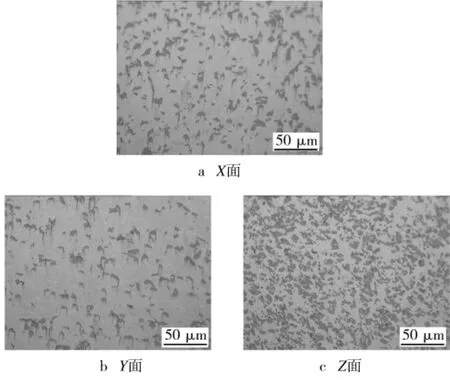

SiCp/Al基复合材料(SiC的体积分数为8.75%)显微组织如图4所示,可知SiC颗粒分布较为均匀,没有大面积团聚现象。与SiC复合材料(SiC的体积分数为35%)相比,高SiCp含量的材料剪切效果更加明显,SiC颗粒细化程度高,同时SiC颗粒体积分数高时,SiC颗粒团聚现象严重,孔洞的数量增多尺寸增大,且多出现在颗粒团聚较多的位置,成为裂纹衍生源。这主要是因为SiC颗粒的形状不规则,棱角较多,SiC颗粒间界面难以润湿,对金属基体流动的阻碍作用较大,且SiC体积分数越大,阻碍作用越大,容易形成团聚簇。较细的增强颗粒极易相互吸附搭接形成“拱桥”,只有施加足够大的作用力才能将其破坏。低SiC含量界面状态主要是增强相SiC与金属基体Al之间的界面润湿,所以孔隙较少。相对密度测试结果见表1,可知,复合粉末材料经ECAPT后固结效果较理想,且SiC含量多,固结后相对密度较低。35%SiCp/Al基复合材料其相对密度较8.75%SiC颗粒增强铝基复合材料低的现象,主要是由于SiC颗粒较硬,基体Al较软,在ECAPT过程中SiC颗粒并不能被全部剪切、破碎,总会存在初始形态的SiC颗粒,影响致密效果。同时,由于SiC颗粒的含量多,材料发生塑性变形时,所需的变形力增大,所以很难使SiC颗粒之间以及SiC颗粒与铝粉之间的孔隙收缩闭合,高体积分数SiC在ECAPT过程中孔隙形状变化困难。

图4 SiCp(体积分数为8.75%)一道次ECAPT SiCp/Al基复合材料成形件的光学显微图Fig.4 Microstructure of SiCp/Al matrix composite part with volume fraction 8.75%SiCpafter one pass of ECAPT

表1 2种体积分数的碳化硅颗粒等径角挤扭后的相对密度Table1 Relative densities of two kinds of SiCp contents after ECAPT

3.3 力学性能

实验测量硬度时,避开碳化硅颗粒,ECAPT后,2种体积分数碳化硅颗粒的显微硬度如图5所示。由硬度测试知,35%SiCp由于细化理想,分布均匀,因而硬度高,力学性能好。随着碳化硅含量的增加,材料的显微硬度也增大,经ECAPT,初始SiC颗粒的棱角被剪切后,SiC颗粒被破碎、细化,弥散分布于基体相上。材料显微硬度的增加主要是由于碳化硅颗粒的弥散强化作用,材料在ECAPT加工过程中,受到强烈的剪切作用,材料发生塑性变形。在变形过程中,位错密度不断增加,运动的位错在变形过程中相互缠结、交割、塞积,引起变形抗力的增大;同时运动的位错遇到碳化硅颗粒,受到阻挡,根据位错绕过第二相粒子强化机制,τ=Gb/λ,其中G为切变模量,b为柏氏矢量,λ为第二相粒子的间距。由于碳化硅含量增加,碳化硅颗粒之间的距离减小,即λ减小,从而使材料塑性变形时所需的剪切应力τ增大。

图5 ECAPT后2种体积分数的碳化硅颗粒的基体显微硬度Fig.5 Hardness changes of two kinds of SiCp contents after ECAPT

经过粉末-包套等径角挤扭工艺一道次后,35%SiCp/Al基复合材料在X面与Z面上从左边到右边的显微硬度变化规律如图6所示。SiCp/Al基复合材料制件从内角到外角在初始位置时,硬度有下降的趋势,然后呈上升趋势,且SiCp/Al基复合材料在外角的硬度值明显大于其在内角的硬度值。

图6 ECAPT一道次35%SiCp/Al复合材料从内角到外角的显微硬度变化规律Fig.6 Hardness change of 35%SiCp/Al matrix composite from inner angle to outer angle after one pass of ECAPT

分析认为,材料进行ECAPT加工后,在等径角挤压转角处受到纯剪切作用。如果在完全理想状态下(即没有摩擦下)材料在外角处受到的剪切变形小于内角处。在等径角挤扭(ECAPT)的等径角挤压通道转角处,由于制件底部与模具之间摩擦力的相互作用剧烈,因此部分材料受摩擦力作用滞留在外转角处,与流经转角的材料之间发生相互搓动形成粘滞带。粘滞带与转角处的剪切带相互垂直,滞留材料与流经转角的材料相互搓动形成的剪切力与剪切带形成的剪切应力大小相当,从而使在外角处的变形量急剧增大。由此可见,在ECAPT的挤压过程中,复合材料外角处的硬度值大于内角处;在ECAPT的扭挤过程中,材料的四周受到剪切应力作用,材料在内外角处的硬度值大于中间值。

4 结语

以SiCp/Al基复合粉末为原料,利用ECAPT工艺成功将SiCp/Al基复合粉末颗粒直接固结成高致密度的块体细晶材料。通过实验和分析得出以下结论。

1)经ECAPT加工变形后,金属基体细化,改善SiC颗粒的尖锐棱角特征,均匀分布于Al基体中,获得致密度高的组织。

2)ECAPT可使 SiC颗粒分布均匀,解决了ECAP内外角变形不均的问题,同时改善了SiC颗粒分布方向性。

3)不同SiC含量Al基复合材料,随SiC含量增加团聚现象增多,产生“拱桥效应”,使得团聚的SiC颗粒周围的孔隙大、数量多,但同时SiC颗粒破碎效果得到改善。

4)采用ECAPT工艺制备的SiCp/Al基复合材料成形件显微硬度在SiC颗粒体积分数大时增加,致密效果在SiC颗粒的体积分数小时增加。

[1]RIUER M N.Metal Matrix Composites in the 21st Century:Markets and Opportunities[R].Norwalk:BCC Inc,2005.

[2]CALVIN S.Metal Matrix Composites:The Global Market[R].Norwalk:BCC Inc,2009.

[3]李建辉,李春峰,雷廷权.金属基复合材料成形加工研究进展[J].材料科学与工艺,2002,10(2):207 -212.

[4]韩海军.金属基复合材料的研究现状[J].科技情报开发与经济,2005,15(19):171 -172.

[5]张成良.SiCp/Al基复合粉末材料的制备和性能研究[D].兰州:兰州大学,2005.

[6]程晓敏,周世权,方华斌.Al2O3颗粒增强铝基复合材料的半固态搅熔复合[J].中国有色金属学报,2011,11(6):1009-1012.

[7]冯小明,张崇才.复合材料[M].重庆:重庆大学出版社,2007.

[8]吴战立,薛克敏,李萍,等.纯铝扭挤新型大塑性变形数值模拟[J].浙江科技学院学报,2009,21(3):239-242.

[9]张翔,李萍,王晓溪,等.ECAPT过程中载荷变化规律的数值模拟[J].精密成形工程,2010,2(5):6-9.