影响冷鲜肉品质的主要因素分析

刘晓娜 葛文霞 刘晓妮 (新疆农业职业技术学院 昌吉 831100)

食品中菌落总数是作为判定食品被污染程度的标志,反映食品在生产加工过程中是否符合卫生要求,以便对被检食品做出适当的卫生学评价,可以应用这一方法观察细菌对食品被污染程序的标志,也可以应用这一方法观察细菌在食品中繁殖的动态,以便对被检样品进行卫生学评价时提供依据,冷鲜肉的微生物污染源广,对其生产加工中菌落总数的一系列跟踪检测试验为以后做好生产加工卫生控制提供依据。

本文通过菌落总数测定试验,对影响冷鲜肉品质的主要因素进行调查,分析试验数据和结果,并对发现问题提出解决建议,以确保冷鲜肉品质的条件下延长冷鲜肉的货架期。

1 材料方法

1.1 设备和材料

肉样、37℃恒温箱、4℃冰箱、架盘天平、电炉、10ml吸管、250ml三角瓶、平皿、试管、放大镜、酒精灯、试管架、灭菌剪子、灭菌镊子、培养基和试剂、营养琼脂培养基(按GB 4789.28中常规操作)、0.85%的生理盐水和75%乙醇。

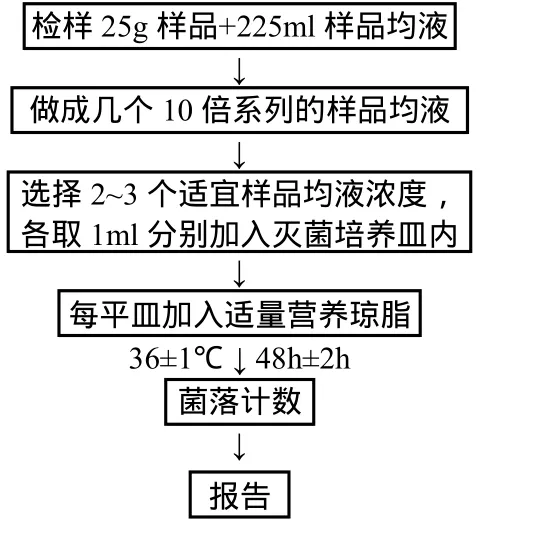

1.2 检验程序

1.3 试验方法

1.3.1 冷鲜肉菌落总数的测定 (1)检样稀释及培养:以无菌操作,将检样取25g剪碎放于含有225ml灭菌生理盐水的灭菌玻璃瓶内经充分振摇,制成1:10的样品均液。用10ml灭菌吸管吸取1:10样品均液1ml,沿管壁缓缓注入含有9ml灭菌生理盐水的试管中,振摇试管,混合均匀,做成1:100的样品均液。另取10ml灭菌吸管,按上述程序操作,做10倍递增样品均液,如此每递增稀释一次,即换用1支10ml灭菌吸管。根据食品卫生标准要求或对标本污染情况的估计,选择2~3个适宜稀释度的样品均液,分别在做10倍递增稀释的同时,即以吸取该稀释度的吸管移1ml样品均液于灭菌平皿内,每个稀释度做两个平皿。样品均液移入平皿后,应及时将凉至46℃营养琼脂培养基(可放置于46±1℃水浴保温)注入平皿约15ml,并转动平皿使混合均匀。同时将营养琼脂培养基倾入加有1ml 0.85%的生理盐水的灭菌平皿内作空白对照。待琼脂凝固后,翻转平板,置36±1℃恒温箱内培养48±2h。(2)菌落计数方法:做平板菌落计数时,可用肉眼观查,必要时用放大镜检查,以防遗漏。在记下各平板的菌落数后,求出同稀释度的各平板平均菌落总数。

1.3.2 平板菌落数的选择 选取菌落数在30~300之间的平板作为菌落总数测定标准。一个稀释度使用两个平板,应采用两个平板平均数,其中一个平板有较大片状菌落生长时,则不宜采用,而应无片状菌落生长的平板作为该稀释度的菌落数,若片状菌落不到平板的一半,而其余一半中菌落分布又很均匀,即可计算半个平板后乘2以代表全皿菌落数。平皿内如有链状菌落生长时(菌落之间无明显界线),若仅有一条链,可视为一个菌落;如果有不同来源的几条链,则应将每条链作为一个菌落计。(1)稀释度的选择:选择平均菌落数在30~300之间的稀释度,乘以稀释倍数报告之。若有两个稀释度,其生长的菌落数均在30~300之间,则视两者之比如何来决定。若其比值小于或等于2,应报告其平均数;若大于2则报告其中较小的数字。若所有稀释度的平均菌落数均大于300,则应按稀释度最高的平均菌落数乘以释稀倍数报告之。若所有稀释度的平均菌落数均小于30,则应按稀释度最低的平均菌落数乘以稀释倍数报告之。若所有稀释度均无菌落生长,则以小于1乘以最低稀释倍数报告之。若所有稀释度的平均菌落数均不在30~300之间,其中一部分大于300或小于30时,则以最接近30或300的平均菌落数乘以稀释倍数报告之。(2)计数方法:培养到时间后,计数每个平板上的菌落数。可用肉眼观察,必要时用放大镜检查,以防遗漏。在记下各平板的菌落总数后,求出同稀释度的各平板平均菌落数,计算处原始样品中每克(或每ml)中的菌落数,进行报告。到达规定培养时间,应立即计数。如果不能立即计数,应将平板放置于0~4℃的冰箱内储存,但不得超过24h。不同稀释度的菌落数应与稀释倍数成反比(同一稀释度的二个平板的菌落数应基本接近),即稀释倍数愈高菌落数愈少,稀释倍数愈低菌落数愈多。如出现逆反现象,则应视为检验中的差错,不应作为检样计数报告的依据。当平板上有链状菌落生长时,如呈链状生长的菌落之间无任何明显界限,则应作为一个菌落计,如存在有几条不同来源的链,则每条链均应按一个菌落计算,不要把链上生长的每一个菌落分开计数。如有片状菌落生长,该平板一般不宜采用,如片状菌落不到平板一半,而另一半又分布均匀,则可以半个平板的菌落数乘2代表全平板的菌落数。当计数平板内的菌落数过多(即所有稀释度均大于300时),但分布很均匀,可取平板的一半或1/4计数。再乘以相应稀释倍数作为该平板的菌落数。

1.3.3 菌落总数的报告 按国家标准方法规定菌落数在1~100时,按实有数字报告,如大于100时,则报告前面两位有效数字,第3位数按四舍五入计算。固体检样以克(g)为单位报告,液体检样以毫升(ml)为单位报告,表面涂擦则以报。

2 试验结果

冷鲜肉屠宰加工过程中检样的试验结果

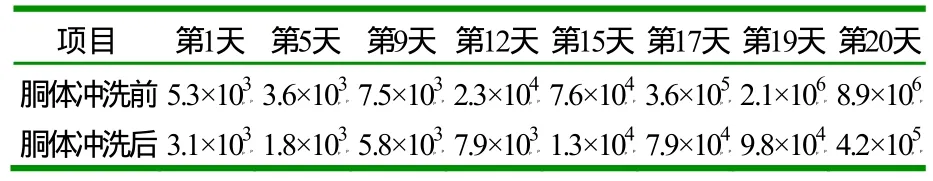

2.1 牛胴体冲洗前后菌落数

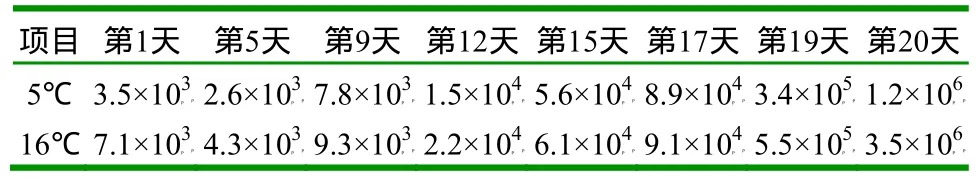

表1 牛胴体冲洗前、后菌落总数对冷鲜肉的影响 (cfu/g)

图1 牛胴体冲洗前后菌落数的变化

根据以上试验检测均根据试验设计要求,将检样放在同一生产加工线和储存条件的环境下试验(在同一温度、同一生产线、同一牛胴体、同一环境下(预冷间)放置),分别通过表1和图1中数据可以看出,在屠宰过程中,冲洗后的牛胴体检样菌落总数增值缓慢,使冷鲜肉的货架期较长(放置时间较长),未进行冲洗的牛胴体检样尽管在同一低温环境下储存(除未进行冲洗这一条件外,其他条件均一致的情况下),未进行冲洗的牛胴体检样菌落总数的增长速度与冲洗后的牛胴体检样菌落总数增值速度相比,后者的菌落总数增长较慢,冷鲜肉的货架期较长。从而反映出,牛胴体本身的卫生控制环节对冷鲜肉的菌落总数高低有直接的影响。由此看出,原始菌群数量多少对冷鲜肉的保质期有一定的影响。由本试验结果得出在牛胴体进入预冷间前,必须进行充分的冲洗(冲洗时间大于5min),从而减少牛胴体表面污染物质,降低微生物菌落的繁殖,使菌落总数得到有效的控制。

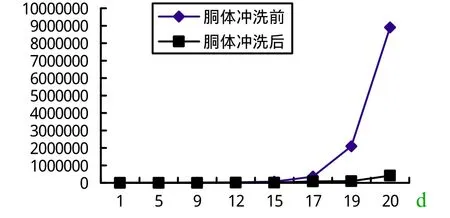

2.2 预冷间温度控制中的菌落数

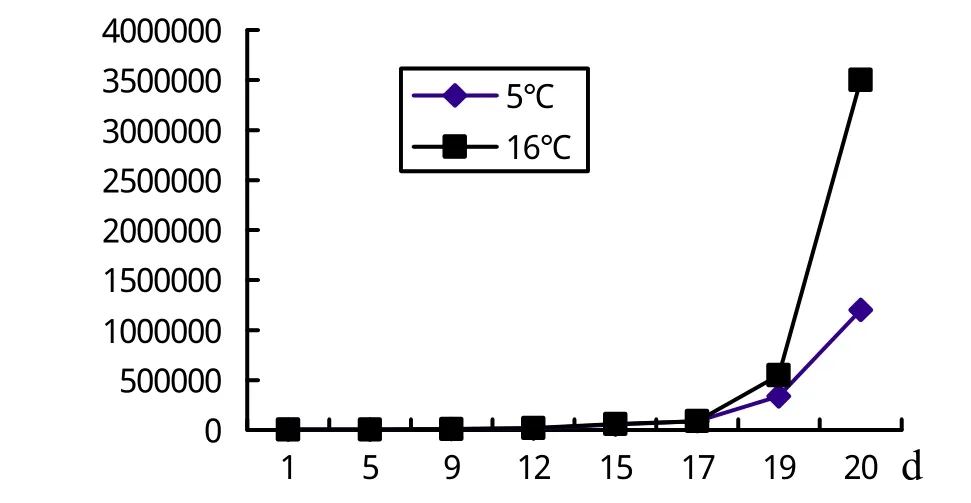

表2 预冷间温度控制对冷鲜肉菌落总数的影响 (cfu/g)

图2 不同温度的冷鲜肉菌落数

检样取样时,除储存预冷间的温度不同外,其他的生产加工条件均一致,分别通过表二和图二中试验数据可以看出,在预冷排酸过程中,预冷间的温度对冷鲜肉的货架期有很大影响。当预冷间温度控制在0~4℃之间,检样在预冷间储存初期时,微生物菌落总数增长将会被抑制。由于预冷间的温度较低(0~4℃),部分微生物死亡,导致在遇冷间存放一天的鲜肉,菌落总数反而减少。后期冷鲜肉微生物菌落总数的繁殖呈缓慢增长趋势;成熟之后,在环境适宜时,肉中污染的细菌、酵母菌、霉菌等开始繁殖,引起蛋白质、脂肪、糖类等分解,使肉腐败变质,菌落总数自然升高。当预冷间温度控制在10℃时,将检样储存在该环境温度下的预冷间时,冷鲜肉的微生物菌落总数增长呈直线上升趋势,并且样品在第12天后发生变质,不能食用。

从试验数据和曲线可知,预冷间的温度控制很重要,对冷鲜肉货架期影响很大,超出允许的范围值时(0~4℃),将会缩短冷鲜肉的货架期。因此,牛胴体在进入预冷间放置期间,要保持预冷间的温度恒定在0~4℃之间,即有效抑制病原微生物的和腐败菌的生长繁殖。

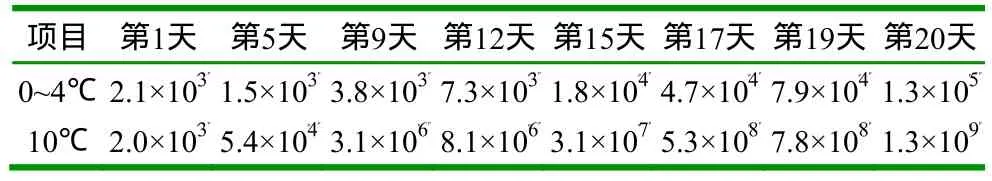

2.3 牛胴体中心温度不同时的菌落数

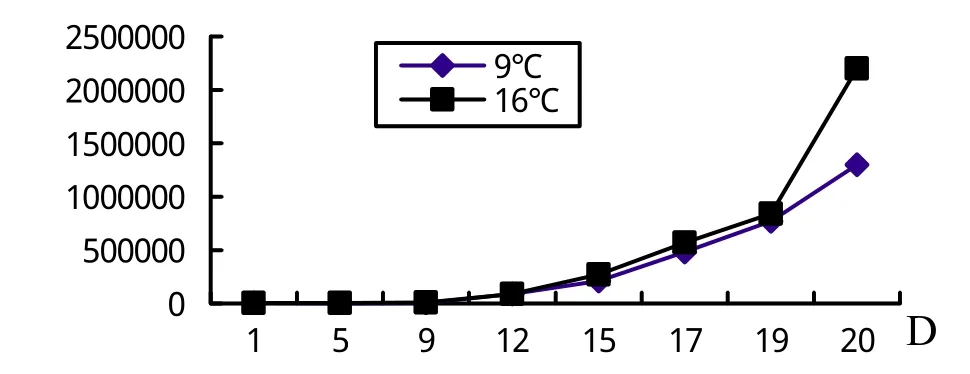

表3 牛胴体中心温度不同对冷鲜肉菌落总数的影响 (cfu/g)

图3 牛胴体中心不同温度时和菌落数

检样取样时,选择牛胴体中心温度不同的两批牛胴体进行分割采样(同一生产加工线),采样后,将样品储存在同一温度的预冷间内,通过表3和图3中试验数据可以看出,在进行分割加工过程中,牛胴体的中心温度对冷鲜肉的货架期亦有一定的影响,样品在储存初期时,两者间的微生物菌落总数增长曲线保持一致,但在后期储存过程中,两者微生物菌落总数增长曲线将出现差异。从试验数据和曲线可知,牛胴体中心温度控制对冷鲜肉的货架期有微小的影响,只要牛胴体的中心温度超出允许的范围值时(0~7℃),冷鲜肉储存后期将会缩短冷鲜肉的货架期。因此,牛胴体在进入预冷间放置期间,要保持预冷间的温度恒定在0~4℃之间,在进行分割前,必须保证牛胴体的中心温度在0~7℃之间,这样可以有效地抑制病原微生物的和腐败菌的生长繁殖。延长冷鲜肉的货架期。

2.4 分割车间温度不同时的菌落数

表4 分割车间温度对冷鲜肉菌落总数的影响 (cfu/g)

图4 分割车间不同温度时的菌落数

样品采取均是进入预冷间之前冲洗后经过正常控制的温度下(0~4℃)48h的胴体在不同分割车间温度(一个分割车间温度控制在9℃;另一个分割车间温度控制在16℃)的情况下,将牛胴体分割采样,通过表四和图四中数据可以看出,在分割加工过程中,分割温度的选择对冷鲜肉货架期亦有影响。因此,经过排酸的冷鲜肉进入分割车间后,分割车间的温度和预冷车间的温差不能太大,以免造成冷鲜肉在相对温度较高的分割过程中的环境中与分割车间的工器具交叉污染中菌落总数急剧上升。

2.5 环境卫生对冷鲜肉货架期的影响

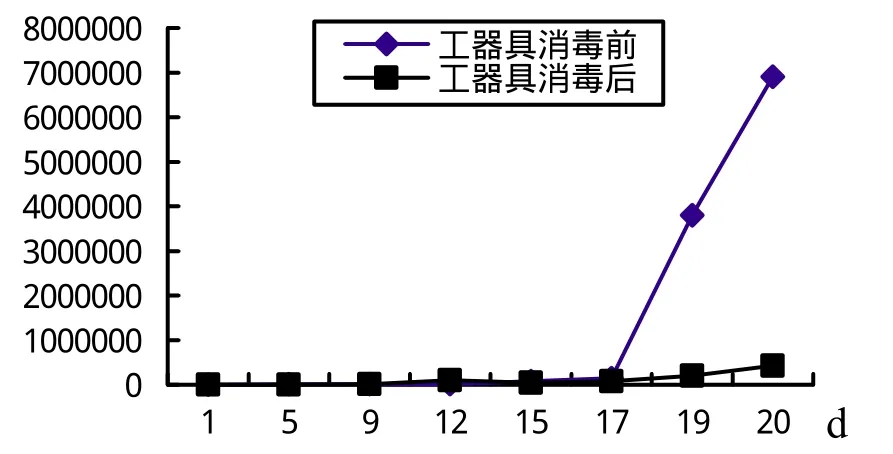

表5 工器具消毒前、后对冷鲜肉货架期的影响 (cfu/g)

图5 工器具消毒对冷鲜肉货架期影响

根据表5与图5数据反映,在生产加工过程中,工器具及人员清洗消毒不彻底,造成菌落总数增加,污染程度严重,不符合生产加工卫生要求。结合本次试验表四的数据及先前对冷鲜肉的一系列检验,可判断,车间人员卫生状况除了屠宰过程中对胴体的影响之外,分割车间的卫生状况、工作人员和器具的卫生状况和消毒最终会影响菌群的数量,不洁净的车间人员和器具会使肉品产生二次污染。因此,在生产加工前将刀具用82℃热水按规定时间进行清洗消毒。尤其是在中途进行2h一次的消毒。

3 讨论

(1)从大量试验数据可以看出:冷鲜肉微生物除了内源性即动物屠宰后,体内或体表的微生物进入肌肉外,主要受外源性微生物的影响。动物在屠宰、加工、运输等过程中,微生物从水、工器具、人员卫生、预冷间温度、车间温度及肉中心温度等外界环境中进入肌肉,促成微生物污染,并在温湿度等条件适宜其生长的情况下,大量繁殖,严重影响冷鲜肉的货架期。(2)在处理冷鲜肉的污染方面(尤其是对微生物的污染)工人修割是最差的一种办法,因为病原菌是看不见的,污染程度不能完全依赖造作者的主观愿望而受到控制。分割时没有消毒的道具,保护手套,尤其会造成细菌的污染扩散到实际上是污染程度较小的部位肉上,造成交叉污染。生产企业应意识到肉品洁净是决定冷鲜肉货架期的重要因素之一,应立即建立肉品菌落清洁、控制、抑制系统,并在公司HACCP体系中对其做确切的描述和规范。(3)经调查分析发现,屠宰作业工艺对冷鲜肉品质有一定的影响,具体包括:活畜运输、宰前处理、击晕、电刺、屠宰技术的使用等以及屠宰过程中的卫生控制。就此环节,国内企业采用的措施以及控制程度不够,这也是国外冷鲜肉产品更加安全的原因。追溯原因很多企业对屠宰过程中的卫生控制及待分割产品的原始卫生状况保持还很难把握,如何有效减少生产过程中每个胴体表面的污染物,降低有害的微生物数量,同时影响肉品表面的温度,成为困惑大多数企业家的难题。

4 结论

从整个试验设计和数据来看,主要影响冷鲜肉货架期的是在生产过程中各车间对温度的控制,其次是生产加工环节的卫生控制,结合试验数据,可以看到,冷鲜肉储藏在达到国家标准温度的车间内加工和储存,菌落总数将会得到了有效的控制。如何有效减少生产过程中每个胴体表面的污染物,降低有害的微生物数量,同时把重点放在控制肉品本身温度,相比同类产品会有更长的货架安全期,这就需要对肉品本身进行适当的清洗除菌处理,严格控制整个生产加工过程中车间的温度。

4.1 从原料肉卫生方面分析

首先要保证牛胴体表面无污染,必须从屠宰开始就要严格控制屠宰过程中胴体卫生,对其胴体进行有效的冲洗(冲洗时间大于5min),保证胴体干净无污染,这是确保冷鲜肉卫生的前提条件。

4.2 温度作为微生物是否繁殖的重要条件

对其的严格控制是保证冷鲜肉卫生的关键点。这就要求凡是有温度要求的工序或工作场所应安装温度显示装置。预冷间的温度控制在0~4℃,分割间的温度控制在0~12℃。本次试验设计冷鲜肉加工中温度环节控制不严格,出现预冷间温度大于4℃、肉中心温度大于7℃及分割车间温度大于12℃的情况,从数据显示得知,这样的温度变化,易造成微生物菌落总数的大量繁殖,缩短其货架期。

4.3 从生产加工过程人员卫生控制方面思考

公司从事肉类屠宰加工、检验和管理的人员,应保持个人清洁,严格遵守生产加工中的人员卫生管理规范,进车间洗手消毒应彻底,工人的手是与肉直接接触频率最高的,若不干净造成交叉污染,会直接影响冷鲜肉的货架期。除此之外,就是工人的工作服、鞋帽等应清洁卫生。

4.4 从车间设施、设备卫生控制方面思考

首先车间应严格遵守公司的卫生规范,冷鲜肉的加工事项极为严格的程序,这就要求加工的设施、设备要规范、清洁。车间的设备、工器具应采用无毒、无气味、不吸水、耐腐蚀、易清洗消毒坚固的材料制作。通过对分割肉的刀的卫生检验发现,钢质不好,易出现锈斑的刀,这样的工器具势必会影响到冷鲜肉的品质及货架期。其次就是加工中的工器具应有专门的消毒间进行清洗消毒,保证消毒的热水在82℃以上。

[1]中国食品安全战略研究课题组, 中国食品安全战略研究[J].农业质量标准, 2005(1): 4-7.

[2]徐岩译.现代食品微生物学[M].北京: 中国轻工业出版社, 2001.

[3]张子平.冷却肉的加工技术及质量控制[J].食品科学, 2001, 22.

[4]美国食品与药品管理局(FDA)编.细菌学分析手册[M].北京:轻工业出版社.1986: 424.

[5]GB 5750-85.1986.中华人民共和国卫生部.生活饮用水标准检验法[S].

[6]GB 4789.2-2010.中华人民共和国卫生部.中华人民共和国国家标准管理委员会.食品卫生微生物检验.菌落总数测定[S].

[7]GB15979-2002.中华人民共和国卫生部.中华人民共和国国家标准管理委员会.一次性使用卫生用品卫生标准[S].