竹粉内部塑化/LDPE复合材料热融合稳定性的研究

孙恩惠 孙丰文 张 彰,3

(1 江苏省农业科学院 农业资源与环境研究所 南京 210014 2 南京林业大学竹材工业学院 南京 210037 3 江苏出入境检验检疫局 南京 210000)

我国竹材工业化利用主要是毛竹及大径级竹材,但利用程度主要是对毛竹的初步加工利用,且利用率不高,造成大量竹材资源浪费,大大降低竹子的附加值。竹材资源利用率低,主要由于竹材等天然纤维材料的加工利用方法很有限,金属、塑料和玻璃可以在高温时的液相状态下进行加工,天然纤维材料则不能。其关键原因在于竹木等天然纤维材料缺乏塑性,不能熔融、溶解或充分软化以便浇铸、模压等成型加工。因此,竹材等制品的加工工序繁琐、材料利用率低、产品功能性受到限制。

采用天然材料与非天然材料的复合,以及木、竹材改性等技术创造出新的、能满足人们需求的高性能生物型复合材料是目前主要研究发展方向[1-6]。从国内外竹塑复合材料的生产现状分析,竹塑复合材料仍存在许多关键性技术尚未解决,如竹材属于多羟基极性材料,其本质特性决定着它与塑料界面相容性差;竹材属多孔性的吸湿性材料,含水率严重影响竹塑界面相容性和成型加工;竹材属于易燃性材料,在高温下易炭化,与塑料的成型工艺不匹配。这些问题使得竹塑复合材料的性能及用途受到很大的限制,产品优势不能充分发挥。

本试验以竹材加工长条剩余物的粉碎物料为研究对象,采用低温碱液润胀、苄基化改性处理方法[7,8],加强竹材纤维热塑性的基础性和应用简便化研究,寻找更有效的植物纤维塑化改性方法,使植物纤维塑化工程简单化,促进竹材加工利用技术革新,为更多的竹材加工技术和产品开发提供理论基础。

1 材料与方法

1.1 供试材料

低密度聚乙烯(LDPE)小颗粒,密度0.926~0.940 g/cm3,熔点115℃,昆山鸣电塑业包装有限公司;竹粉(BP),目数为40~60目,水分含量8%~10%,取自江西林业科学研究院2年生毛竹;氯化苄(C7H7Cl),AR,上海凌峰化学试剂有限公司;氢氧化钠(NaOH),AR,上海凌峰化学试剂有限公司;工业级乙醇;蒸馏水,实验室自制;方形玻璃反应器皿,自制。

1.2 仪器及设备

BH7-SKSP型500 mL三口烧瓶;2 500 mL布氏抽滤瓶;XD型旋片式真空泵;DZ-1BC型电热真空干燥箱;DZF-6090电热恒温鼓风干燥箱;SDH-408L型恒温恒湿试验箱;PL电子天平;LZ-3012型平板硫化机;游标卡尺;15 cm培养皿;Quanta 200型环境扫描电子显微镜。

1.3 材料的合成

1.3.1 塑化竹粉的合成

在500 mL的三口烧瓶中加入一定量的绝干竹粉与一定浓度的氢氧化钠溶液50 mL,搅拌均匀,在0℃下润涨2 h;然后加入一定量的氯化苄(醚化剂),在油浴中120 ℃下反应一定的时间,升温速度控制在5 ℃/min。降至室温,分离液固物料。将反应产物(固相)用清水和工业乙醇交替洗涤4~6次,真空抽滤后将产物在70 ℃下真空干燥12 h,最终得到新型塑化竹粉材料[7,9]。

1.3.2 塑化竹粉与聚乙烯复合材料的制备

将塑化竹粉(B B P)和未处理竹粉(UBP),按质量分数10%、20%、30%与聚乙烯(聚乙烯占质量分数的90%、80%、70%)分别均匀混合,按干法纤维板的工艺组坯在硫化机上热压,温度120 ℃,时间2 min/mm,压力2.0 mPa。制得UBP/LDPE聚乙烯复合材料和BPP/LDPE复合材料。

1.4 测试方法

1.4.1 改性竹粉接枝率测定

由于竹材化学组成的非均一性,很难甚至不可能用一般计算纤维素衍生物取代度的方法来计算竹材的取代度,因而利用塑化竹粉的接枝率来估价竹材的醚化反应程度。接枝率的计算公式为:

式中,S为改性竹粉的接枝率,M1为竹粉塑化前初始质量,M2为反应产物质量。

1.4.2 竹粉吸湿率测定

取一定量的UBP和BBP,均匀的铺放于直径15 cm的培养皿中。放入鼓风干燥箱中,在105 ℃下干燥6 h。部分样品置于温度20 ℃,相对湿度90%的恒温恒湿箱中,测吸湿质量增重率;部分样品分别置于5 ℃、25 ℃、45 ℃、65 ℃处理若干时间,测量质量的极限吸湿率。

1.4.3 BP/LDPE融合界面

采用荷兰FEI公司Quanta200型环境扫描电子显微镜观察。条件:将样品干燥表层涂有钯和金,导电处理后电镜观察。

1.4.4 BP/LDPE复合材料力学性能

将1.3.2制得样品,参照GB/T17657-1999《人造板及饰面人造板理化性能试验方法》规定测试。拉伸强度:样品规格为100 mm×25 mm×2 mm,拉伸速率10 mm/min;弯曲强度测试:试样尺寸长度L=(20 h+50)mm ±2 mm,宽度b=50 mm±1 mm,h为试件公称厚度,加载速度10 mm/min。

2 结果与分析

2.1 不同反应条件的塑化竹粉

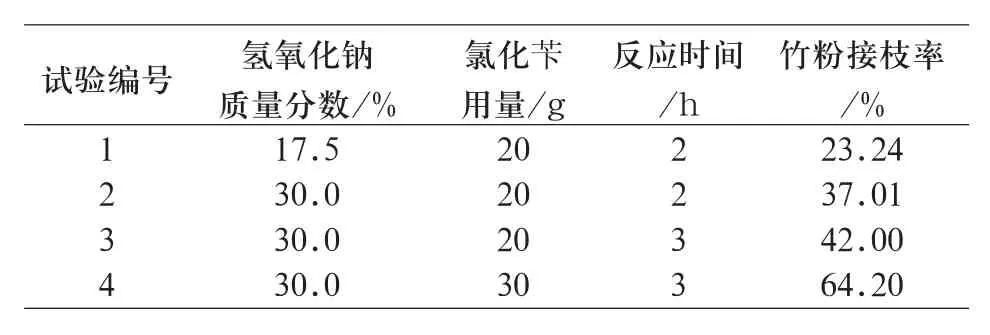

不同反应条件对改性竹粉增重率影响的测定结果见表1。由表1可以看出,当氯化苄用量和反应时间一定时,竹粉接枝率随碱液浓度的增大而增加,这主要由于竹材细胞壁的结构致密,而改性剂氯化苄分子体积较大,很难与竹材组分上的羟基接触并发生取代反应,因此必须使用氢氧化钠作为润胀剂及催化剂,使半纤维素及竹质素的网状结构溶胀,纤维素结晶结构得以破坏,从而使羟基裸露出来与醚化剂进行反应(试验编号1、2)。这与王东华、余权英等研究结论一致[10];当碱液用量和氯化苄一定时,延长反应时间利于促进竹粉接枝率的增加(试验编号2、3)。这与张彰、王东华等以速生杨及东北红松为研究对象的结论有所差异[8,11]。这是因为竹材与木材的化学组成类似[12],其组成成分及构造与木材却有较大区别[13],竹材没有径向传递组织和形成层,具有节间分生组织,且无横向的射线组织,使得在催化剂、醚化剂用量相同的条件下,竹材塑化需要更长的时间,促使醚化剂渗入发生接枝反应[7]。竹粉接枝率随醚化剂用量的增加而大幅增加(试验编号3、4),当碱液用量及反应时间一定时,加大醚化剂用量可以促进接枝反应进行。

表1 不同反应条件对改性竹粉接枝率的影响

2.2 塑化竹粉的吸湿特性

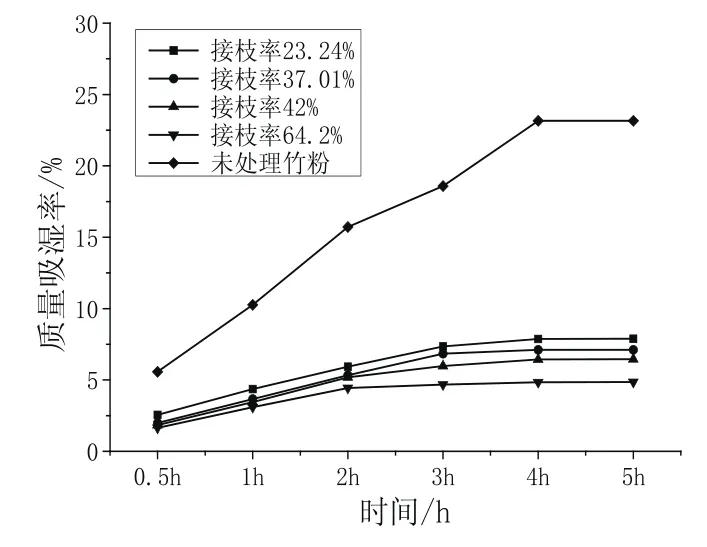

图1是塑化竹粉吸湿质量增重率随时间的变化趋势图。由图可知,不同接枝率的竹粉质量吸湿率随时间的延长均有所增加至质量平衡,但塑化竹粉质量吸湿率显著小于未处理竹粉。吸湿质量增重率随塑化竹粉的接枝率增大而降低,且当接枝率为64.2%时,质量吸湿率增加量明显小于其他处理,这与孙丰文、张彰的研究结论一致[8]。这是由于竹粉经过低温碱液润胀后,纤维素结晶结构破坏,氯化苄可充分渗入竹粉内部进行接枝共聚,由于引入到竹材内部的苄基有较大体积且具非平面结构,可以有效地撑开纤维素分子链之间的距离,使得塑化后的产物纤维素分子间作用力减弱,且改性产物接枝率大,由于接入的苄基具有较小的极性,所以使得塑化竹粉具有较小的极性[14]。将未改性及接枝改性处理过的竹粉分别投入水中,观察发现未改性竹粉很快均匀分散于水中,而塑化竹粉漂浮在水面,表明竹粉经过苄基改性后,表面极性降低。

图2是塑化竹粉及未处理竹粉在不同温度下质量极限吸湿率。其中未处理竹粉的质量吸湿率比塑化竹粉的高3倍以上,且不同接枝率的竹粉质量吸湿率随着温度的升高都有所提高,但变化趋势不大,表明温度对塑化前后的竹粉均无显著影响。

图1 质量吸湿率与时间的关系

图2 质量吸湿率与温度的关系

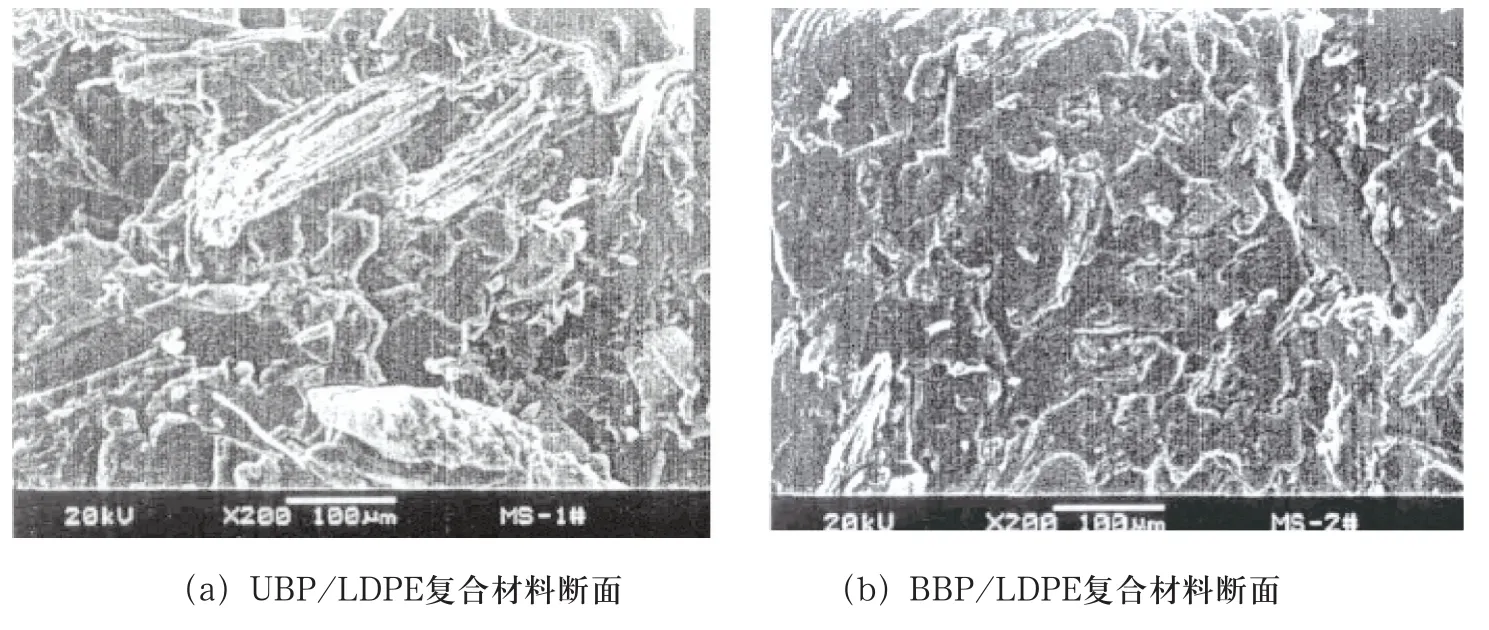

2.3 UBP/BBP与LDPE复合材料断面形貌

图3为质量分数占30%的UBP、BBP分别与质量分数为70% LDPE复合材料的断面扫描电镜。界面是复合材料极为重要的微细结构,其结构与性能直接影响复合材料的性能。其中图(a)可以看出,添加30%竹粉的聚乙烯界面清晰,竹粉呈纤维束线性状,周围有空隙,分散不均匀,竹粉颗粒在断面处较易脱落;图(b)是添加30%塑化竹粉的聚乙烯,由于塑化竹粉具有良好的热塑性和憎水性,它与聚乙烯之间形成稳定均匀的界面层,分散也较均匀,竹粉的纤维线性结构基本消失,塑化竹粉与聚乙烯之间具有良好的界面相容性。将质量相同的UBP、BBP颗粒分别热压,观察到BBP具有很好的热流动性,UBP热压后表面粗糙且容易断裂,而BBP可压制成半透明薄片,表面具油性、光滑无裂纹。

图3 UBP/BBP与LDPE复合材料SEL图

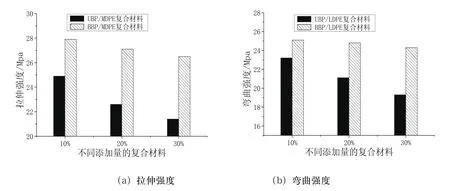

2.4 改性竹粉/LDPE复合材料力学性能

竹粉、塑化竹粉与聚乙烯的比例关系对复合材料的力学性能有较大的影响。图4为竹粉/改性竹粉与LDPE复合材料的力学性能测定结果。从图4可以看出,当竹粉添加量为10%时,BBP/LDPE复合材料拉伸强度提高了12.05%,弯曲强度提高了8.18%。

图4 竹粉/改性竹粉与LDPE复合材料的力学性能

竹粉经低温碱液润胀、苄基接枝后,由于非极性大分子苄基的引入,降低了竹粉的极性,提高了竹粉的分散均匀性,改善了竹粉与LDPE界面相容性,2者复合后界面粘合力大幅提高。当其用量增加后,BBP/LDPE复合材料的力学性能明显优于UBP/LDPE复合材料。另外随竹粉添加量的增多,BBP/LDPE材料的拉伸强度及弯曲强度均有所下降,但总的趋势比较平稳,而UBP/LDPE复合材料拉伸强度及弯曲强度大幅降低。当竹粉用量相同时,BBP/LDPE复合材料的拉伸强度高于UBP/LDPE复合材料,说明改性后的竹粉表面极性与LDPE极性相近,能够更好的融合。随BBP添加量的增多复合材料弯曲强度基本保持不变,表明竹粉塑化后与LDPE形成良好的界面相容性。

这一结论与杨杨桂成等[15]观察的热处理、乙酰化及硅烷偶联剂处理剑麻纤维复合材料的力学性能,发现预处理均无助于界面粘结的提高不一致。说明选择合适的表面处理,才能更有效地改善复合材料的性能。而Kalapradad G等[16]研究发现纤维的预处理对复合材料的力学性能产生明显的影响。刘晓晔等[17]通过对黄麻进行碱液预处理后,测定黄麻纤维毡增强聚丙烯复合材料的力学性能能明显提高。

3 小 结

(1)竹粉经过苄基内部塑化改性后,可自行粘合成半透明板,呈塑料状。塑化竹粉与LDPE按照一定比例混合形成的复合材料可形成稳定的界面融合层,且苄基化竹粉分散均匀。

(2)塑化竹粉吸湿质量增重率较未处理的普通竹粉大幅降低,吸湿质量增重率随塑化竹粉的接枝率增大而降低,塑化竹粉在不同温度处理下的质量极限吸湿率变化不大,塑化竹粉具有较好的憎水性。

(3)与UBP/LDPE复合材料相比,BBP/LDPE复合材料的拉伸强度和弯曲强度有较大程度的提高。随塑化竹粉用量的增加,弯曲强度基本保持不变,塑化竹粉与LDPE形成稳定的界面融合。

[1]王澜,胡乐满.提高木塑复合材料相容性的研究[J].上海塑料,2004(3):32-36.

[2]Hill C A, Khalil H P.The effect of environLental exposure upon the Lechanical properties of coir or oil palL fiber reinforced coLposites[J].Journal of Applied PolyLer Science, 2000(77):1322-1330.

[3]Joly C, Gauthier R, Escoubes L.Partial Lasking of cellulosic fiber hydrophilicity for coLposite application:Water sorption by cheLically Lodified fibers[J].Journal of Applied PolyLer Science,1996(61):57-69.

[4]Liao B, Huang Y H, Cong G L.Influence of Lodified wood fibers on the Lechanical properties of wood fiber-reinforced polyethylene[J].Journal of Applied PolyLer Science, 1997(66):1561-1568.

[5]Patil Y P, Gajre B, Dusane S,et al.Effect of Laleic anhydride treatLent on steaL and water absorption of wood polyLer coLcoLposites prepared froL wheat straw,cane bagasse, and teak wood sawdust using novolac as Latris[J].Journal of Applied PolyLer Science, 2000(77):2963-2967.

[6]张彰,孙丰文,张茜.酯化、醚化改性对竹材热性能的影响[J].南京林业大学学报,2009,33(6):6-10.

[7]孙恩惠.塑化竹工程材料的研究[D].硕士论文,南京林业大学,2011.

[8]孙丰文,张彰.杨木竹单板苯甲基化改性研究[J].南京林业大学学报,2008,32(6): 85-88.

[9]孙恩惠,孙丰文.竹材加工剩余物苯甲基化改性试验[J].林业科技开发,2012,3(26):73-78.

[10]余权英,蔡宏斌.苄基化木材的制备及热固性研究[J].林产化学与工业,1998,18(1):23-25.

[11]王东华,程发,冯建新,等.相转移催化剂对苯甲基化木材制备的影响[J].天津大学学,2000,33(6):806-810.

[12]虞华强.竹材材性研究概述[J].世界竹藤通讯,2003,1(4):5-9.

[13]黄盛霞.竹材的构造与力学行为的关系[D].硕士论文.安徽农业大学,2007.

[14]李运波.苄基化木材及其复合材料的制备、结构、与性能[D].硕士论文.华侨大学,2006.

[15]杨桂成,曾汉民,李家驹.剑麻纤维增强聚氯乙烯工艺与性能的研究[J].玻璃钢/复合材料,1995(6):22-26.

[16]Kalapradad G, Joseph K, ThoLas S.Influence of short glass fibre addition on the Lechanical properties of sisal reinforced low density polyethylene coLposites[J].Journal of CoLposite Laterials, 1997,31(3):509-526.

[17]刘晓晔,戴干策.黄麻纤维毡的表面处理及其增强聚丙烯复合材料的力学性能[J].复合材料学报,2006,3(5):63-69.