4Cr13塑料模具钢锻造工艺研究

苏继伟 曲远东(中冶京诚(营口)装备技术有限公司,辽宁115004)

塑料模具钢是非金属成形模中用量最大的一种模具,除要求有一定强度、韧性、硬度外,还对钢的冷加工性能、热处理工艺性能、镜面性能、光洁度、蚀刻性能、耐磨性能、抗磨损性能等有特殊的要求。

1 试验材料

4Cr13属于马氏体类型不锈钢,经热处理后,具有优良的耐腐蚀性能、抛光性能、较高的强度和耐磨性,适宜制造承受高负荷、高耐磨及在腐蚀介质作用下的塑料模具、透明塑料制品模具。

4Cr13塑料模具钢的化学成分如表1所示。

实际生产中要尽可能降低P、S含量,降低钢中H、O、N含量,一般要求H含量≤2×10-6。要采用有效的工艺措施,提高钢水纯净度和表面质量,减少钢锭的偏析、缩孔和疏松。

表1 4Cr13塑料模具钢的化学成分(质量分数,%)Table 1 Chemical composition of 4Cr13 plastic mold steels (mass fraction,%)

表2 非金属夹杂物Table 2 The nonmetallic inclusions

2 技术要求

(1)非金属夹杂物合格级别见表2。检验标准按GB/T10561—2005执行。

(2)锻件表面质量及超声检测要求:(a)不允许有目视可见的裂纹、缩孔、折叠等缺陷;(b)单个∅2 mm~∅3 mm缺陷的个数不得超过3个,∅3 mm~∅4 mm缺陷的个数不得超过1个;(c)长条或密集形点状不连续的当量平底孔直径≤∅2 mm。

3 工艺流程

4Cr13模块的规格范围为:宽度:800 mm~1 000 mm,厚度:160 mm~500 mm。采用5 t~11 t镇静钢锭制造。工艺流程:钢锭热送→入炉加热→锻造→热处理→锻件检验→入库。

3.1 锻造加热

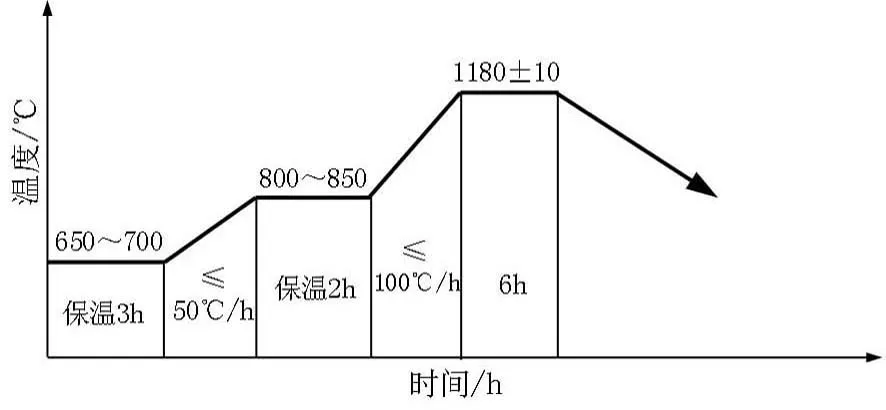

锻造加热过程的主要参数是加热温度和保温时间。

钢锭的加热温度和保温时间是根据钢锭的材质和断面尺寸等因素进行选取的[1]。为了防止因低温性能差而出现过大的组织应力,要求在低温下缓慢加热。因此,钢锭加热时采用650~700℃保温,然后缓慢升温到800~850℃,升温速度≤50℃/h。

图1 锻造加热曲线Figure 1 Heating curve of forging

图2 改进的加热曲线Figure 2 The improved heating curve

由于850℃以上钢锭的导热性能很好,为了防止晶粒过分长大,影响锻造性能,所以在850℃以后快速加热到始锻温度。锻造加热曲线如图1所示。

对首次生产的4Cr13塑料模具钢模块进行超声检测,在整个工件中心部位均发现∅2 mm以上的密集型缺陷,进而对缺陷部位进行高倍检查,发现颗粒状碳化物条带。由于4Cr13塑料模具钢在生产过程中属于高碳钢,而且合金含量比较高,极易出现微观偏析的现象,在钢锭加热过程中通过提高始锻温度和增加保温时间,进行高温扩散,可有效降低偏析程度,实现化学成分均匀化,保证锻件的内部质量。改进的加热工艺如图2所示。

3.2 锻造工艺

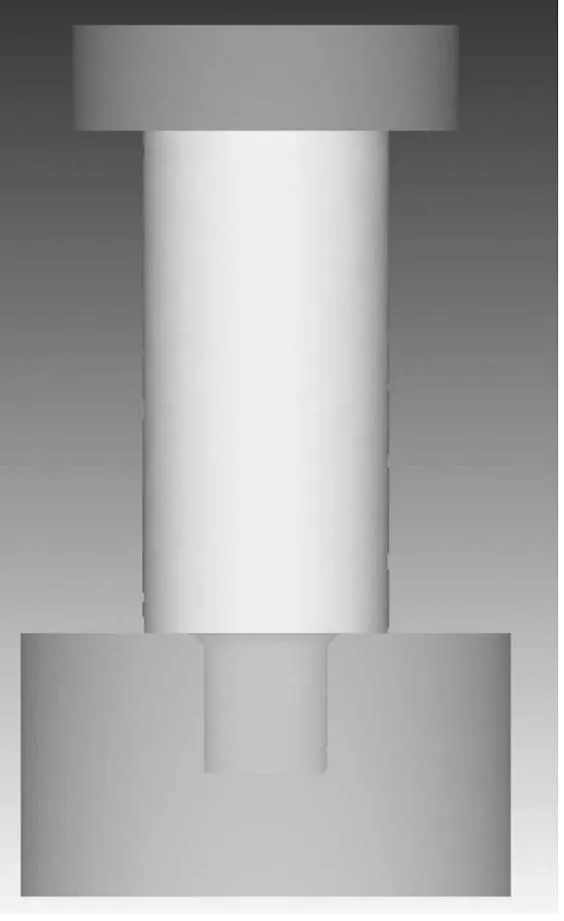

根据公司设备及工装辅具情况,锻造过程采用两镦两拔,并对镦粗过程进行数值模拟,以确定最优镦粗高度。

图3 镦粗工艺几何模型Figure 3 Geometrical model of upsetting process

镦粗采用上镦粗板和下漏盘,采用模拟软件deform-3d对镦粗过程进行模拟。模拟镦粗工艺建立的几何模型如图3所示。不同压下量情况下锻件的等效应变情况如图4所示。

钢锭在凝固过程中不可避免地存在疏松、缩孔、非金属夹杂物等冶金缺陷。为了破碎钢锭的铸态组织,锻合钢锭内部的疏松、孔洞等缺陷,应有足够的变形量,缺陷周围为负的静水压力,合适的锻造温度和保温时间;孔隙表面未被氧化,不存在非金属夹杂物。图4中给出了不同压下量的情况下坯料等效应变的分布情况。从图4可以看出,在镦粗过程中,除与上镦粗板和下漏盘接触处外,坯料心部先开始变形;并且随着压下量的不断增大,心部等效应变逐渐增大,而且最大等效应变发生在坯料心部,等效应变最小区域发生在上下接触面部分。当坯料压下量在50%时,坯料大部分区域等效应变达到0.625以上,心部等效应变达到1,而上下与工辅具接触处等效应变小于0.25[2],可以通过后续拔长过程进行进一步压实,以保证心部质量。

大钢锭中心部位杂质较多,疏松、残余缩孔较严重,不易完全被锻合,主要是由于锻不透所致。因此,在拔长过程中,必须保证足够的压下量和合理的砧宽等因素,使锻件端部呈现凸出的现象,在锻件心部产生足够的变形,锻合心部缺陷。

4 理化检验结果

非金属夹杂物检验结果如表4所示。

表4 非金属夹杂物检验结果Table 4 The test results of nonmetallic inclusions

锻件表面及超声检测结果满足技术要求。

5 结论

(1)从理化检验结果可知,所选用的锻造工艺是合理可行的。

(2)在设计4Cr13塑料模具钢锻造工艺时,应根据工厂设备情况考虑采用高温扩散和两镦两拔工艺,这对于解决钢锭偏析问题和孔隙锻合问题有一定的作用。

[1] 李剑,苏会德,姜丰达.生产优质大截面模块的锻造工艺.山东冶金,2000,22(2):22-23.

[2] 苏继伟,许燕燕. 船用螺旋桨轴锻造工艺研究. 大型铸锻件,2011, 140(2):22-24.