高锰钢热变形行为研究

王 珣 董治中 陈席国 刘晨曦(.中国一重天津重型装备工程研究有限公司,天津300457;.中国一重能源装备材料科学研究所,天津300457)

ZGMn13高锰钢具有加工硬化的重要特征,作为一种传统的耐磨材料,以其优异的耐磨损性能广泛应用于冶金、矿山、建材、铁路、电力、煤炭等机械装备中[1]。然而,高锰钢铸件凝固收缩大,散热性差,铸造过程中极易出现裂纹缺陷,严重影响产品质量和生产效率。承受高冲击载荷的高锰钢铸件往往因裂纹造成非正常失效,导致产品寿命降低。因此,研究高锰钢铸件裂纹产生的原因,采取有效的预防措施以提高成品率,一直是铸造行业和材料工作者的重要课题[2、3]。研究发现,磷在奥氏体中的溶解度很小,且易在晶界和枝晶间偏析形成磷共晶,降低奥氏体晶界强度和结合力,从而使高锰钢在室温下塑性和强度明显降低。磷是高锰钢中的有害元素,也是导致热裂纹的原因之一,应严格加以控制[4~6]。

研究表明锻造高锰钢具有更优良的性能[5、7], 但高锰钢机械加工困难,锻造性能差,长期以来基本上是以铸件形式被使用。国内可以机加工的可锻高锰钢发展缓慢,且缺乏相应的研究。为此,本文研究了高锰钢的热变形行为,观察了变形过程中的组织变化,同时探索了磷元素偏析对高锰钢热变形性能的影响,以期为高锰钢的实际生产制提供指导。

1 实验材料与方法

实验用ZGMn13高锰钢来自铸造成品件,未经过任何热处理,为浇铸后原始铸态组织,化学成分如表1所示。

表1 ZGMn13高锰钢的化学成分(质量分数,%)Table 1 The chemical composition of ZGMn13 high manganese steel (mass fraction, %)

将试样加工成尺寸为∅8 mm×12 mm的圆棒,观察组织后在不同温度下使用Gleeble-3500进行压缩实验。实验条件为:以加热速度50℃/s先加热到1 200℃,保温5 min,再分别降温至1 050℃、1 000℃、950℃、900℃、850℃、800℃等6个温度条件下,保温5 min,然后进行压缩,压缩速率为0.01 mm/s,压缩量为50%。压缩后的试样立即放入水中,再进行组织观察。

按照GB/T13298制备金相试样,采用4%硝酸酒精溶液浸蚀,再用5%盐酸酒精溶液擦洗。采用Zeiss 200 MAT光学显微镜和FEI Quanta 400扫描电镜(SEM)配备EDAX Genesis XM2 能谱仪(EDS)对试样进行微观组织观察和成分分析。

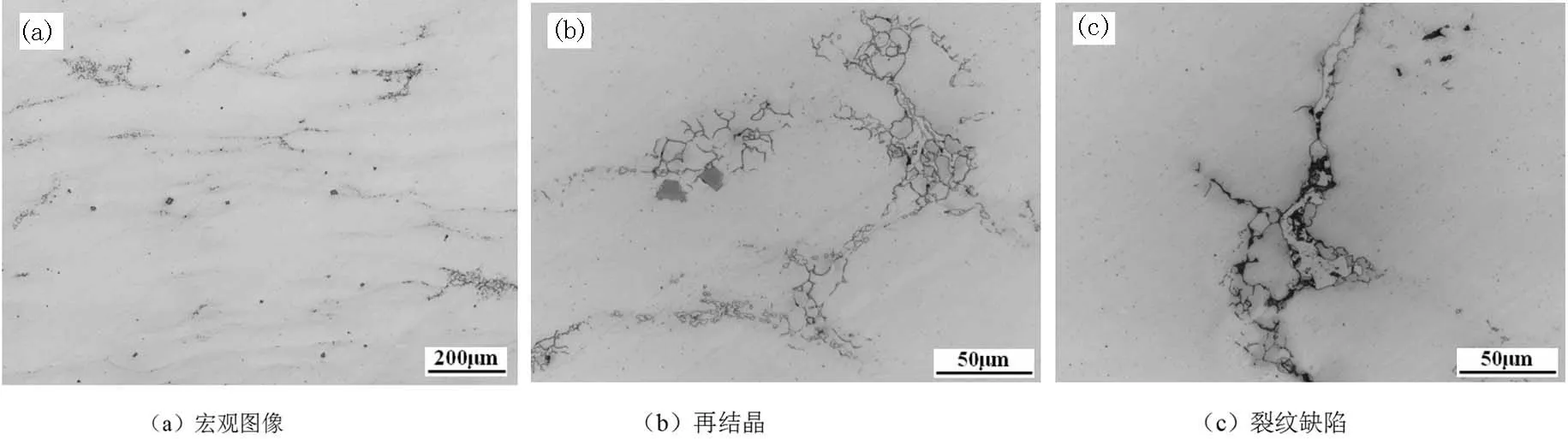

图1 ZGMn13的铸态金相组织Figure 1 As-cast metallographic structure of ZGMn13 steel

CPMoVCrMnFeA区域B区域3.811.620.597.8674.934.302.03-2.000.729.3425.187.3060.33

2 高锰钢铸态组织

铸态高锰钢的金相组织如图1所示,组织粗大、不均匀,由奥氏体+类珠光体(γ+(Fe,Mn)3C)+细珠光体+块状碳化物组成。在局部发现了Mo含量很高的块状碳化物,其旁边发现了磷共晶组织(见图1和表2),说明高锰钢铸态组织中Mo、P等元素偏析严重。并且,在块状碳化物和磷共晶组织周围发现了微裂纹和缺陷,有可能成为裂纹源,如图1(b)所示。

3 Gleeble实验结果

高锰钢分别在800℃、850℃、900℃、950℃、1 000℃、1 050℃下的Gleeble压缩应力-应变曲线如图2所示。由图2可以看出,随着压缩温度的升高,峰值应力显著下降。在800℃进行压缩时,峰值应力约为240 MPa。当温度升高到1 050℃压缩时,峰值应力下降到了69 MPa左右。表明随着压缩温度的升高,高锰钢材料抵抗形变的能力下降。此外,温度升高使材料的硬化减弱,在1 050℃进行压缩时,试样一旦屈服,几乎没有硬化的现象。

对热变形后的ZGMn13高锰钢金相组织进行观察。图3为800℃压缩热变形后的金相组织。由图3(a)可以看出,经过热压缩,组织晶粒变形明显,粗大组织消失,主要为奥氏体组织,晶界处析出细粒状及粗大块状碳化物。经过SEM和DS分析显示,细粒状碳化物主要为含Mo的碳化物,构成了晶界,而大块状碳化物中Mo和P的含量均很高,存在磷共晶组织,见图3和表3。对比图1可发现,经过1 200℃保温、800℃下的压缩热变形,铸态组织中粗大的类珠光体组织和细珠光体组织已经固溶后消失,铸态下大块状的Mo含量很高的碳化物和磷共晶组织仍然存在。

图2 ZGMn13在不同温度条件下Gleeble压缩应力-应变曲线Figure 2 The Gleeble compressive stress-strain curves of ZGMn13 steel under different temperatures

图4所示为950℃时压缩后的金相组织。由图4(a)可见,当压缩温度进一步升高时,组织中的析出物很少,晶界上的细粒状碳化物也基本消失,晶界显示不出。而在原来聚集大块碳化物的区域,组织发生了细化,并发生了明显的再结晶现象,见图4(b)。此外,局部区域仍存在Mo含量很高的碳化物和磷共晶组织,且在磷共晶组织处发现了开裂现象,如图4(c)所示。

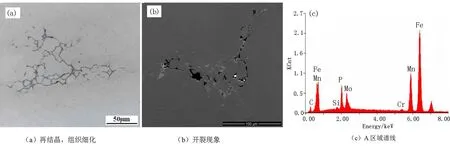

图5所示为1 050℃压缩后金相组织。图5(b)中A区域能谱结果见表4。从图5(a)可以看到,当压缩温度升到1 050℃时,存在明显的再结晶现象。

表3 图3(b)中A、B区域能谱结果(质量分数,%)Table 3 EDS analysis results of A and B zones illustrated in Figure 3(b) (mass fraction,%)

图3 ZGMn13高锰钢在800℃压缩后的金相组织Figure 3 Metallographic structure of ZGMn13 high manganese steel after compression at 800℃

图4 ZGMn13高锰钢在950℃压缩后的金相组织Figure 4 Metallographic structure of ZGMn13 high manganese steel after compression at 950℃

图5 ZGMn13在1 050℃压缩后的金相组织Figure 5 Metallographic structure of ZGMn13 steel after compression at 1 050℃.

CSiPMoCrMnFeA区域1.950.485.866.710.4322.7461.82

图6 Fe-P二元相图Figure 6 Fe-P binary phase diagram

同时析出相更少,碳化物形态更润滑,且沿着再结晶的晶界析出。SEM和EDS分析表明,析出物为含Mo型碳化物与磷共晶组织。在此温度下压缩,沿磷共晶组织晶界发生了更为明显的开裂现象,如图5(b)和5(c)所示。

4 讨论

磷在奥氏体中的溶解度很小,易于在晶界和枝晶处偏析。当磷在奥氏体晶界偏聚浓度很低时,以固溶形态偏聚于晶界。而当磷偏聚浓度高时,在晶界处形成类似Fe3P的结构[5]。而且,磷含量只有达到1%时,在1 005℃才能形成γ+Fe3P的二元磷共晶组织。本研究中高锰钢中的平均磷含量虽然仅为0.046%,远远低于1%,但如前所述,磷在奥氏体中的溶解度很低,在奥氏体高锰钢凝固过程中,磷会富集于未凝固的剩余液相中,使得在剩余液相中磷的浓度不断增加,达到所需浓度。γ+Fe3P的二元磷共晶组织凝固于奥氏体晶界,尤其是三叉奥氏体晶界处,因此在铸态高锰钢组织中沿晶界处会存在磷共晶组织。

图6所示为Fe-P二元相图。从图6可以看出,在1 050℃和1 166℃存在Fe-Fe2P和Fe-Fe3P共晶组织,因此在P偏聚最严重的晶界区域势必存在Fe-Fe2P-Fe3P共晶组织,将存在L→Fe+Fe2P+Fe3P的液-固相反应,即在1 050~1 200℃区间存在液相与固相共存的状态。在本研究的Gleeble压缩实验中,试样先加热到1 200℃,使得珠光体和(Fe,Mn)3C型碳化物溶解充分,再降到不同温度下进行压缩。在较低温度进行压缩,如800℃时,渗碳体还未析出,而磷共晶组织在晶界已经析出,压缩水冷后,组织较铸态均匀,晶粒变形明显,但再结晶细化效果不明显,晶界尤其是三叉晶界处存在变形的粗大块状碳化物(磷共晶碳化物析出后变形)。在高温状态进行压缩时,再结晶明显,当温度达到1 050℃时,由于磷共晶的存在,会有部分保持液相,在一定的外力作用下,可能生成液相通道,使得磷共晶沿再结晶的晶界处析出扩展,成为可能的裂纹源,导致高温压缩时裂纹的产生,如图5所示。同时,由于液相和裂纹的存在,导致试样基本不发生硬化现象。可以预见由于磷共晶的存在,铸件在进一步的冷凝应力作用下,裂纹源进一步扩展成为宏观可见裂纹。

综上所述,高锰钢铸件如果存在明显的磷偏析,存在磷共晶组织,是裂纹产生的原因,并严重影响其可锻性能。

5 结论

(1)Mo偏析和磷共晶组织是高锰钢微裂纹产生的重要原因之一。

(2)高温压缩条件下,铸态组织趋于均匀并细化,且发生了明显的再结晶现象。同时磷共晶组织沿再结晶晶界析出,导致高锰钢产生裂纹,性能恶化。

(3)如果要实现高锰钢可锻性能,需严格控制Mo元素的偏析,并进一步降低P的含量。

[1] 赵培峰, 国秀花, 宋克兴. 高锰钢的研究与应用发展.材料开发与应用.2008(23), 85-88.

[2] 傅排先, 张文宁, 康秀红,等. 厚大高锰钢铸件微裂纹形成机理研究.铸造, 2007(56), 409-411.

[3] 薛福连. 高锰钢铸件裂纹的产生机理探讨.大型铸锻件, 2006(1), 29-30.

[4] 茅洪祥, 李桂芳, 程常桂. 磷对高锰钢的有害影响及预防措施.特殊钢, 1997(5), 30-34.

[5] 张福成, 厚汝军, 吕博, 等. 磷对高锰钢热塑性的影响.机械工程学报, 2009(45), 248-252.

[6] 王仲珏. 化学成分对高锰钢铸件热裂缺陷的影响.大型铸锻件, 2004(3), 10-12.

[7] 马戈, 李志谦, 宋君亮, 等. 可锻高锰钢的研发.热加工工艺, 2003(5), 55-56.