金属矿山矿柱回采时爆破荷载下采空区的围岩稳定性*

费鸿禄,杨卫风,张国辉,郝伟东

(辽宁工程技术大学爆破技术研究院,辽宁 阜新 123000)

目前,矿柱回采与采空区[1-4]处理是许多矿山企业开采所面临的技术难题,因为采空区残留矿柱起到支撑空区顶板的作用,矿柱应力高度集中,要回采这些矿柱,必须采取一定的技术防范手段,保证矿柱在安全回采的同时保持采空区的稳定。

本文中,以内蒙古自治区东乌珠穆沁旗朝不楞铁锌多金属矿采用尾砂胶结充填法回采矿柱处理采空区为现实依据,通过岩体疲劳损伤超声波监测,分析岩石在爆破荷载作用的疲劳损伤,将矿柱累积损伤效应与矿体稳定性分析有机统一,并采用胶结充填法进行数值模拟,分析不同回采方案下矿体稳定性问题,拟为提高矿石回采率、提高矿山企业效益并进一步优化开采方案提供科学指导。

1 现场爆破装药布置及岩体损伤判定标准

岩体爆破损伤累积效应[5-7]的声波探测,是通过检测声波在爆破前后岩体中的声学参数的变化,间接地分析岩体内部结构状态、力学参量以及爆破损伤程度的一种测试技术。

本次现场实验紧跟爆破掘进巷道后进行,沿脉巷道设计掘进21.5m可到达矿体圈定边界,按原计划10次循环全断面爆破完成掘进。但根据现场矿体情况,该段矿体掘进断面为4.0m×3.5m,从开始监测到结束共进行了爆破12次。各组测孔监测12组数据,共计3组36次,炸药单耗为0.75~0.80kg/m3。

基于声波法,确定岩体损伤度D、岩体完整性系数K和声速降低率η之间的关系:

式中:E0为爆破前岩体的弹性模量;E为爆破后岩体的等效弹性模量;v0为爆破前岩体的声波速度;v为爆破后岩体的声波速度。

目前,由于矿山岩体损伤阈值未有明确规定,所以采用我国行业标准SL 47-94《水工建筑物岩石基础开挖工程施工技术规范》,当η>10%时,即判定岩体受到爆破损伤破坏[8-12]。对应的岩体损伤阈值为:Dcr=0.19。

2 实验结果与数据分析

2.1 岩体爆破累积损伤分析

通过岩体声波测试,得到声速-深度曲线,判别即有开挖爆破影响深度。由于孔口小于0.4m的孔深范围不能将水灌满,不能获得有效数据。通过一号竖井下三中段穿脉巷道爆破掘进进行现场超声波监测,3组测孔12次爆破后的超声波监测数据见图1。

图1 多次爆破下的声速-孔深曲线Fig.1 Sound velocity varied with hole depth under multiple blasting

2.2 岩体爆破累计损伤增长规律

以各次爆破矿体声速-孔深监测数据为基准,测试孔深度1.8m以下矿体受爆破振动影响较大,导致各次爆破后该段深度内声速离散化较大。图2为爆破后3组测试孔各深度的爆破损伤度。

图2 多次爆破下的岩体损伤Fig.2 The ore body damages under multiple blasting

由图2可见,爆破作用使岩体完整性不断劣化,损伤加剧。岩体损伤增量ΔD与爆破次数之间呈非线性递增关系,与掘进面炸药用量、爆破形式及爆心距等因素有关,矿山穿脉巷道爆破作业对邻近巷道围岩的影响较小,主要表现为对其围岩松散区的振动冲击。

由图2也可见,爆破后岩体损伤量D随爆破掘进次数的增加呈现递减趋势,由于随着掘进面的推进,爆源距测试孔距离变大,各次爆破后矿体损伤量D降低,在爆源与测试孔距离大于12.5m时,损伤程度D降低,在第6次爆破后曲线平顺。

由上述分析可知,断面掘进爆破对所在巷道深度在12.5m内影响较大,当掘进面(爆源)大于这个距离时,爆破振动对间柱及围岩影响降低。

3 采空区尾砂胶结物充填处理和数值模拟

朝不愣铁锌多金属矿北矿带一号竖井下,一中段和二中段拟采用尾砂胶结物充填采空区回采矿柱。为了研究胶结物充填采空区后采空区围岩顶板的稳定性和矿柱回采过程中相邻采空区在有充填体下的矿体稳定情况,采用FLAC-3D软件进行定量计算,分析围岩顶板应力重分布、位移变化及间柱受力状态分布状况。根据变形受力情况,做出正确的判断,找出矿柱回采过程中的地压活动规律,进一步指导矿柱回采工作的进行以及采空区稳定性处理。

3.1 模型建立及力学参数

计算模型以矿山实际情况进行编程处理,同时基于一定假设条件[13],完成矿山的稳定性分析。采空区采用尾砂胶结充填,简化空区结构和回采矿柱步骤,合理选择计算域和计算模型,确定计算模型边界约束条件,正确选取模型单元的力学参数及其破坏准则等。

体积模量K和剪切模量G与弹性模量E及泊松比ν之间的转换关系如下:

模拟中采用理想弹塑性模型,屈服准则采用Mohr-Coulomb强度准则[14-16],屈服函数如下:

式中:σ1为最大主应力;σ3为最小主应力;φ为摩擦角;c为粘聚力;σ为岩石抗拉强度。当岩体内某点应力满足fs<0时,发生剪切破坏;当满足ft>0时,发生拉伸破坏。

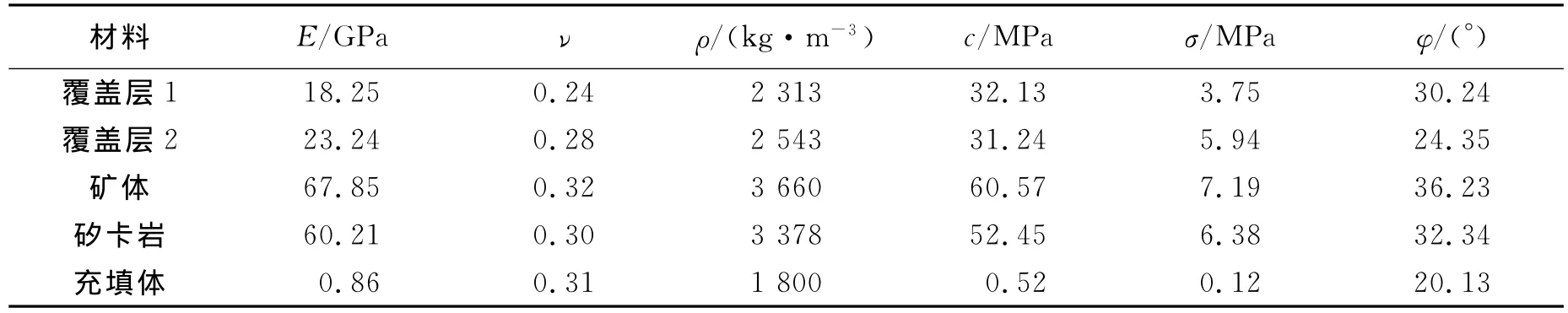

材料参数见表1。

表1 材料参数Table1 Parameters of materials

3.2 回采方案和相应结果

根据现场实际共确定3种矿柱回采方案:

方案1:采矿柱中间6m,两边各留2m支撑顶板;

方案2:采矿柱中间8m,矿柱沿高度10m处留2m高点柱;

方案3:沿矿柱高度,10m以下采矿柱中间6m,10m以上采矿柱中间8m。

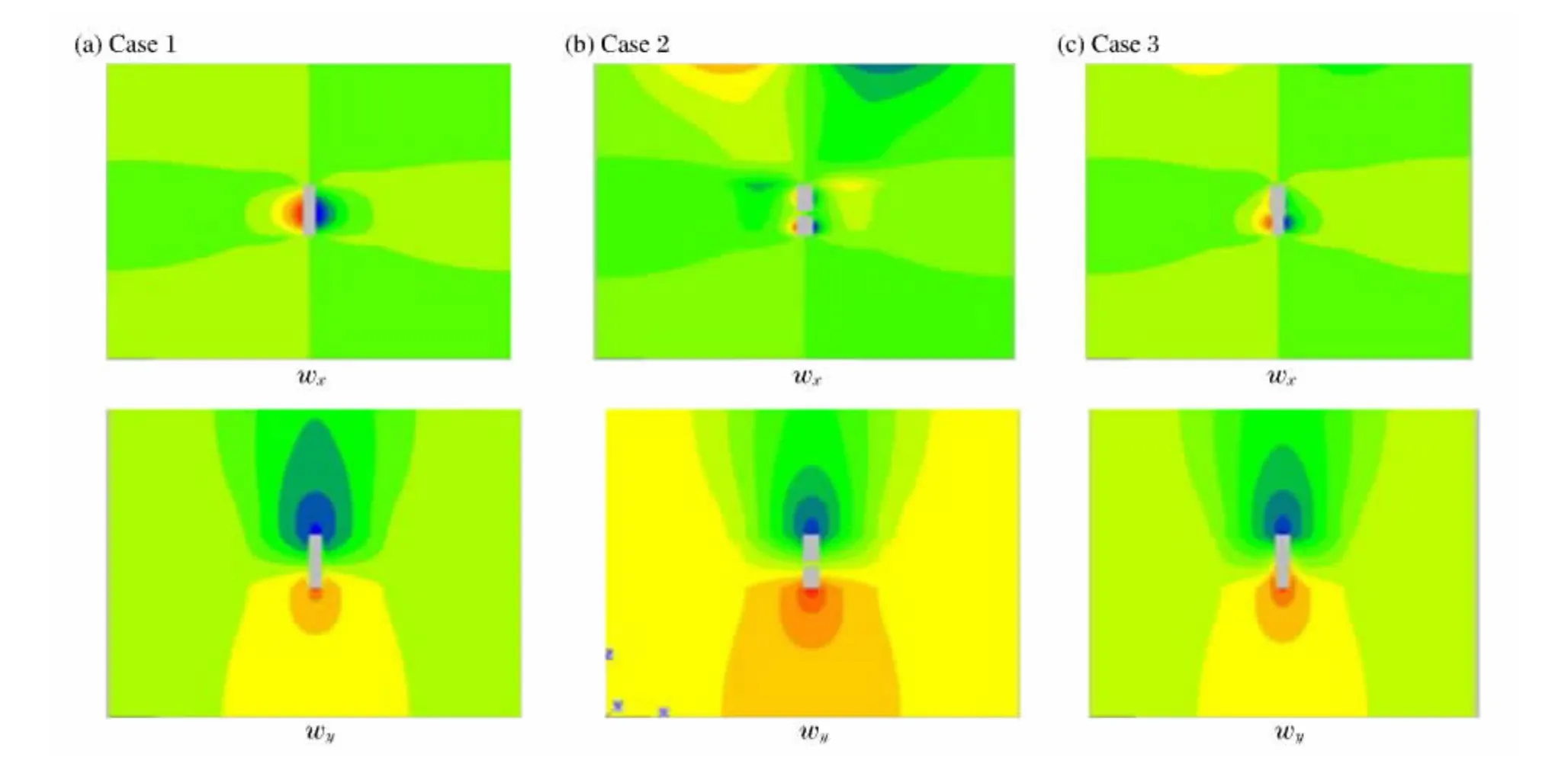

不同回采方案位移分布云图如图3所示,结果见表2。表中,wx为水平方向最大位移,x为底板起算矿柱高度,wy,t、wy,b分别为顶板、底板的垂直方向最大位移。

图3 水平位移和垂直位移云图Fig.3 The distributions of horizontal and vertical displacements

表2 水平方向和垂直方向的位移Table2 Horizontal and vertical displacements

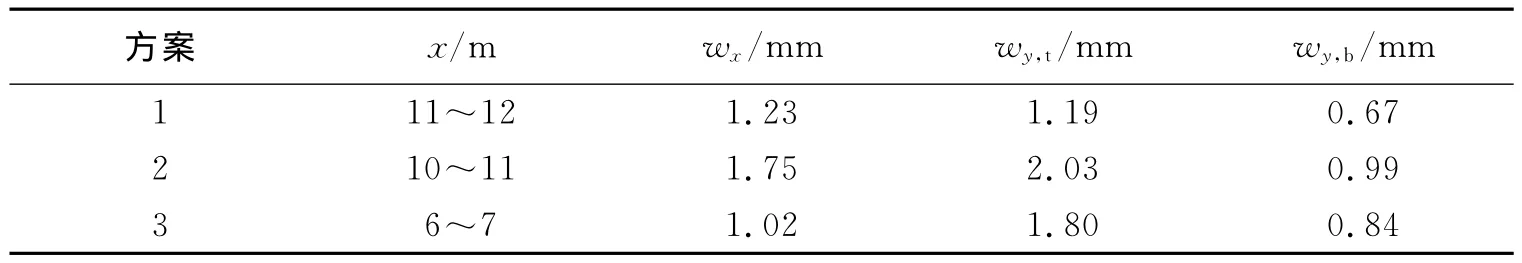

最大主应力与最小主应力云图如图4所示,结果见表3。表中,σa为充填区顶板最大拉应力,σb为回采矿柱顶板最大拉应力,σc为充填区角点最大压应力,σd为间柱最大压应力。

图4 最大、最小主应力云图Fig.4 The distributions of the maximum and minimun principal stresses

表3 回采矿柱最大、最小主应力Table3 The maximum and minimum principal stresses

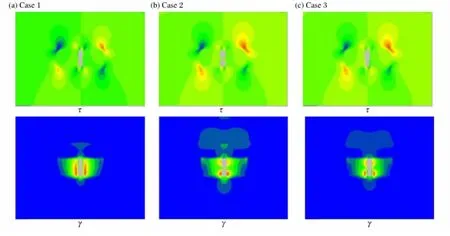

剪切应力及增量分布云图如图5所示,结果见表4。表中,τa为充填区角点最大剪切应力,τb为回采矿柱角点最大剪切应力,γa充填区角点最大剪应变增量,γb回采矿柱角点最大剪应变增量。

图5 剪切应力增量云图Fig.5 The shear stress increment

表4 回采矿柱剪切应力及剪应变增量Table4 The shear stress increment

图6 尾砂充填法回采矿柱Fig.6 The method of paste filling

由数值模拟结果,方案1沿矿柱回采高度自上而下应变增量连续递增,下部接近底边处剪应变增量最大,在以尾砂胶结物充填采空区区域较高时,对回采矿柱作业面不利,充填体可能侧向压溃永久矿柱,导致充填体流入回采间柱空区。方案2和3分别采用横向支档和分级支档的结构形式,逐级降低剪应变增量,降低永久矿柱底部承受过大的充填体侧向应力,从而避免下部矿柱的剪切破坏。通过不同回采矿柱方案的位移分布,最大、最小主应力分布和剪应力、剪应变增量分布的比较,确定方案3进行一号竖井下一中段采空区处理和矿柱回采工作。

尾砂胶结物充填采空区,尾砂充填法回采矿柱,如图6所示。

4 结 论

(1)通过对比一号竖井下一中段相邻采空区充填前后位移云图和应力云图发现:尾砂胶结物充填后采空区范围内应力集中现象得到缓解,采空区角点位置处和间柱位置处的应力降低较显著;充填体作为支护结构与围岩结合共同承受地应力作用,主要承受压应力;充填法处理采空区,空区两侧围岩及间柱应力降低,稳定性增强,降低了构造应力直接对空区围岩和待回采矿柱的影响。

(2)尾砂胶结充填采空区情况下,3种方案都是可行的,但采用分级支档永久矿柱降低了前期因充填体强度不够、可能导致的矿柱断裂致使充填体灌入空区的不良后果。且通过对比发现,采用方案3可以很好地提高永久矿柱的稳定性,在各方案永久矿柱受压应力相差不大时,可以很好地提升侧向支档胶结充填体的能力,从经济和回采工艺上具有方便、简洁等特点。

(3)充填体的强度较低,在未被压实之前很难起到单独支撑顶板的作用,同时前期自重应力下沉降比顶板沉降大,导致充填体上部可能仍存在较大的暴露面积,在理论上顶板有冒落的可能。因此在具体回采时应探明充填体的接顶情况,并对未接顶的充填体考虑接顶问题,本文中针对采用的回采矿柱方案3进行了具体的优化处理,并结合实际进行了施工方案的简化设计,具有重要意义。

[1]解世俊.金属矿床地下开采[M].北京:冶金工业出版社,1986.

[2]王庆军,郭树林,王军民,等.全面采矿一法采场的矿柱回采[J].黄金,2006,27(6):21-23.Wang Qing-jun,Guo Shu-lin,Wang Jun-min,et al.Comprehensive mining method of stope tiberium spike recovery[J].Gold,2006,27(6):21-23.

[3]李宏平,刘樟祥.多层矿体的矿柱回采[J].有色金属:矿山部分,2003,55(1):5-8.Li Hong-ping,Liu Zhang-xiang.Multilayer orebody tiberium spike recovery[J].Nonferrous Metals:Mining Section,2003,55(1):5-8.

[4]余荣炳,万国春.金山金矿房柱法开采的矿柱回采[J].矿业研究与开发,2003,23(3):3-4.Yu Rong-bing,Wan Guo-chun.Jinshan gold room and pillar mining method of mining[J].Spike Mining Industry Research and Development,2003,23(3):3-4.

[5]刘沐宇,徐长佑.地下采空区矿柱稳定性分析[J].矿冶工程,2000(1):19-22.Liu Mu-yu,Xu Chang-you.Underground goaf tiberium spikes stability analysis[J].Mining and Metallurgy Engineering,2000(1):19-22.

[6]赵奎.残矿柱回采与空区稳定性的有限元模拟研究[J].采矿技术,2002(6):51-53.Zhao Kui.The tiberium spikes mining and empty area stability of the finite element simulation study[J].The Mining Technology,2002(6):51-53.

[7]汪旭光,熊代余.第六届国际岩石爆破破碎(Fragblast 6)学术会议综述[J].爆破,2000,17(增刊):1-5.Wang Xu-guang,Xiong Dai-yu.General introduction of Fargblast 6symposium[J].Blasting,2000,17(suppl):1-5.

[8]张丽华,陶连金.节理岩体地下洞室群的地震动力响应分析[J].世界地震工程,2002,18(2):158-162.Zhang Li-hua,Tao Lian-jin.Dynamic response analysis of large underground excavations in jointed rock[J].World Earthquake Engineering,2002,18(2):158-162.

[9]阳生权.隧道围岩爆破地震累积效应研究[J].岩石力学与工程学报,2007,3(8):1451-1454.Yang Sheng-quan.The surrounding rock blasting seismic cumulative effects[J].Journal of Rock Mechanics and Engineering,2007,3(8):1451-1454.

[10]熊代余,顾毅成.岩石爆破理论与技术新进展[M].北京:冶金工业出版社,2002.

[11]Grady D E,Kipp M E.Continuum modeling of explosive fracture in oi1shale[J].International Journal of Rock Mechanics & Mining Sciences,1990,17(2):147-157.

[12]Taylor L M,Chen E P,Kuszmaul J S.Microcrack induced damage accumulation in brittle rock under dynamic loading[J].Computer Method in Applied Mechanics and Engineering,1996,55:301-320.

[13]夏祥,李俊如,李海波,等.爆破荷载作用下岩体振动特征的数值模拟[J].岩土力学,2005,26(1):50-56.Xia Xiang,Li Jun-ru,Li Hai-bo,et al.Udec modeling of vibration characteristics of jointed rock mass under explosion[J].Rock and Soil Mechanics,2005,26(1):50-56.

[14]邱流潮,金峰.地震分析中人工边界处理与地震动输入方法研究[J].岩土力学,2006,27(9):1502-1504.Qiu Liu-chao,Jin Feng.Study of method of earthquake input and artificial boundary conditions for seismic soilstructure interaction analysis[J].Rock and Soil Mechanics,2006,27(9):1502-1504.

[15]黄胜,陈卫忠,杨建平,等.地下工程地震动力响应及抗震研究[J].岩石力学与工程学报,2009,28(3):483-490.Huang Sheng,Chen Wei-zhong,Yang Jian-ping,et al.Research on earthquake-induced dynamic responses and a seismic measure for underground engineering[J].Chinese Journal of Rock Mechanics and Engineering,2009,28(3):483-490.

[16]中华人民共和国行业标准编写组.JTGD 70-2004公路隧道设计规范[S].北京:人民交通出版社,2004.

——以淮南矿区为例