某铀矿上下分区间保安矿柱破坏规律研究

程光华,孙刚友,任 赛

(中核第四研究设计工程有限公司,河北 石家庄 050021)

随着铀矿山开采深度的增加,地质条件逐渐恶化,为保证铀矿山的安全高效开采,在上下分区间留设水平保安矿柱。水平保安矿柱可使上下采区同时进行生产活动;也便于在深部采准工程施工时,减少上下采区间地应力的相互影响[1]。留设的水平保安矿柱稳定与否直接关系到深部开采的安全性。采用数值模拟矿柱破坏规律,可以较为直观、真实地反映保安矿柱的破坏过程[2-5]。通过对留设不同厚度水平保安矿柱的稳定性进行分析,得出该矿山水平保安矿柱的合理尺寸[6-7],同时对上盘岩体的失稳演化规律进行分析。

1 工程背景

某铀矿山矿体赋存标高360~-560 m,埋藏自南向北倾覆,倾角70°,属急倾斜矿床,矿体分布不均。矿体形态为复杂脉状、透镜状,平均厚度为2 m,浅部矿体倾角较陡,深部倾角变缓。矿床地质构造简单,岩石硬度系数f=8~12,岩石质量较好。矿床工程地质条件属简单类型,且构造裂隙导水性差,充水含水层属弱富水性,水文地质条件为简单类型。

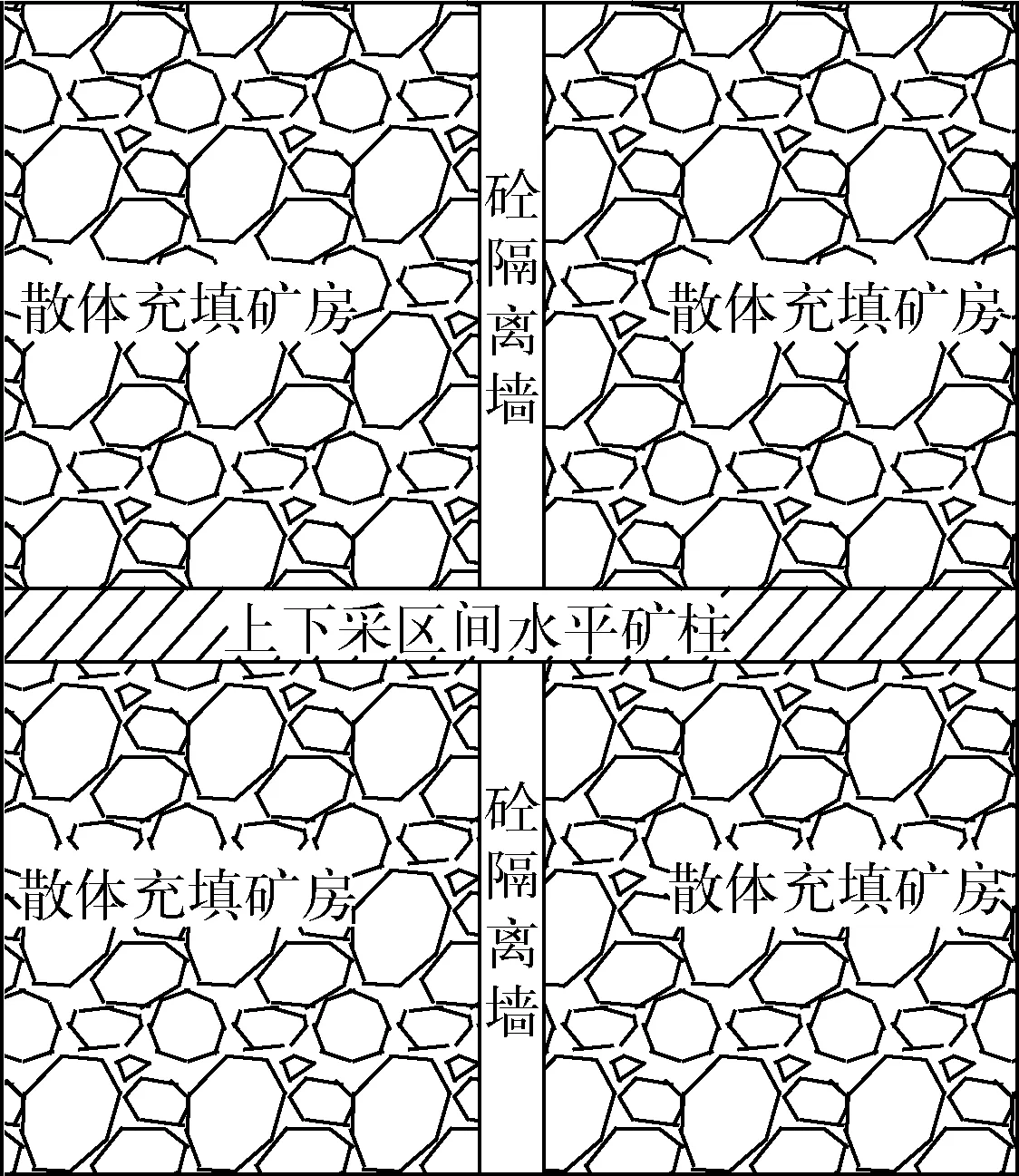

该铀矿床以-280 m标高为界,矿体集中程度有明显变化。针对规模化、集约化开采方案,以-280 m 标高为界分为分上下2个采区,如图1所示。

2 保安矿柱破坏数值模拟

2.1 构建模型

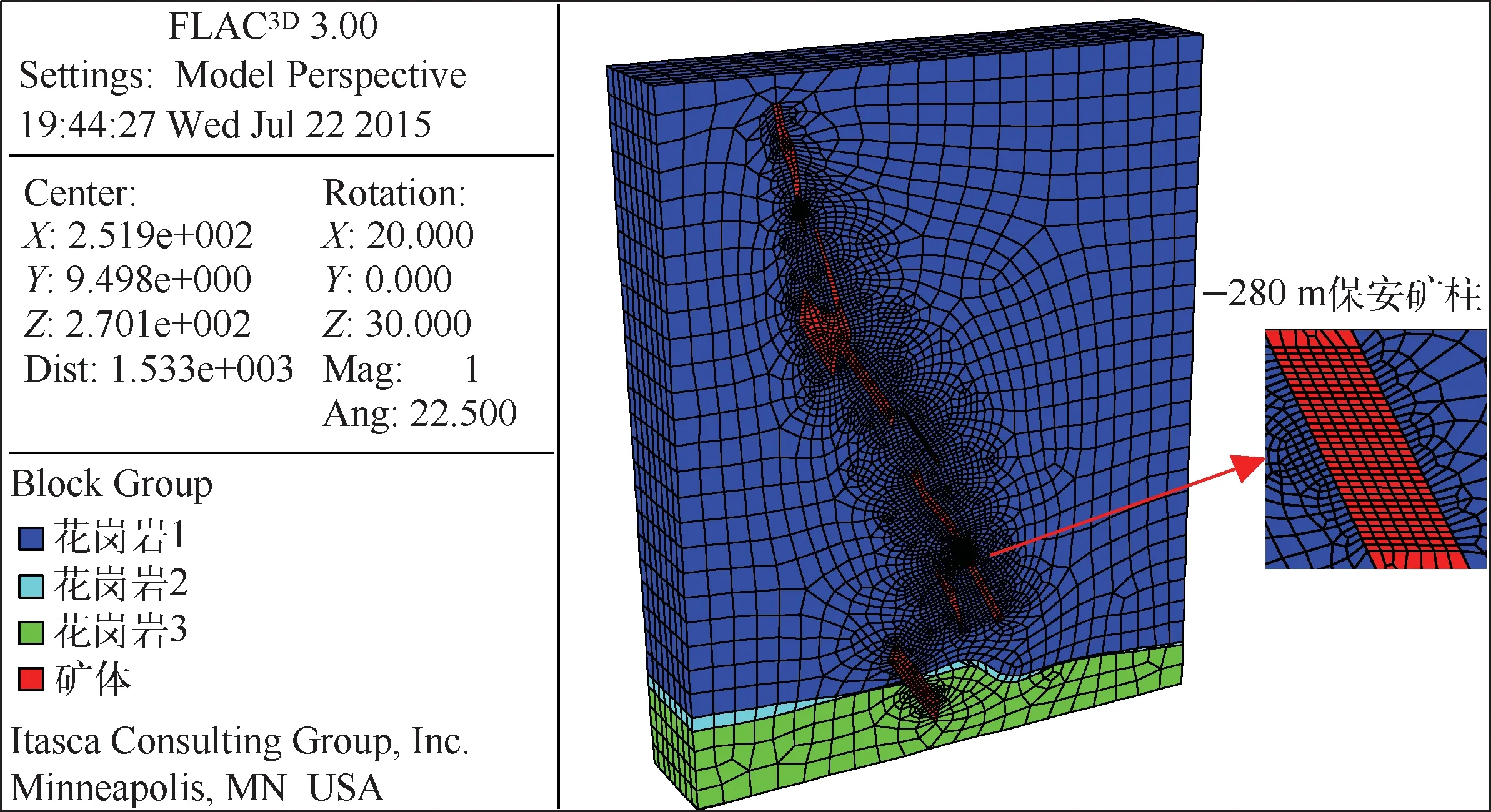

该铀矿床开采条件中等,设计主要采用废石充填法开采;但废石回填体的强度无法达到原有岩体或胶结充填的强度,且废石充填不能充满整个采场,因此会产生部分的二次应力分布。为了明确回采过程中水平保安矿柱、上下盘围岩的应力、位移变化及分布规律,采用FLAC3D进行数值模拟分析。按照矿山生产实际,在上下采区的衔接处留设水平矿柱,如图2所示;建立的数值模型如图3所示。

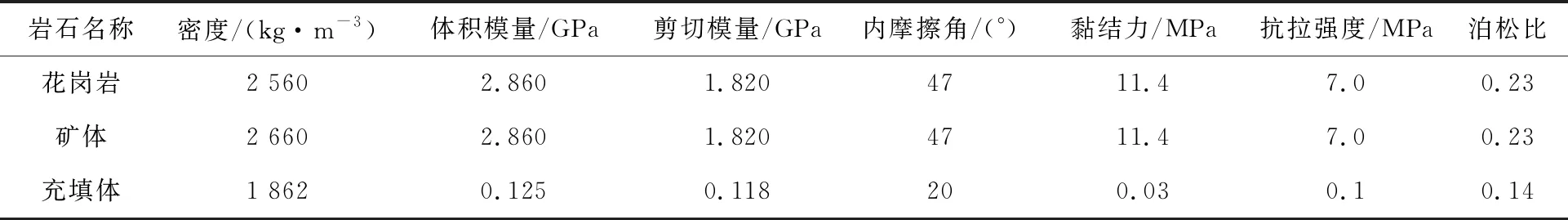

模型为垂直矿体走向长400 m,竖直方向高540 m、沿矿体走向方向宽80 m的范围。模型侧面限制水平位移,模型底部限制垂直位移。岩石力学参数见表1。

图2 上下分区间保安矿柱示意图

图3 建立的保安矿柱数值模型

表1 岩石力学参数

2.2 数值模拟结果分析

在FLAC3D的平台,结合该铀矿生产实际,采用逐步逼近法计算开采体系中水平保安矿柱的适宜厚度。通过不断减少矿柱尺寸,计算矿柱由稳定状态向极限平衡状态演化的临界厚度,得到矿柱安全厚度。水平保安矿柱的作用主要是支撑上下盘围岩,缓解、降低上部地压对深部采场的作用,并支撑上部松散充填体。

2.2.1 不同厚度矿柱塑性区分析

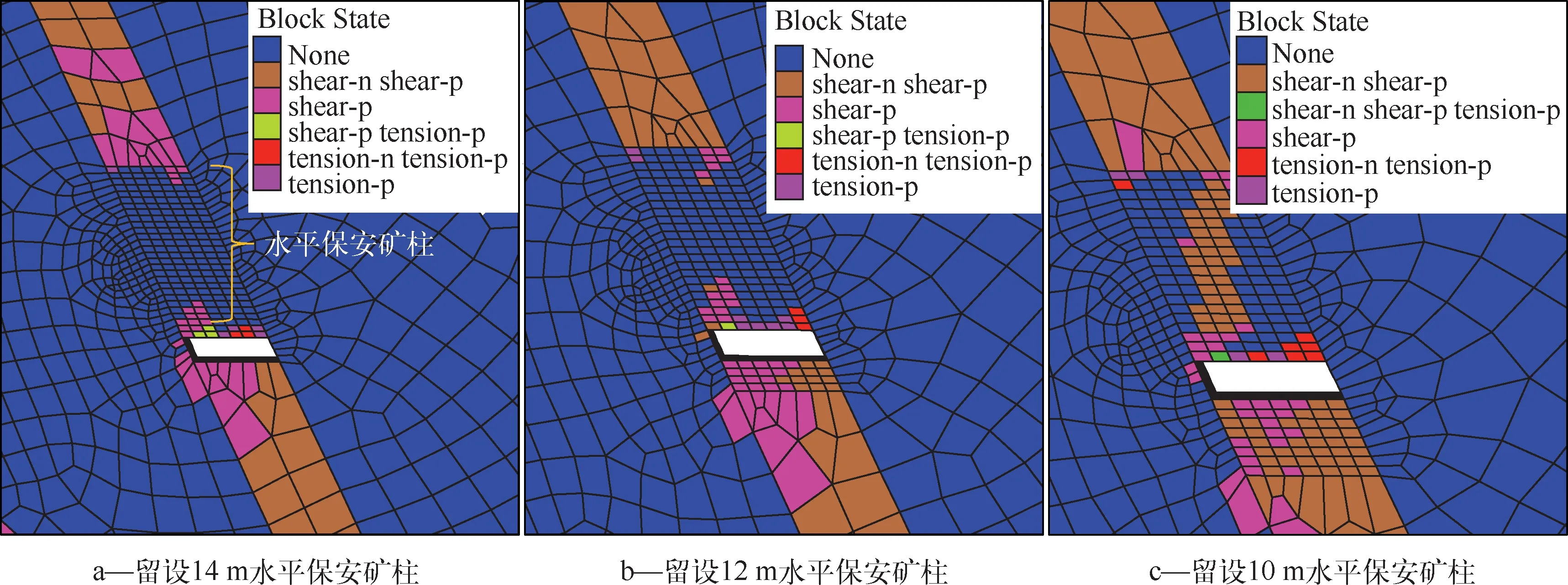

-280 m标高分别留设不同厚度水平保安矿柱的塑性区分布如图4所示。可以看出,留设14 m水平保安矿柱时,只在矿柱角点有微量矿体发生塑性破坏,此时矿柱稳定性较好(图4-a);矿柱减小到12 m时,塑性区有所增加,但没有贯通(图4-b);矿柱减小为10 m时,矿柱中塑性区基本连通,破坏严重(图4-c),且部分矿柱经历多次剪切和拉伸破坏,矿柱的整体性受到严重破坏,此时它已不能以整体结构在地压控制过程中发挥积极作用。水平矿柱先是从两端出现塑性区,最后沿矿柱对角线产生破坏。

图4 -280 m分别留设不同厚度水平保安矿柱的塑性区分布

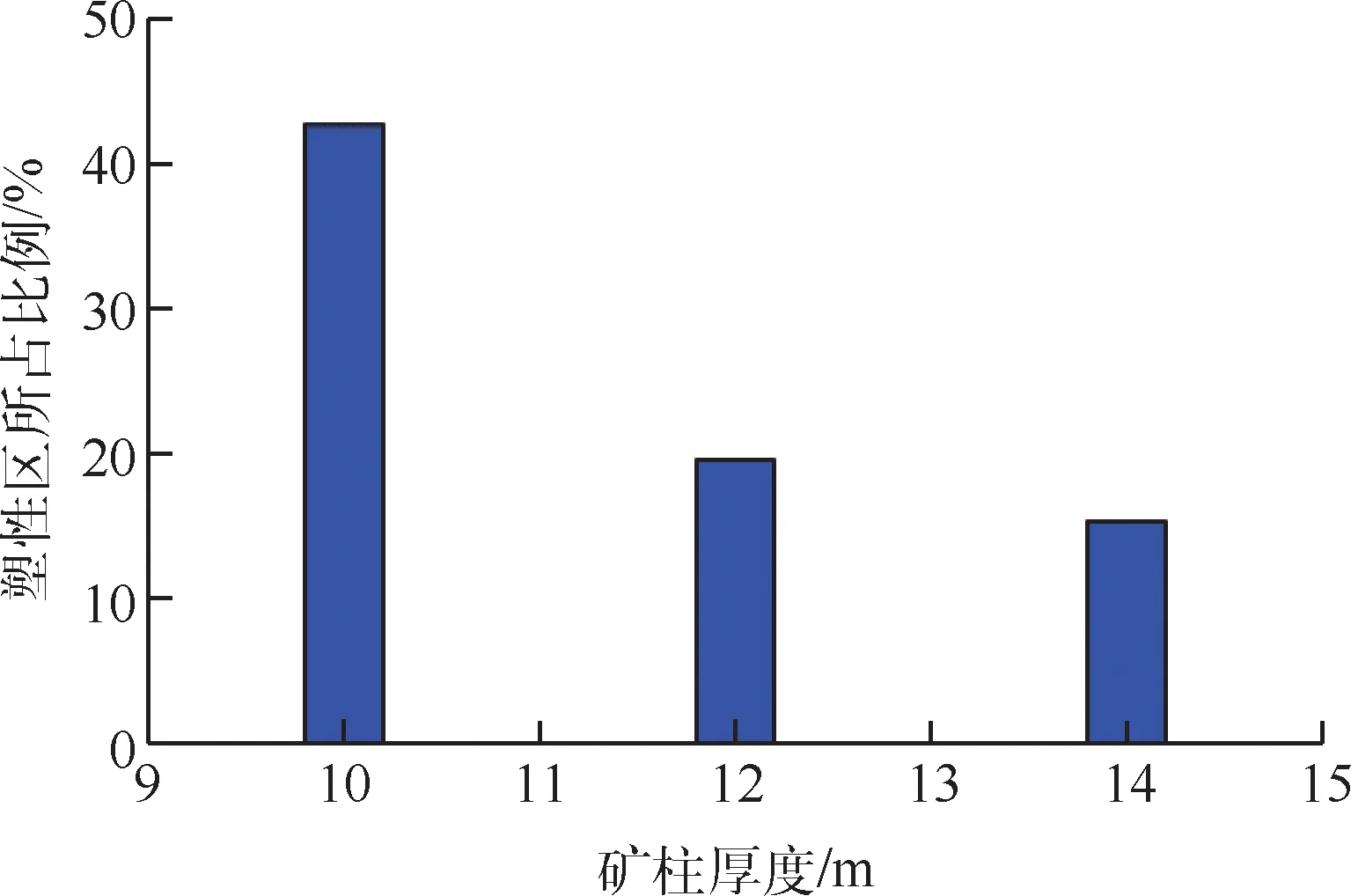

矿柱失稳是矿柱塑性区扩展演化而诱发矿柱发生大规模的塑性流动,伴随着矿柱失去承载力,而发生的横向屈服变形、顶板垮落、开采区被上覆岩层充填、岩层发生弯曲下沉等现象。不同矿柱宽度下矿柱塑性区所占比例如图5所示。可以发现,随着矿柱厚度的减小,矿柱内的塑性单元所占比例增加。当-280 m水平矿柱厚度由10 m变为12 m时,矿柱内处于塑性状态的单元所占比例由42.71%骤降为19.57%;当矿柱厚度为12~14 m时,塑性区所占比例较小,比较安全。

图5 留设不同厚度水平保安矿柱塑性区所占比例

2.2.2 不同厚度矿柱拉应力分析

-280 m标高留设不同厚度水平保安矿柱的最大应力分布如图6所示,在FLAC3D中拉应力为正。从数值分析结果可看出,当保安矿柱厚度分别为14、12、10 m时,仅仅是在靠近水平保安矿柱下盘顶部和上盘底部位置产生拉应力集中,最大拉应力分别为6.54、6.41、6.37 MPa,均小于岩体的抗拉强度,且拉应力变化幅度较小,说明保安矿柱并未产生拉伸破坏。但水平保安矿柱底部靠近上盘位置拉应力较大,属于比较危险区域,生产活动中应加强对该区域的应力监测。

2.2.3 不同厚度矿柱位移分析

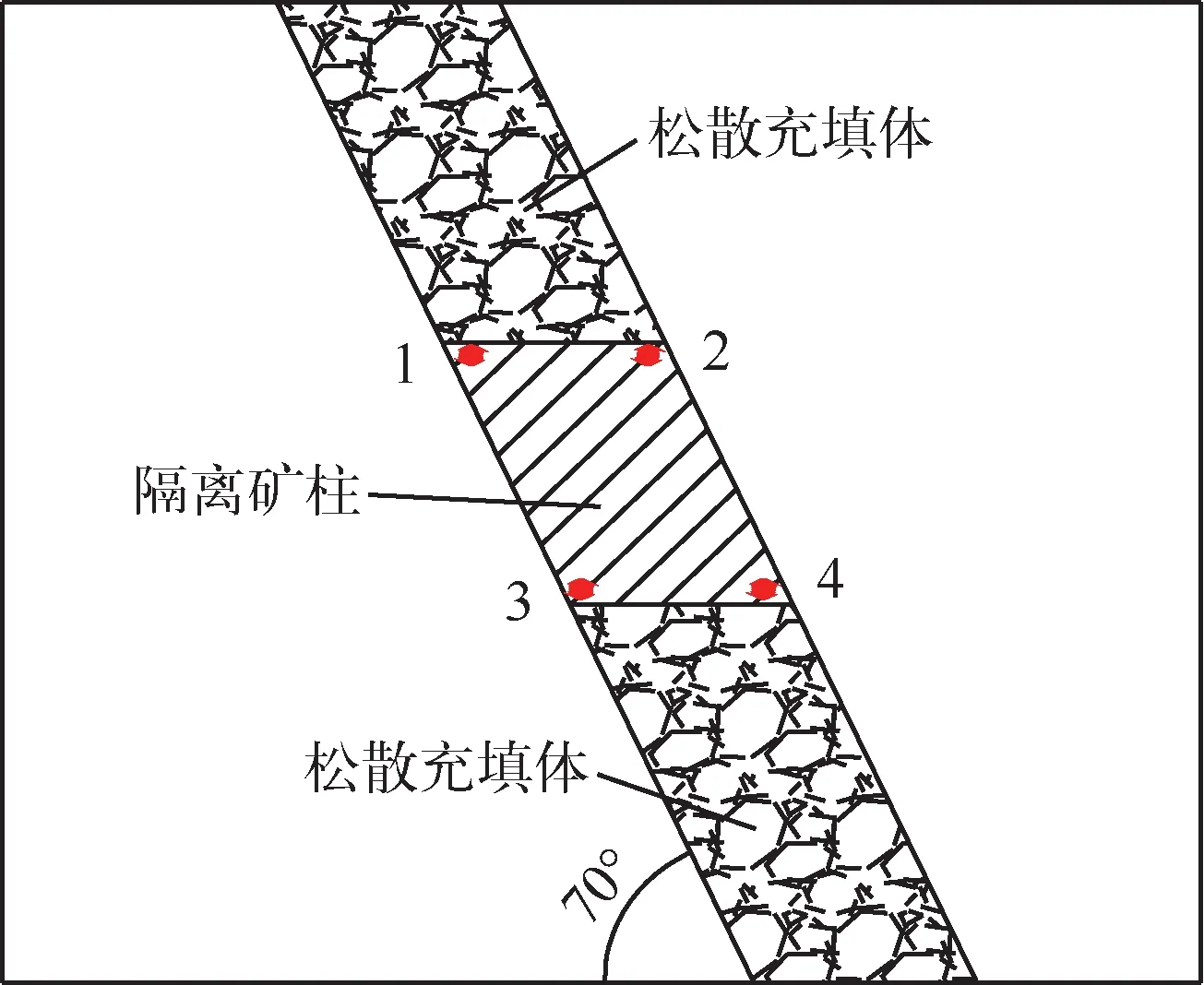

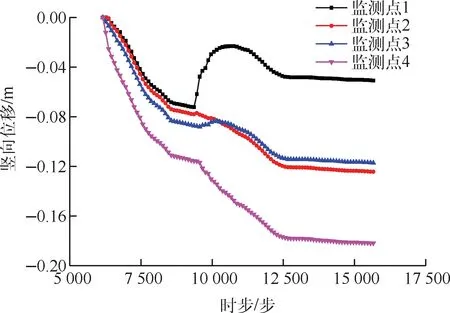

在矿柱跨度一定的情况下,水平保安矿柱厚度不同导致上盘岩层位移不同。随着矿柱厚度的减少,开采区上覆岩层向充填区域位移增加,矿柱顶板沉降量也增加;且当矿柱厚度减少到一定尺寸时,出现矿柱失稳,上下采区上盘岩体冒落区域发生合并,威胁上部采区的安全作业。矿柱中位移最大区域分布在矿柱的端点部位,矿柱位移监测点根据矿柱危险部位人为设定,位移监测点布置如图7所示。在矿柱内部设置监测点,整理模拟计算数据,并绘制位移曲线(图8)。

图6 -280 m留设不同尺寸水平保安矿柱最大应力分布

图7 位移监测点分布示意图

图8 -280 m水平矿柱监测点位移曲线

从图8可看出,当-280 m水平矿柱厚度为12 m时,矿柱在监测点4、监测点2、监测点3、监测点1的竖向沉降量依次减小。这说明水平保安矿柱在靠近上盘的角点位置最为危险,矿柱可能从该位置开始发生破坏,应加强在该位置的应力、位移监测。水平矿柱顶板在产生一定的位移后趋于平稳,此时保安矿柱仍保持相对稳定,在控制地压活动中起到积极作用。根据数值模拟分析结果,从塑性区分布、应力和位移分析得出,-280 m留设保安矿柱厚度为12 m时,可以保证其稳定性。

3 上盘岩体失稳演化模式

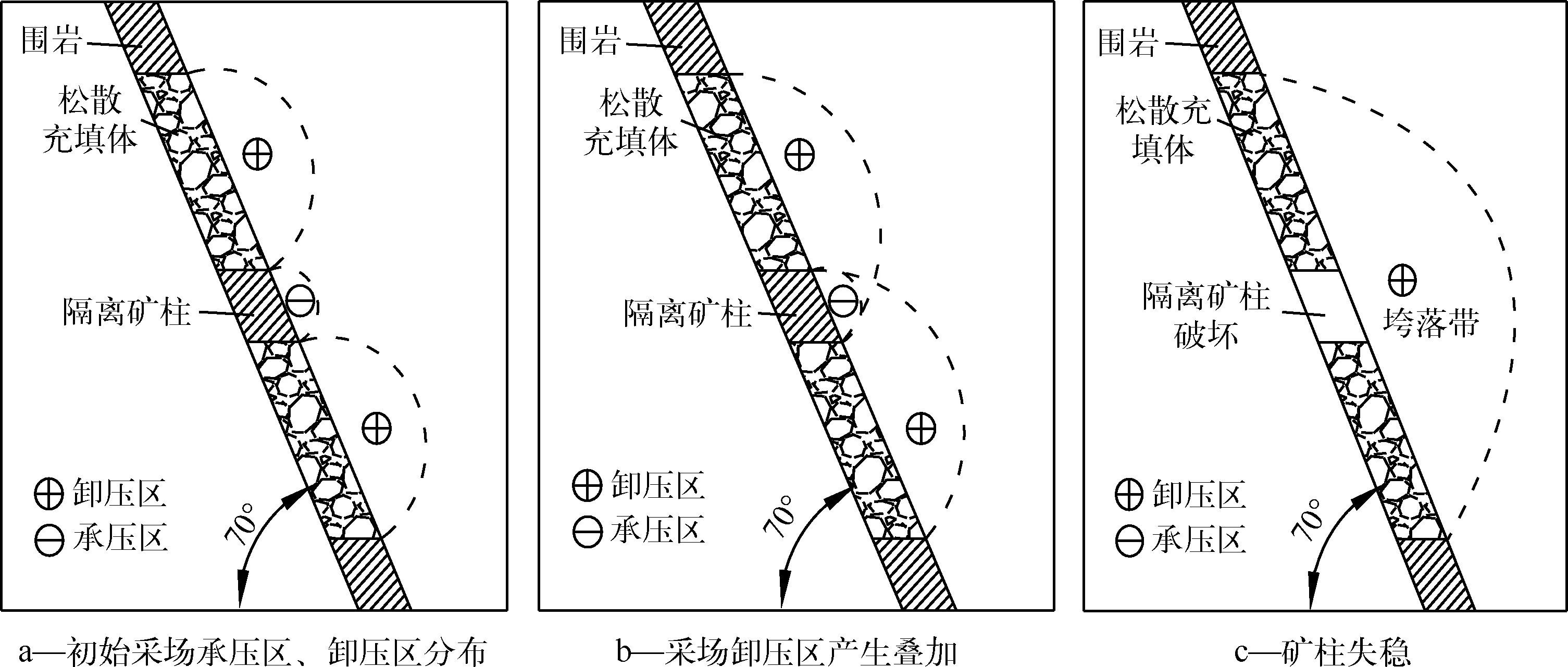

开采区的形成导致周边围岩应力平衡被打破,应力重新分布,水平保安矿柱厚度不同时,其上盘岩体的移动规律不同。水平保安矿柱的失稳演化模式如图9所示。可以看出,水平保安矿柱的强度决定了开采区上盘围岩是否垮落。上下采区间保安矿柱的破坏可分为3个阶段。

3.1 承压区、卸压区形成阶段

矿体开采后采用废石充填,废石充填体的强度低、空隙大,上盘岩体将形成应力拱。由于水平保安矿柱的存在,各应力拱之间相互独立,应力拱内矿岩受拉,同时将岩体的自重转载至相邻的水平保安矿柱上,导致矿柱上下盘围岩应力集中,形成承压区。此时水平保安矿柱强度大于上下盘围岩的集中应力,处于稳定阶段(图9-a)。

3.2 卸压区叠加阶段

受复杂地质条件的影响,保安矿柱的强度逐渐趋近于上下盘围岩的集中应力,原本相互独立的应力、位移区开始出现重合区域,此时水平保安矿柱处于极限应力平衡状态(图9-b)。

3.3 卸压区冒落阶段

随着矿柱强度的继续降低,处于极限应力平衡的水平保安矿柱开始失稳,无法再支撑上盘围岩的集中应力。上盘围岩由于卸压区过大形成垮落带(图9-c),原本部分区域重合的应力拱现已完全合并,形成更大的应力拱;但由于废石充填体的存在,垮落带范围不会太大。

图9 水平保安矿柱失稳演化模式

4 结论

1)通过FLAC3D对某铀矿山上下分区开采水平保安矿柱留设厚度进行数值模拟,确定12 m为水平保安矿柱的安全厚度。

2)通过对矿柱破坏引发的上盘岩体冒落演化过程进行分析,由于矿体的开采,造成地应力二次分布,在开采区上盘形成卸压区和承压区,矿柱发生从稳定阶段到变形阶段、破坏阶段的演化,与岩石的压破坏类似,说明水平保安矿柱的破坏机制符合岩石的破坏规律。

3)水平保安矿柱的稳定性是一个动态过程,应在保安矿柱应力集中区域安装相应监测系统,实时掌握矿柱应力、位移变化大小及规律。