换热器的选型

闫 秀 婷

(中国寰球工程公司辽宁分公司, 辽宁 抚顺 113006)

各种类型的换热器作为工艺过程必不可少的设备,广泛用于石油化工、医药、动力、冶金、制冷、轻工等部门。如何根据不同的工艺生产流程和生产规模,设计出投资省、能耗低、传热效率高、维修方便的换热器,是工艺设计人员重要的工作。

1 换热器的结构型式确定原则

换热器的结构型式应根据工艺条件和介质性质按下列原则确定[1]:

a)一般宜选用浮头式换热器;

b)当操作压力较高或管壳程介质相混合会导致产品变质或影响安全操作时,宜选用U型换热器;

c)当壳程介质为洁净流体时,且冷流进口和热流进口之间介质的温差小于110 ℃,如选用固定管板换热器,应根据结构计算要求考虑是否设置膨胀节;

d)当洁净介质的流率较小、操作温度和操作压力均较低时,宜选用板式换热器;

e)当介质流率较小、传热面积较小且操作温度和操作压力较高或介质含有固体颗粒时,宜选用套管式换热器。

1.1 压降

对液体来说,每个换热器压降一般控制在50~70 kPa;对于气体,一般控制在5~20 kPa,以10 kPa最为常见。对于塔顶冷凝器的要求控制是比较严格的。压降与流速息息相关,在压降许可下,流速可以高一些。可以通过管程数、管长、折流板间距、折流板圆缺口大小来调节压降。

1.2 流速

管程内液体流速一般取1.0~2.5 m/s,最大不超过3.0m/s。在换热器选型对流速要求不严格时,一般根据压降来定流速。但是为了避免结垢严重,对水冷器的流速要求严格,一般不宜小于0.8 m/s。

1.3 温差

换热器冷热端介质的温差及温差校正系数宜满足以下原则:

a)采用换热网络时,冷、热端介质温差应按窄点设计法确定。

b)单台换热器的冷热端介质温差应通过换热器和换热面积的技术经济比较后确定。

c)初选的原则是冷热端介质温差均不宜小于20 ℃,若热流需进一步冷却,冷流需进一步加热时,热端介质温差不宜小于 20 ℃,冷端介质温差不宜小于15 ℃。

d)对于水冷器,冷却水的出口温度不宜高于60 ℃,以免结垢严重。高温端的温差不应小于 20℃,低温端的温差不应小于5 ℃。当采用多管程、单壳程的管壳式换热器,并用水作为冷却剂时,冷却水的出口温度不应高于工艺物流的出口温度。

e)在冷却或者冷凝工艺物流时,冷却剂的入口温度应高于工艺物流中易冷冻组分的冰点,一般高5 ℃。

在对反应物进行冷却时,为了控制反应,应维持反应物流与冷却剂之间的温差不低于10 ℃。

f)当冷凝带有惰性气体的工艺物料时,冷却剂的出口温度应低于工艺物料的露点,一般低5 ℃。

1.4 冷热流体流动通道

选择原则:能提高传热系数、合理的压力降及便于维修。

1.4.1 一般走管程的流体

a)冷却水;

b)有腐蚀性、有毒性或有沉淀物生成的流体;

c)易结垢的流体;

d)粘度较小的流体;

e)高压流体;

对压力降有特定要求的工艺物流,因为管程的传热系数与压降计算误差小。

1.4.2 一般走壳程的流体

a)黏度大、流量较小的物流,易使物流形成湍流状态(在壳程Re>100即可达到湍流),在壳程可以得到较高的传热系数。但是如果阻力降允许,此类流体通入管内并采用多管程结构,也可获得更好的给热系数;

b)传热膜系数较小的物流(如气体),易于提高传热膜系数;

c)饱和蒸汽,饱和蒸汽比较清净,给热系数与流速无关,而且冷凝液容易排出;

d)若两流体温差较大,对于刚性结构的换热器,宜将给热系数大的流体通入壳程,以减小热应力。

1.5 污垢系数

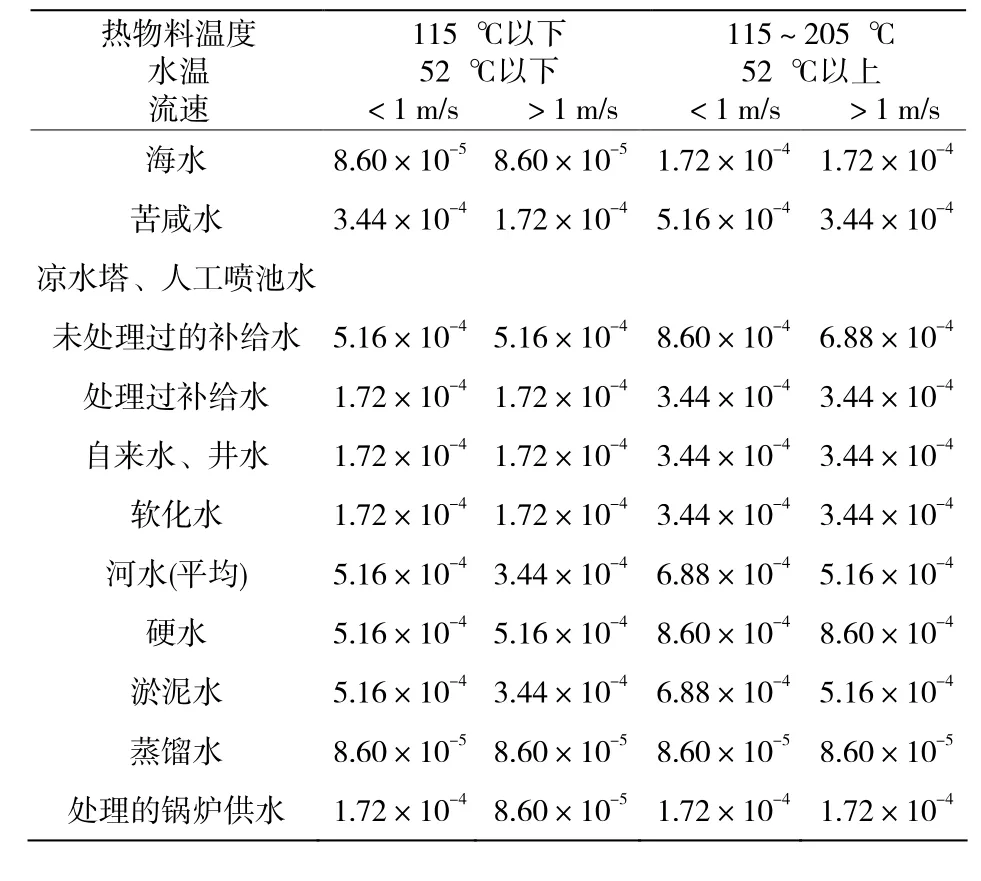

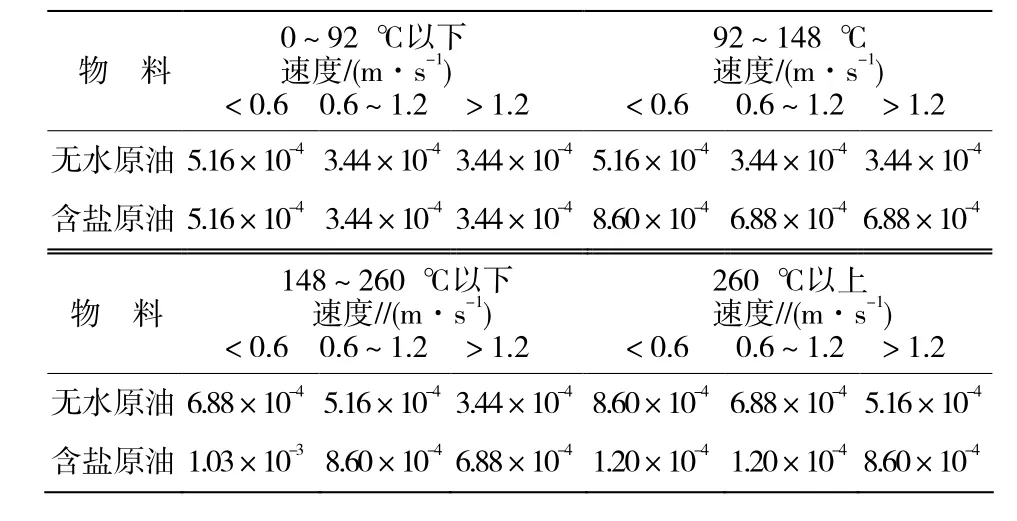

污垢系数参考如表1-3。

表1 冷却水的污垢系数[2]Table 1 Fouling factor of cooling water m2·K/W

表2 工艺物料的污垢系数[2]Table 2 Fouling factor of process material m2·K/W

表3 油类的污垢系数[2]Table 3 Fouling factor of oil m2·K/W

2 结构设计

2.1 管径与管间距

管径越小换热器越紧凑、越便宜、但压降越大。对洁净流体一般选φ19 mm。对于易结垢物料,选用φ25 mm。对于有气液两相流的工艺物流一般选用较大的管径。

管间距一般选用范围为1.25~1.5 d,最小值取1.25 d或管外径加6 mm之大者。管间距小,设备紧凑,但管板增厚、清洁不便、壳程压降大。一般φ 19 mm外径对应25 mm管间距、2 mm壁厚,φ25 mm外径对应32 mm管间距、2.5 mm壁厚。

2.2 管子排列方式

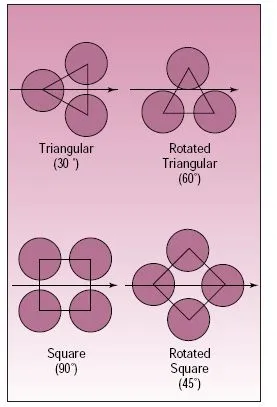

2.2.1 三角形排布

利于壳程物流的湍流。清洗空间小,壳程无法机械清洗,一般用在壳程介质洁净工况。正三角形与转角三角形效果一样,一般多用前者,后者少用。

2.2.2 正方形排布

用于壳程易结垢介质,为形成湍流,一般采用转角正方形。

固定管板式换热器用于壳程干净介质,均采用三角形排布。

浮头式换热器用于壳程易结垢介质,均采用正方形布置。

U型管换热器根据壳程介质情况,选用三角形(同时采用φ19 mm管子)或正方形(同时采用φ 25 mm管子)布置。

管子排布方式见图1。

图1 管子排布方式图Fig.1 Sketch of tubes arrangement

2.3 折流板设计

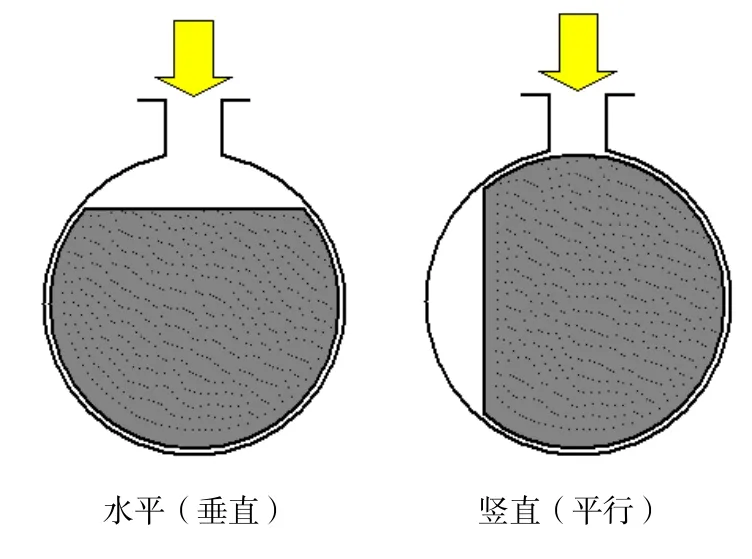

2.3.1 折流板型式(图2)

常用的折流板型式单弓开结构。一般来说,无相变对流传热采用水平(垂直)缺口,可防止壳程流体平行于管束流动,减少壳程底部液体的沉积。两相介质采用竖直(平行)缺口,避免流体短路。

图2 折流板型式图Fig.2 Figure of baffle cut

对于U型管管换热器,规范有规定,两管程为水平(垂直)缺口,四管程为竖直(平行)缺口。

2.3.2 折流板间距

折流板间距最优值为壳径的30%~60%,具体尺寸根据规范选取。折流板间距对振动及壳程流路的影响很大。

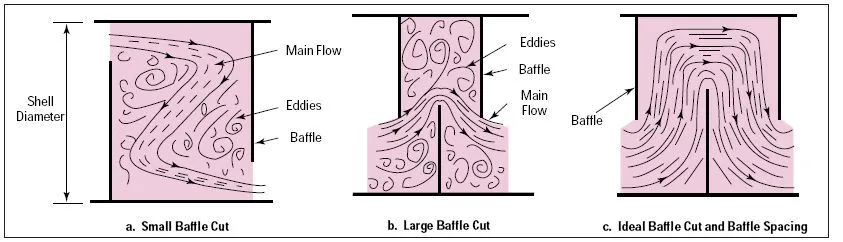

2.3.3 切割率

折流板缺口最优值取壳径的20%~30%,切割率太大或太小对壳程的有效传热系数都是不利的,流型示意如下图3。

图3 折流板流型示意图Fig.3 Fluid shape of baffle cut

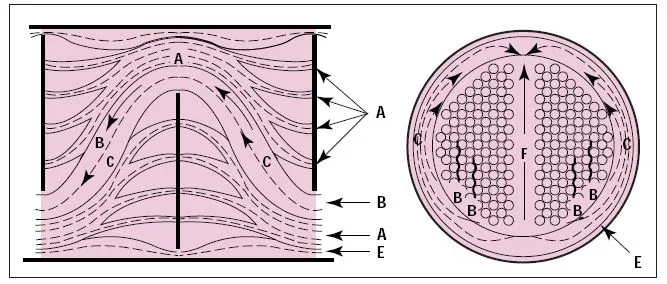

3 壳程流路分析

流路分析法采用Tinker物理模型,各流路定义如下图 4[3]。

图4 壳程流路分布图Fig.4 Fluid passes sketch of shell-side

A-换热管与折流板管孔之间的漏流;

B-横过管束的错流;

C-管束外缘与壳内壁之间的旁路流;

E-折流板外缘与壳内壁之间的漏流;

F-分程流(即由分程隔板引起的旁路流)。

B流路传热效率最高,A/C/F传热效率低,但对传热油贡献。E流路沿着壳体内壁流动,不与管子接触,对换热没有贡献。

对于各个流路来说,压力降相等,对于各流路的调节主要在于各流道的阻力系数,可调节的结构参数如下:

折流板间距与切割率;

管子排布角度与管间距;

流动方向的流道数量与流道宽度;

管子与折流板孔的间隙率;

壳体与折流板的间隙率;

密封带与密封杆的位置。

折流板间距低,漏流将会增大。壳程介质粘度对流路的影响也很大。这两个都是通过阻力系数影响流路。

[1]中国石化集团北京设计院.炼油装置工艺设计规范[S].北京:国家石油和化工工业局,2001.

[2]中国石化集团上海工程有限公司.化工工艺设计手册[M].北京:化学工业出版社,2009.

[3] 刘巍.冷换设备工艺计算手册[M].北京:中国石化出版社,2003.