色谱进样/切换阀在工业色谱仪多流路分析中的设计与应用

于 军 李鹏飞 陈利军

(天华化工机械及自动化研究设计院有限公司)

在石油化工领域,工业色谱仪作为在线检测工艺装置运行状态和质量的重要在线分析仪表,目前已广泛应用,并且发挥着越来越重要的作用。石油化工等领域的原料、中间产物和产品成分复杂,具有沸点和泡点、温度和压力范围宽的特点,而工业色谱仪要求待检查分析的样品必须洁净、相态单一且不失真。由于微量极性分子在样品切换、转移过程中易被吸附,因此容易导致工业色谱仪检测分析结果失真。设计多流路样品无污染色谱进样/切换阀可提升工业色谱仪的适用性和可靠性,扩大工业在线色谱仪的应用领域,提升石油化工领域的在线监测和计量水平。

1 多流路色谱分析样品无污染切换设计思路

多流路色谱分析样品是指从石油化工等工艺装置的不同取样点采取的成分和含量相似、可以用一台工业色谱仪的一套色谱柱和检测器周期性地循环检测分析的多路样品,流路数量根据需要最多可达32路。

用一台工业色谱仪分析多流路样品中的每个流路,需要单独对每个样品进行采样、传输、过滤、减压、控温、保持单一相态及通过快速回路缩短响应时间等样品预处理后,接入色谱进样/切换阀,按工业色谱仪的预设时序对多个流路依次进行选择和进样切换检测分析。

为了保证工业色谱仪对每个流路检测分析结果的准确性,在流路样品切换过程中,防止不同流路样品的交叉污染极为重要。在设计色谱进样/切换阀时,除了考虑尽可能减小阀内部流通孔径、容积和硅涂层处理外,还要考虑切换阀的内部结构,将相邻流路之间的切换死体积减到最小,同时设计实现每个流路取样前一个分析周期内,通过工业色谱仪程序控制该阀,用待分析流路样品吹扫色谱定量管,以达到多流路样品无污染切换的目的。

2 多流路色谱进样/切换阀设计

根据工业色谱仪对多流路切换进样分析的实际需求,针对具体的应用领域、范围和条件,先论证并确定技术方案、技术路线、技术指标,再进行多流路样品色谱进样/切换阀的设计应用。

2.1 技术方案

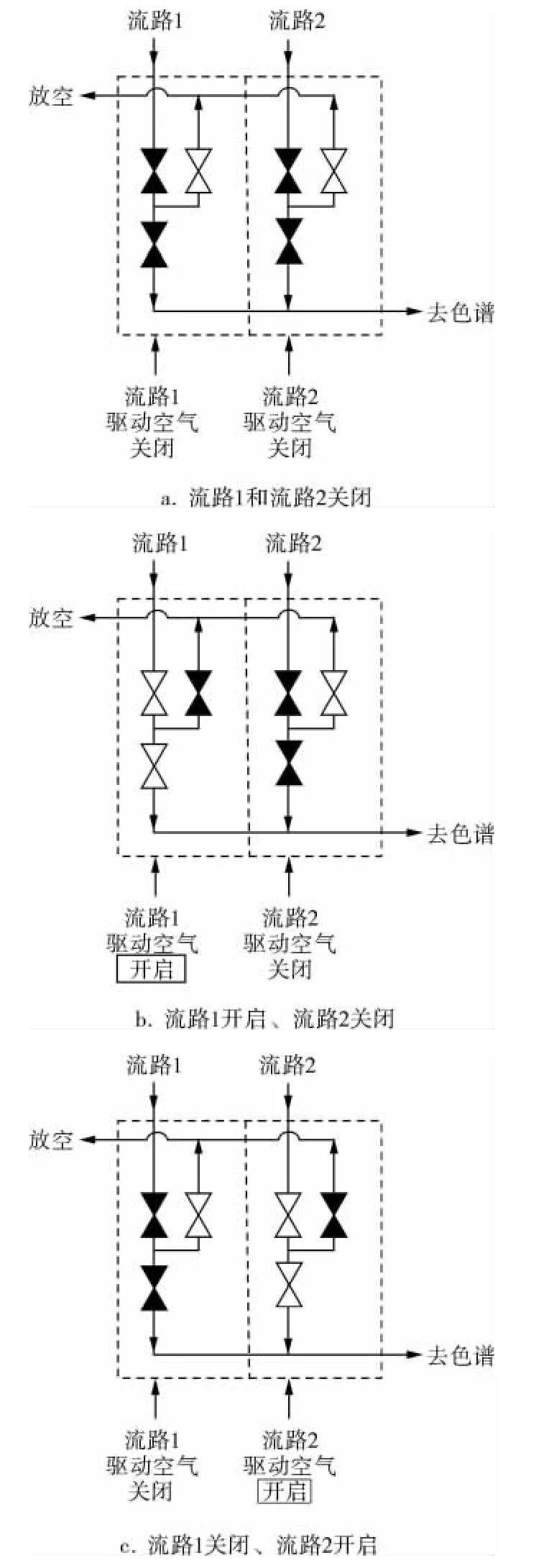

色谱进样/切换阀的每个流路用两个常闭阀控制其开启或关闭(即采用双通双阻塞方案),两个常闭阀之间引出放空流路,用一个常开阀控制开启或关闭。每个流路的两个双通双阻塞常闭阀和放空常开阀由一路驱动气控制。

多个样品流路同时进入色谱进样/切换阀,但只有一个样品流路流出到色谱仪入口。具体哪个流路流出到色谱仪入口,根据分析需要,由色谱仪运行程序通过自动启动色谱电磁阀的仪表空气驱动色谱进样/切换阀上对应流路的驱动口实现。

以2流路切换方案为例,色谱进样/切换阀的技术方案如图1所示。

图1 2流路色谱进样/切换阀的技术方案

2.2 技术路线

需要切换的多个流路独立进入色谱进样/切换阀,每个流路用独立的空气驱动,为满足工业色谱仪的需要,在多个待切换流路中,任何时刻只有一个流路可以被驱动流通,其他流路则处于关闭状态。为实现流路切换时的可靠性,确定为双通双阻塞方案,并减小切换时内部的死体积,切换关闭后的死体积空间对空到大气,减少交叉污染。为实现此目的,将每个流路的两个双通双阻塞阀门和死体积放空阀门用同一路驱动气控制。

确定本体和密封材料,保证在石油化工工艺样品条件下无泄漏,在色谱驱动气的控制下,实现多流路样品的无污染切换。

2.3 技术指标

技术指标详列如下:

阀体材料 316L(根据特殊样品应用,也可选择Monel、Hastelloy C)

阀座材料 316L

孔径 2.8mm

额定流量系数Cv0.15

内部容积 0.74mL

泄漏量 1×10-5mL/s

最小启动压力 0.25MPa

操作压力 0~5MPa

操作温度 -40~200℃

3 设计

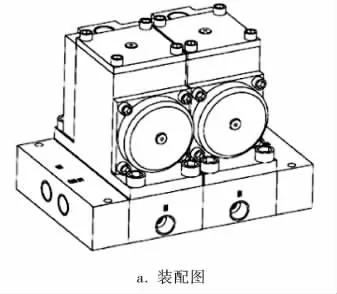

色谱进样/切换阀由阀盖、阀座、膜片、活塞杆、阀体及底座等部分组成,如图2所示。

阀盖用于保护阀内部件和阀体维护,材料为316L。

图2 色谱进样/切换阀

膜片随流路的切换而不断动作,且与样品直接接触,所以对材料的要求极高。经反复对比,最终选择埃尔吉洛伊非磁性合金[2](Elgiloy)材料。埃尔吉洛伊非磁性合金属镍钼合金,是一种耐腐蚀游丝合金,具有高强度、高可塑性和较好的机械性能。在许多环境下具有抗腐蚀性强、抗疲劳寿命长和抗磁化的特点。使用温度可达650~1 000℃。

活塞杆是色谱驱动气对流路进行切换时的驱动部件,是色谱进样/切换阀的关键部件,也采用聚醚醚酮(PEEK)材料制作。

阀体的作用是进行流路的驱动和样品切换,材料为316L。

阀底座的作用是进样和支撑阀体,其材料也采用316L。

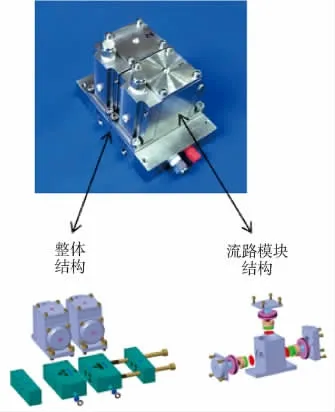

色谱进样/切换阀实物和结构如图3所示。

图3 色谱进样/切换阀实物和结构

4 多流路色谱进样/切换阀设计验证

4.1 验证要求

色谱进样/切换阀为双通道切换阀组,每个通道需要承受5MPa压力和200℃的液体或气体样品介质而不发生泄漏,而且在0.25~0.50MPa驱动气(仪表空气)的作用下两通道可独立运行。

4.2 验证方案

向色谱进样/切换阀两通道中分别通入5MPa、200℃的测试介质,在阀的出口检测泄漏量,按照JB/T 6378—2008的规定“1~8mm通径阀内泄漏量不大于10cm3/min”,若满足此标准,即证明阀件耐温耐压指标合格。

采用0.25~0.50MPa的仪表空气分别驱动切换阀的两个通道,通过观察出口端压力表是否有示值验证切换阀的功能。

对相应的研究过程进行检验发现,结果显示符合构建模型的要求,此外,利用A-MOS17.0将理论转化为具体的结构模型。通过该种方式进行产业扶贫影响的探究,看扶贫参与人员是否对产业扶贫有间接的影响。

4.3 验证介质

考虑到N2是较稳定的气体,容易获取,且其分子直径比多数有机分子要小,因此测试介质选用N2具有较好的参考性。

4.4 验证模型

验证模型如图4所示。

4.5 验证评判标准

密封性验证评判标准:密封性能参考JB/T 6378—2008的规定,本切换阀设计的通径规格为1~8mm,阀内泄漏量不大于10cm3/min。

密封性测试过程中,若Fp+Fn≤10cm3/min(其中,Fp为切换阀排放口流量,Fn为切换阀样品出口流量),则可判定密封性能合格。

图4 验证模型

功能性验证评判标准如下:

a.当对应的驱动口与仪表空气接通,Fp≤10cm3/min且Fn≥10cm3/min;

b.当驱动口不接入仪表空气时,Fp+Fn≤10cm3/min。

同时满足评判标准a、b,即可判定色谱进样/切换阀功能完好。

4.6 验证结果

完成以上设计后,在流路1和流路2的驱动口分别接入0.30MPa仪表空气时,切换阀排放口流量Fp为2cm3/min,切换阀样品出口流量Fn为100cm3/min;在驱动口不接入仪表空气时,Fp+Fn=0cm3/min。

验证结果表明,色谱进样/切换阀同时满足功能性验证评判标准a、b,判定色谱进样/切换阀功能完好。

5 多流路色谱进样/切换阀应用

多流路色谱进样/切换阀应用于工业色谱仪进样口的前级,由工业色谱仪驱动程序自动控制切换,用于对具有相似样品成分和相近成分含量的2~32路不同石油化工装置工艺样品的工业色谱仪切换分析。

色谱进样/切换阀在中韩石化2流路裂解气工业色谱分析中进行了现场应用,采用工业色谱仪通过2流路色谱进样/切换阀对成分相同但含量不同的两瓶标气进行测量。色谱检测分析结果与标气含量相同,满足现场工业色谱仪多流路检测分析的要求。

多流路色谱进样/切换阀一方面采用双通双阻塞技术,每个流路设计两个常闭阀控制该流路的通断,增强了多流路长期频繁切换时的可靠性。另一方面采用防切换污染技术,为防止切换时内部死体积造成的污染,切换关闭后的死体积空间对空到大气中,减少了交叉污染。每个流路的两个双通双阻塞常闭阀和放空排污常开阀由一路色谱驱动气控制。现场应用表明,多流路色谱进样/切换阀频繁切换过程可靠、流路切换时将内部的死体积减至最小,无流路切换污染,适用于5MPa、200℃的样品条件。

6 结束语

由于工业色谱仪需求量大且价格昂贵,在满足对工艺装置样品检测分析周期的前提下,一台工业色谱仪交替分析多流路样品是在线分析领域的发展趋势。色谱进样/切换阀在我国现阶段石油化工领域的多流路工业色谱仪检测分析中具有重要而广泛的作用,研发和设计应用属于我国自己的色谱进样/切换阀,对于突破“卡脖子”技术瓶颈具有重要的意义。