超临界流体连续萃取过程工艺参数控制系统

张重阳 王威强,2 郭建章

(1.青岛科技大学机电工程学院;2.山东大学机械工程学院)

超临界流体萃取技术自20世纪70年代末投入应用以来,其工艺流程一直处于间歇操作状态。2006年,王威强等发明了一种高压超高压连续固体物料萃取和灭菌装置[1],为超临界流体连续萃取提供了可能。2019年,郭建章等进一步发明了一种超临界流体连续萃取分离装置系统及萃取分离工艺,通过逐级升压和逐级降压的方法,确保萃取料仓运行过程中不发生泄漏,使超临界流体连续萃取分离达到工业化水平[2]。

在超临界流体连续萃取过程中,萃取温度、萃取压力及流体流量等参数的微小变化都会使萃取物在超临界流体中的溶解程度发生改变,影响萃取率,因此在超临界流体萃取过程中对温度、流量与压力的控制精度要求较高[3]。为了提高超临界流体的萃取率和萃取质量,笔者提出了一种基于STM32F103VET6单片机的智能控制系统。

1 超临界流体连续萃取工艺

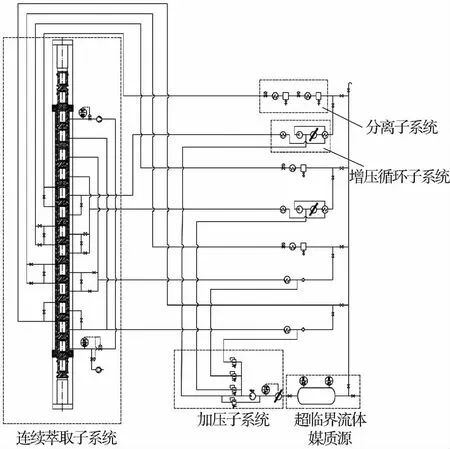

如图1所示,超临界流体连续萃取分离系统由超临界流体媒质源、加压子系统、连续萃取子系统、分离子系统、增压循环子系统或者控压子系统等构成。超临界流体连续萃取子系统由萃取器、锁紧机构、料仓装卸机构、排空泵、抽回压缩机及调节阀等部分组成。萃取器由缸体、料仓及快开卡箍等构成。料仓首尾相接排布于缸体内,快开卡箍与料仓仓底的锁紧卡槽相对应,料仓装卸机构驱动料仓在缸体内连续进出实现萃取过程的连续化。在萃取时依次完成料仓空气的排空、逐级升压与降压、超临界流体抽回的连续操作。加压子系统由加压泵、冷凝器、减压阀及溢流阀等构成。分离子系统由一重或一重与二重分离器、加热器及调节阀等构成,周期性地开启分离器的卸料阀,卸出分离子系统所分离出来的萃取物。增压循环子系统由循环泵、冷凝器、换热器及加热器等构成。控压子系统由单向阀构成。

图1 超临界流体连续萃取分离系统

2 控制系统总体方案

控制系统以STM32F103VET6单片机开发板为主控板来控制各个模块,包括电源模块、压力检测模块、流量检测模块、温度检测模块、调节阀控制模块、变频器控制模块、继电器控制模块及输出模块等。总体方案框架如图2所示。

图2 控制系统总体方案框架

3 控制系统硬件

3.1 单片机控制模块

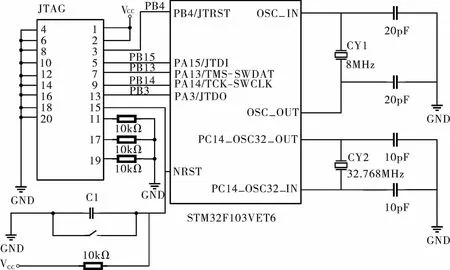

根据超临界流体连续萃取过程工艺参数控制系统的需要,选用STM32F103VET6单片机开发板来作为本系统的控制核心,该单片机是一款超低功耗的32位微处理器,片内具有20KB的SRAM、60KB的FLASH和众多的I/O接口。外设可通过两条APB总线相连,可匹配标准的通信接口[4]。该系统操作简单、可靠性高。STM32最小系统结构如图3所示。

图3 STM32最小系统结构

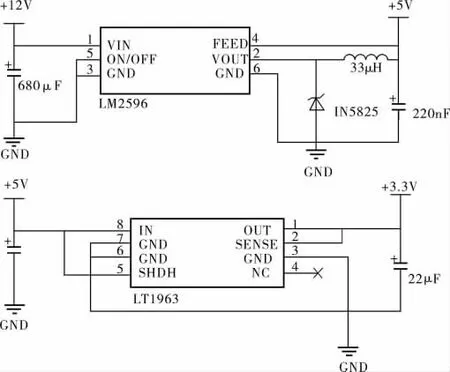

3.2 电源模块

电源供电的稳定性对于系统的性能指标具有决定性作用,会影响电源的功耗、散热量及内存空间的占用量等。STM32F103VET6芯片支持的电压范围为2.4~3.6V。常规使用时通常采用3.3V电源供电。因此,首先利用电源适配器将220V交流电转换为12V直流电,采用开关电源芯片LM2596和线性电源芯片LT1963将12V直流电转换为3.3V对系统供电[5]。电源模块电路如图4所示。

3.3 变频器控制模块

在超临界流体连续萃取中,为了控制流体流量,硬件执行单元主要由变频器和高压泵组成。在萃取过程中,流体通过高压泵经各级减压阀进入萃取器中,并带有一定的流量。流量计采集实际数据后,由单片机将所采集数据与设定值进行比较,控制变频器频率来调节往复柱塞高压泵的往复速度进而控制流体流量。

图4 电源模块电路

3.4 继电器控制模块

继电器控制模块由固态继电器和制冷机组或电加热器组成。在超临界流体萃取中,恒温冷液箱或热液箱将丙二醇水溶液冷却或加热后,经循环泵输送至各增压循环子系统和各分离子系统的冷凝器或加热器,对对应冷凝器或加热部位冷却降温或加热升温。通过固态继电器控制恒温冷液箱匹配的制冷机组或恒温热液箱底部电加热器电源的通断实现对温度的控制。

3.5 调节阀控制模块

调节阀控制模块由薄膜气缸和气动调节阀组成。在超临界流体萃取中,薄膜气缸接收来自控制器的输出信号,并转换成直线位移或角位移,改变调节阀阀芯与阀座的流通面积,调节超临界流体流过时的阻力,从而控制萃取器和分离器的压力;调整恒温冷液箱或者恒温热液箱的换热介质(40%丙二醇水溶液)流向加压子系统、各分离子系统、各增压循环子系统的冷、热流体的流量,从而控制萃取器和分离器内的温度以及加压泵和循环泵的入口温度。

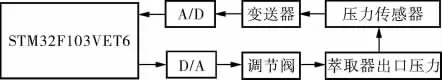

3.6 压力检测模块

在加压子系统的加压泵和各增压循环子系统的循环泵出口处配置压力表,当压力超过系统正常工作的压力值时,相关子系统会自动停止以保护加压泵或循环泵。萃取器和分离器出口配置调节阀,使系统压力稳定且易于调节,压力控制精度(动态)为±0.1MPa,选择HR-M21KF2AA2型压力传感器[6],利用薄膜气缸和调节阀共同来控制压力。HR-M21KF2AA2型压力传感器是基于压阻效应原理工作的,其测量范围为-100kPa~60MPa,工作温度在-30~85℃,输出信号为4~20mA,测量精度等级为0.2级,该压力传感器精度高、工作可靠并且可以与绝大多数介质直接接触[7]。萃取器出口压力控制框图如图5所示。

图5 萃取器出口压力控制框图

3.7 温度检测模块

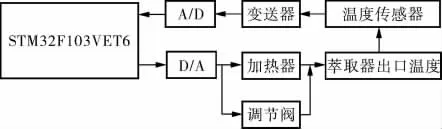

萃取器和分离器是一种高压密闭设备,给萃取和分离温度的直接测量带来了很大的困难,因此,采用在萃取器和分离器出口处放置温度传感器间接采集温度数据的方式,温度传感器将测得的温度数据传给变送器,转换为电流信号输出,经A/D将模拟量转换为数字量送入单片机中。单片机处理后将控制信号经D/A转换后控制调节阀调节换热介质流量达到调节温度的效果。温度传感器选用LM-PT100型传感器作为检测元件,该传感器适用于工业环境,具有良好的可靠性和灵敏度,温度测试范围为-200~650℃,满足系统要求[8]。萃取器出口温度控制框图如图6所示。

图6 萃取器出口温度控制框图

3.8 流量检测模块

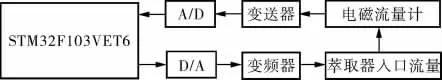

超临界流体萃取过程,在萃取器入口或分离器出口处放置流量计,流量计采集到数据后,经自带的变送器转换为电流信号输出,经A/D将模拟量转换为数字量送入单片机中。单片机处理后将控制信号经D/A转换后控制变频器频率来调节往复柱塞加压泵或循环泵的往复速度达到调节流体流量的目的。流量计选用JCLDB-20智能电磁流量计,该流量计基于法拉第电磁感应定律工作,由传感器和转换器组成,测量精度等级能达到0.5级,可测流速范围为0.05~10.00m/s[9]。萃取器流量控制框图如图7所示。

图7 萃取器流量控制框图

3.9 输出模块

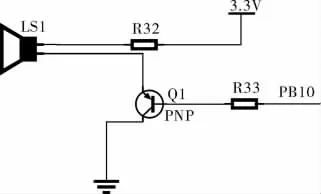

输出模块包括显示装置和报警装置两部分,本控制系统采用LED液晶屏作为人机交互设备。传感器收集数据后经单片机处理显示在LED液晶屏上,这样可以很清楚地了解萃取器内温度、流量和压力的情况。不管其数值超过了预先设定的工艺参数范围的上限值还是下限值,扬声器都会发出警报通知工作人员,控制信号通过控制器发出,作用于三极管的基极来实现[10]。报警电路如图8所示。

图8 报警电路

4 控制系统软件

根据设计任务的要求,程序采用STM32的固件函数库在Keil uvision4开发环境下编写,此开发环境集编辑、翻译、下载与调试于一体,加快了程序开发速度[11]。

系统软件设计主要由系统程序设计方案,温度、流量与压力显示报警程序以及输出控制程序构成,以实现温度、流量与压力检测、设定、输出控制为目标。系统工作流程为:系统初始化复位,上机位设定系统所需温度、流量与压力值,将温度、压力传感器与流量计从萃取器出口采集到的数据传入单片机,经由A/D将电压值转换成可输出的数据,并将处理完成的数据送到LED显示屏进行信息显示。当上述工艺参数超过了设定范围的上限或下限时,系统进行调节以满足所需设定参数值,工作人员可以通过LED显示屏对系统情况进行实时监测,保证超临界流体萃取生产不受影响。以上步骤循环往复,使超临界流体萃取过程中的温度、流量与压力得到精准控制。系统主程序流程如图9所示。

5 控制系统的控制方法

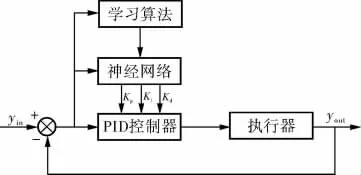

本项目中,由于传感器精度、系统响应时间和不可预测因素干扰都会对温度、压力和流量检测造成影响。萃取器与分离器内萃取、分离过程伴随着较大的温度变化,具有大滞后、时变、非线性及反应机理复杂等特点[12]。在搭建数理模型时,也很难实现较高的精确度。此外,传统意义上的PID控制算法难以控制复杂非线性被控对象。因此,为了提高系统温度、流量与压力的控制精度,笔者采用神经网络PID算法进行控制。

为了改善控制精确度,将神经网络与常规PID控制结合起来,神经网络具有非线性表达能力,可以通过对样本值进行训练和学习进而适应环境的变化。对于本系统而言,可以把温度、压力和流量设备看作一个输出层,直接让神经网络将输出的电压值作为标本进行训练。被控对象会通过神经网络算法反复学习训练,寻找最佳控制方式,随后修正输出参数。神经网络PID控制原理如图10所示。

图10 神经网络PID控制原理框图

神经网络算法相关表达式如下[13,14]。

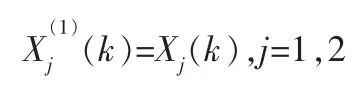

输入层的表达式为:

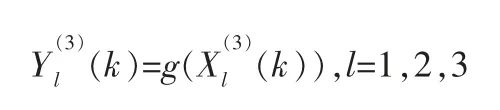

输出层的表达式为:

这里的3个输出分量分别对应于PID控制算法中3个可调节控制参数,即:

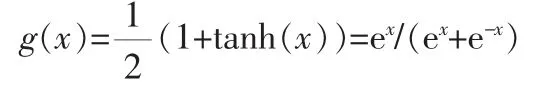

输出层激活函数为:

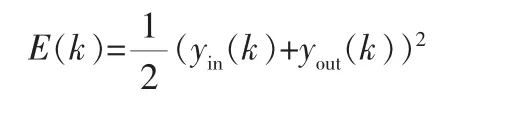

性能指标函数为:

其中,yin(k)为变化量理想输入值,yout(k)为测量值。

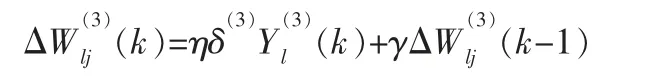

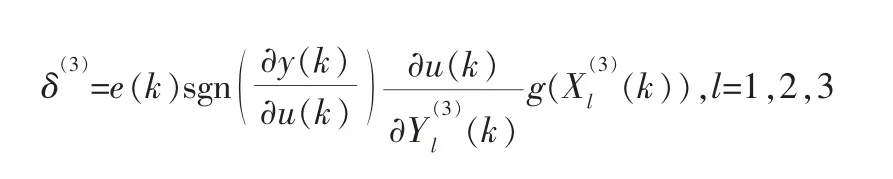

由此可得输出的训练算法为:

g(x)=2g(x)(1-g(x))

其中,Wl(j3)为输出层权系数的值,η为学习速率,γ为平滑因子,δ(3)为输出层权连接值;e(k)是时间为k时的位移系统设定值与加权位移量的偏差;y(k)为控制系统的加权位移量;u(k)为PID控制器输出。

这样,就能够完成系统神经网络算法的训练,对超临界萃取过程温度、流量和压力工艺参数进行精准控制。

6 结束语

基于STM32F103VET6单片机超临界流体连续萃取过程中温度、流量与压力工艺参数的控制系统,可以远程无线检测并调控萃取器与分离器的工艺参数。通过传感器进行信息采集,通过STM32F103VET6单片机完成信息收发和控制,将数据远程无线传输,同时,上位机进行数据显示、存储与处理。传感器的使用提高了采集系统的可控性与灵活性,神经网络PID算法的加入也让增压加热、流量输出装置的控制精度有了很大的提高。这样,可以有效地保证超临界流体萃取率与萃取质量。