年产11万吨聚丙烯C-203机组控制系统升级改造及优化

梁官军

(中国石油兰州石化公司检维修中心)

中国石油兰州石化公司年产11万吨聚丙烯装置系引进日本三井油化工艺技术。装置原设计年生产能力为4万吨,经过扩建改造后年生产能力达到7万吨,第2次扩能改造后年生产能力达到11万吨。装置采用三反应器流程(由两个液相反应器和一个气相反应器串联构成)、液相本体和气相本体结合的聚合工艺。装置包括丙烯精制、催化剂配制、聚合、干燥、造粒、包装和公用工程7个工段。工艺控制采用DeltaV DCS,安全仪表系统(SIS)采用H41/H51Q-HRS系统,生产操作自动化程度高,运行可靠。

装置第三反应器D-203是流化床反应器,维持聚丙烯流态化的丙烯气从D-203顶部出来经过E-203冷却后,一部分经C-203机组增压后循环回D-203以维持其正常流化。其中,C-203是第三反应器D-203保持流化和控制温度的核心设备,如果C-203出现故障,将造成D-203无法流化,发生蹋床事故,使装置全面停工。由此可见C-203在装置生产中起着至关重要的作用,保证其稳定运行对实现装置的正常生产具有重要意义。

年产11万吨聚丙烯装置C-203机组运行至今,控制系统的控制元件出现不同程度的老化损坏,随着仪表设备和控制系统技术的更新换代,仪表生产厂家无法向用户单位提供相应的备品备件,这为机组设备的运行埋下了安全隐患。为保证机组设备和装置的“安、稳、长、满、优”运行,在装置大检修期间对C-203机组控制系统进行升级改造和优化。

1 C-203机组控制系统改造

1.1 C-203机组原控制方案

C-203机组原控制系统是独立控制系统,控制系统联锁和控制逻辑全部由继电器搭建,控制柜放置于中央控制室机柜间,包含7个报警回路、4个联锁回路和20个设备启停控制回路,具有远区和本地两种控制模式。本地由机组现场就地操作柱上的开关进行主电机、润滑油泵的操作控制;远区由控制柜上的开关进行主电机、润滑油泵的操作控制。现场操作柱和机柜间控制柜上设有相应的操作开关、急停按钮和声光报警仪表。操作间控制柜内集成有两台润滑油泵控制交流接触器,润滑油泵的动力电通过电气配电室接入交流接触器驱动润滑油泵;控制系统的控制电由机柜间配电柜内的仪表市电供电回路提供。

机组的润滑油、密封油压力、润滑油回油温度由弹簧式压力、温度开关将对应的报警联锁信号传送到机柜间控制柜内的报警联锁系统中,从而实现报警和联锁逻辑控制;本地显示由弹簧管式仪表完成。

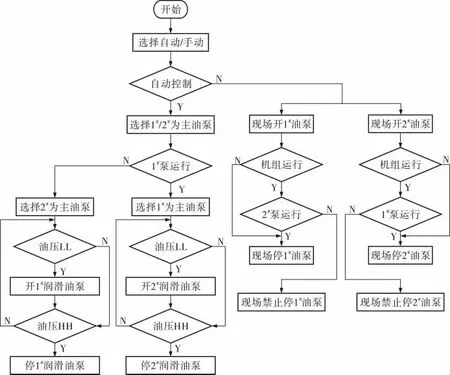

主电机启停控制较为简单,通过选择开关“远区/本地”即可选择现场操作柱开停机还是机柜间开停机,当来自电气的“允许开机”条件和机组“润滑油压力正常”条件全部满足时,即可启动/停止压缩机。润滑油泵的启停控制较为复杂,其控制流程如图1所示。

1.2 C-203机组控制系统改造方案

本次C-203机组控制系统改造,拆除控制柜内继电器搭建的陈旧、不可靠的控制联锁报警系统,保留控制柜内两台润滑油泵控制交流接触器,通过相应的隔离继电器和安全栅将信号引入装置原SIS,同时增加扩容卡件,对系统进行相应组态,以满足机组控制联锁报警需求;现场拆除原润滑油、密封油机械式压力开关和轴瓦回油温度测量机械温包式温度开关,更新为智能压力变送器和PT100铠装热电阻,作为测量元件与智能温度变送器配套,将测量参数远程传送到控制室SIS,同时通信到DCS。保留操作室机组控制柜内交流接触器的380V(AC)三相交流电,实现了对机组润滑油泵的电源供给;取消机组控制柜内的24V(DC)稳压电源,改由市电和UPS冗余供电的24V(DC)供电系统,同时照明亦改由仪表供电系统专用照明供电回路供电,使机组控制柜内控制供电满足专业要求。取消机组控制柜急停按钮,增加装置辅操台急停按钮及机组运行、停运状态指示灯。机组联锁停机、润滑油泵自动控制启停及SIS的相关显示、报警均在SIS组态完成,并通信至DCS信号组态进行显示,同时相关报警也在DCS中组态完成。

2 C-203机组控制系统优化

2.1 C-203原控制方案直改的缺陷

机组原控制系统由机组现场操作柱控制部分、机组控制柜人工控制部分和机组控制柜内由继电器搭建的机组控制系统3部分组成,具有远区与本地切换控制、自动与手动切换控制模式,并且在改造时根据工艺要求增加了SIS控制主电机、润滑油泵开停等功能。如果直接将原控制方案改造为现控制方案,就会使机组操作步骤繁琐复杂,操作人员对机组的控制理解难度增大,机组操作出错几率增加,机组发生故障的概率增大,降低了机组安全、长周期运行的可靠性。

另外,原润滑油控制方案中未考虑人为现场停止单台润滑油泵的情况,若发生此情况将会造成两台润滑油压力表中的一台出现故障,导致润滑油压力低低时备用润滑油泵不能启动而造成机组损坏,为机组的平稳运行埋下安全隐患。

2.2 C-203控制方案优化

2.2.1 机组

考虑到机组和润滑油泵手动启停的紧急程度以及SIS对机组和润滑油泵启停的必要性,经与工艺人员协商,决定取消机组开停和两台润滑油泵开停的SIS人工操作功能;取消辅操台启停润滑油泵功能;取消机组SIS控制画面中现场与系统之间繁杂的手动切换控制功能,简化繁琐复杂的控制操作。C-203原控制系统仪表控制柜与电气控制柜内信号通过继电器进行隔离,而3个急停联锁信号分别由电气柜、现场就地操作柱和仪表控制柜并联后再与自控跳闸信号并联,通过一个跳闸继电器隔离后将控制接电送至电气控制柜,如果中间节点出现故障,就会造成机组在需要急停时按下急停按钮后而控制信号拒动的情况,使电气控制柜无法切断机组供电,导致机组损坏。

在本次改造中,取消了操作室机柜间控制柜急停按钮,增加了辅操台自锁急停按钮,并取消了辅操台自锁急停按钮和现场自锁急停按钮到电气停机控制柜中间的转换,使现场急停信号直接进入电气跳闸回路启动电气开关柜。

2.2.2 机组润滑油系统

2.2.2.1 机组运行状态下确保润滑油泵可靠运行的方案优化

在SIS机组控制逻辑中增设机组开机信号,单台润滑油泵运行时对机组现场操作柱手动停泵信号进行锁定,防止在机组开机状态下人为操作失误致使润滑油泵停止,造成停机事故和机组损坏。其控制流程如图2所示。

图2 优化后的C-203润滑油泵启停控制流程

2.2.2.2 润滑油压低低启动润滑油泵方案优化

将原润滑油压力低低联锁PS236、PS237二选二启动辅助润滑油泵变更为二选一启动辅助润滑油泵。为了确保机组润滑油压力变送器在工作过程中出现故障后能够及时被发现并修复,提高在线维修的可靠性,在本次改造中,分别在SIS和DCS两套系统中,对两台压力变送器指示偏差的绝对值进行实时记录。当两台变送器指示出现偏差时,说明至少有1台变送器处于故障状态,当偏差大于5kPa时DCS首先报警,若偏差快速增加,则提醒操作人员进行应急处理,若偏差大于10kPa,则SIS报警,需进一步提醒维护人员对故障变送器进行切出检查,杜绝两路润滑油压力回路中某一路出现故障时,润滑油压力低低辅助润滑油泵无法启动,出现由于仪表原因造成的机组异常停机和损坏。

2.2.3 增加联锁事件首出判断锁定功能

为了在C-203机组触发联锁停机后,让工艺人员第一时间判断出造成机组联锁停机的原因,同时在短时间内排除故障,恢复生产,在本次改造中在SIS中搭建联锁事件首出判断功能,并对首出事件进行锁定。当机组由于联锁触发停机后,联锁原因会一直锁定,直到下一次机组运行信号到位后,锁定的首出事件才会自动复位,同时在原C-203控制柜门进行指示,方便操作人员及时判断故障并处理故障。

3 结束语

在本次C-203机组控制系统改造中,采用先进可靠的控制系统代替落后老旧的由继电器搭建的联锁控制系统,克服了机组控制老旧、资料缺失、施工时间紧等困难;采用可靠精确的智能测量仪表代替老旧落后的机械动作仪表,使机组控制系统的控制更加精准;借鉴原继电器搭建的机组控制原理,与工艺多次沟通后取消繁杂冗余逻辑,增加增强了系统的可靠逻辑条件,增设了辅操台急停按钮,简化了人员操作,保证了机组运行的可靠性,降低了误操作对机组造成损坏的几率,按时完成了机组的更新改造。通过本次改造优化,简化了机组控制系统的控制逻辑,提高了机组控制的可靠性,为机组的“安、稳、长、满、优”运行奠定了坚实的基础。