紫铜垫板对氩弧焊接双面成形的影响

葛志友 ,皋锦春 ,侯丽荣,贾二雷,皋古胜,付 俊,何珊珊

(1.北京市宇航兴达机械制造有限公司,北京 100076;2.哈尔滨焊接技术培训中心,黑龙江哈尔滨 150046)

0 前言

北京宇航兴达机械制造有限公司承接中国运载火箭十一研究所引射器工程,此产品以管道焊接为主,材料为304不锈钢,壁厚3~5 mm,直径100~1 500 mm,焊接工作量大,质量要求高,要求按照JB/T 4730.2-2005承压设备无损检测-射线检测。尤其是小直径管道焊接,内部空间狭小,如果采取反面清根工艺,操作难度大,必须采用氩弧焊接双面成形技术,由于不锈钢和氧的亲和力强,如果背面不采取充氩保护,熔池金属易在焊接过程中氧化,产生焊接缺陷。按照以往的方法,在管道内部充氩气保护,气体浪费严重,现在采用反面贴紫铜垫板保护的方法,降低了制造成本,提高了工作效率,保证了交货期[1-3]。

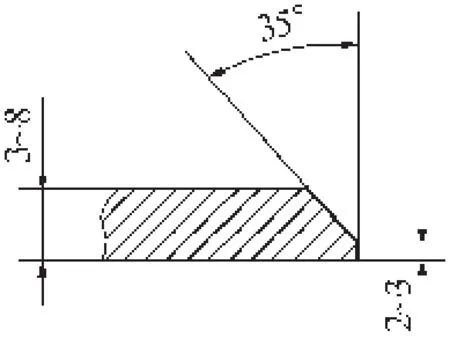

1 坡口加工

采用机加工制作坡口,坡口角度35°,留钝边2~3 mm,如图 1所示。

2 装配

在专业的装配平台上进行装配定位,为了封底焊缝有足够的空间成型,接头之间要留2~3 mm间隙,接头反面贴上紫铜垫板,按照ISO 5817-2007 B级标准,双面成形焊缝的反面焊缝余高允许与母材齐平,所以紫铜垫板要紧贴母材,必要时在垫板周边加焊点固定或用锡纸密封,如图2所示。

图1 坡口示意

图2 装配定位

3 工艺对比

采用以往的方法焊接管道焊缝,管道内部空间很大,都要先封住管道两端,然后向管道内部充大量的氩气,正面焊接以后,熔池在氩气的保护下完成反面成形,完成焊接以后,管道内部气体无法回收,造成很大的浪费,如图3所示。

图3 管道焊缝示意

现在采用紫铜垫板封住坡口反面,垫板与母材之间几乎没有空间,对比以往的方法,缩小了坡口反面的成形空间,只要焊枪一开,利用喷嘴内部喷出的氩气就可以充满反面空间,熔池金属在氩气的保护下成形,在很小的体积空间内完成反面焊缝成形。

4 定位

在坡口内侧定位,定位焊缝长15~20 mm,间距150~200 mm,焊厚小于等于3 mm,定位焊缝太厚会影响反面焊缝成形及盖面焊缝质量。坡口焊缝两端加引、熄弧板,如图4所示。

5 焊接工艺

焊接工艺参数如表1所示。

图4 定位焊示意

表1 焊接工艺参数

6 施焊工艺对比

以往在管道内部充氩气保护(见图3),只要按正常焊接就可以达到反面成形的目的。现在采用反面加紫铜垫板保护(见图4),为了减小反面空间,垫板靠近母材很近,所以焊接时,钨极电弧不能在垫板上起弧焊接,一旦在垫板上起弧焊接,垫板与母材容易焊成一体,焊接完工时很难拆除垫板。

以左焊法施焊,钨极电弧要在坡口边缘起弧焊接,焊枪后倾与焊件表面的夹角角度要适中,过小会降低氩气保护效果。过大,可见度小,操作困难。理想的焊枪喷嘴后倾角度为75°~85°,焊丝与焊件表面夹角15°~20°为宜。待形成熔池以后立即填丝,利用钨极电弧推动熔池金属,让熔池金属流到坡口根部,熔池金属在氩气的保护下成形。

管道内部充氩气保护可以随时起弧及熄弧焊接,因为管道内部有大量的氩气从接头处溢出,随时保护钨极及熔池金属成形,现在采用新工艺,起弧要提前送气,熄弧要适当延迟断气,以保护钨极及熔池金属不受外来空气的侵入,影响反面焊缝成形。

7 结论

3~5 mm厚的不锈钢管道氩弧焊接,反面采用紫铜垫板保护,在合理的焊接工艺指导下,完全可以取代管道内部充氩气保护的工艺,降低制造成本,提高工作效率,此工艺自推广以来,X射线探伤合格率达99%以上。

:

[1]葛志友,皋锦春,侯丽荣.T2紫铜与Q235的焊接材料选择[J].电焊机,2012,42(11):97-98.

[2]赵伟兴.手工钨极氩弧焊培训教材[M].哈尔滨:哈尔滨工程大学出版社,2008.

[3]陈焕明.焊接工装设计基础[M].北京:航空工业出版社,2004.