一种无液压系统的摩擦焊机的研制

李 峰

(湖北汽车工业学院 机械工程系,湖北 十堰 442002)

1 概述

摩擦焊是一种基于摩擦热的压力焊方法。其基本原理是在外力作用下,利用焊件接触面之间的相对摩擦运动和塑性流动产生的热量,使接触面积及其近缝区金属达到塑性状态并产生适当的宏观塑性变形,通过两侧材料间的相互扩散和动态再结晶而完成焊接。

1.1 基本过程

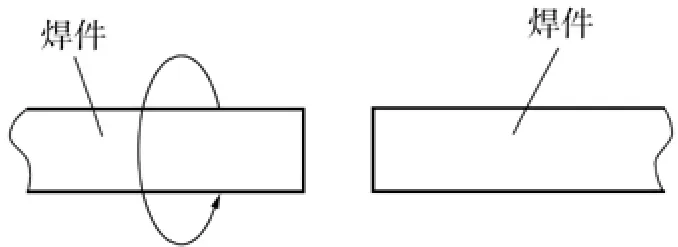

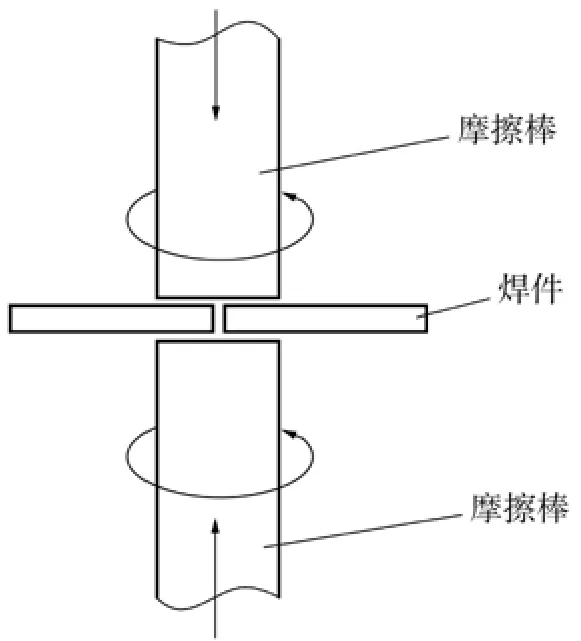

摩擦焊一般分为四个基本过程。焊前,待焊的一对焊件,一个夹持于旋转夹具成为旋转焊件;另一个夹持于移动夹具称为移动焊件。焊接时,旋转焊件在电机驱动下开始高速旋转,移动焊件在轴向力作用下逐步向旋转焊件靠拢如图1所示。

图1 摩擦焊接的基本过程一

两侧焊件接触并压紧后,摩擦界面上的一些微凸体首先发生粘结和剪切,并产生摩擦热,如图2所示。

图2 摩擦焊接的基本过程二

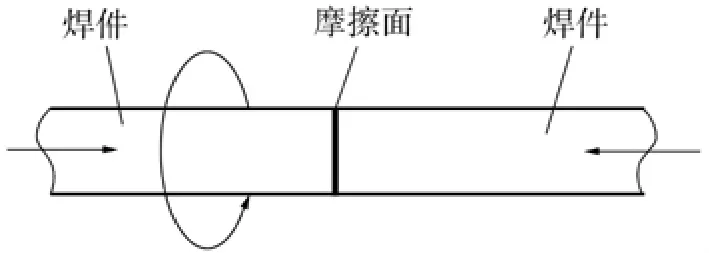

随着实际接触面积的增大,摩擦扭矩迅速升高,摩擦界面温度也随之上升,摩擦界面逐渐被一层高温粘塑性金属所覆盖。这时,两侧焊件的相对运动实际上已发生在高温粘塑性金属内部,产热机制已由初期的摩擦产热转变为粘塑性金属层内的塑性变形产热。在热激活作用下,这层粘塑性金属发生动态再结晶,使变形抗力降低,故摩擦扭矩上升到一定高度后逐渐降低。随着摩擦热向两侧焊件的传导,焊接面两侧的温度亦逐渐升高,在轴向压力作用下,焊合区金属发生径向塑性流动,形成飞边如图3所示。

图3 摩擦焊接的基本过程三

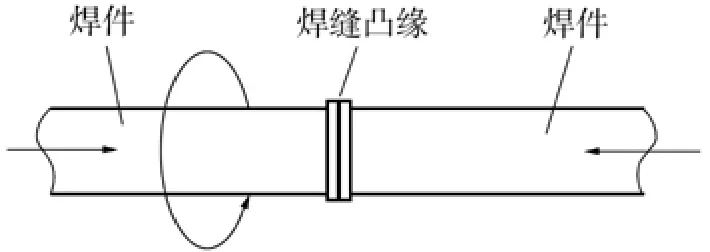

轴向缩短量急剧增大,并随着摩擦时间的延长摩擦界面温度和摩擦扭矩基本恒定,温度分布区逐渐变宽,飞边逐渐增大,此阶段称为准稳定摩擦阶段。在此阶段,摩擦压力与转速保持恒定。当摩擦焊接区的温度分布、变形达到一定程度后,开始刹车制动并使轴向力迅速升高至所设定的顶锻力如图4所示。此时轴向缩短量急剧增大,并随着界面温度降低,摩擦压力增大,摩擦扭矩出现第二个峰值即后峰值扭矩。在顶端过程及顶端后保压过程中,焊合区金属通过扩散与再结晶将两侧金属牢固地焊接在一起,从而完成整个焊接过程。全部焊接过程只要数秒钟。在整个焊接过程中,摩擦界面温度一般不会超过熔点,因此摩擦焊属于固态焊。

图4 摩擦焊接的基本过程四

1.2 摩擦焊的优点

(1)固态连接。摩擦焊接头不产生与熔化和凝固冶金有关的焊接缺陷和焊接脆化现象,如粗晶、偏析、夹杂、裂纹和气孔等;由于轴向力和扭矩共同作用于摩擦焊表面及其附近,产生了一些有益的力学冶金效应,如晶粒细化、组织致密、夹杂物弥散分布,以及摩擦焊表面的“自清理”作用等,所以接头为锻造的细晶组织;焊接时间短、热影响区窄,热影响区组织无明显粗化。这些均有利于获得与母材等强度的焊接接头。

(2)工艺适应性宽。摩擦焊对被焊材料具有广泛的工艺适应性,除传统金属材料外,还可焊接粉末冶金、复合材料、功能材料、难熔材料等新型材料,尤其适于异种材料。此外摩擦焊还具有广泛的结构尺寸和接头形式的适应性,如管—管、棒—棒、棒—板等。

(3)焊接过程可靠性高、焊接尺寸精度较高。摩擦焊过程完全由焊接设备自动控制,人为因素影响很小。焊接过程中所需的关键控制工艺参数少,只有压力、时间、速度和位移。尤其是惯性摩擦焊,当飞轮的转速被设定后,实际的控制参数只有轴向压力一个参数。由于计算机控制技术的引入,使得摩擦焊过程的控制精度和焊接质量的可靠性、重现性大大提高。

(4)摩擦焊具有高效、低耗、清洁等特点。摩擦焊接所需功率仅为传统焊接工艺的20%,焊接过程清洁,不产生火花、飞溅、无烟雾、弧光、高频及有害气体等对人体和环境有影响的污染。

2 摩擦焊接试验机方案分析

2.1 试验机的主要技术指标

(1) 摩擦棒直径 15~25 mm;(2) 压紧力 300~500 N;(3)主轴转速 1000~3000 r/min。

最终达到的目标是设计一台试验机满足上述各项技术指标,完成试验机的驱动装置、传动装置和控制装置的设计。

2.2 试验机的方案分析

设计了一台带有双摩擦棒的摩擦焊接试验机,其基本原理与搅拌摩擦焊相似。与搅拌摩擦焊相比,该方案采用上下两个摩擦棒,取消了中间的搅拌焊针,并且是摩擦棒动焊件不动的结构,如图5所示。

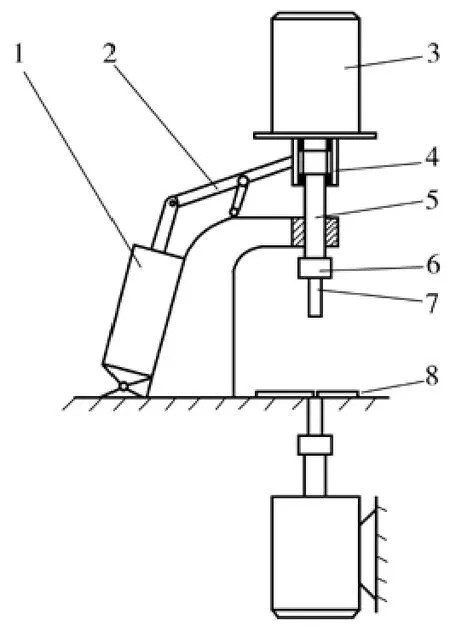

由图5可知,试验机设计的难点是如何保证主轴高速转动并保持向下的压紧力。设计结构示意如图6所示。

设计方案采用气缸作为动力源,通过六杆机构把气缸上的力传递到主轴上,保证了焊接过程中向下的压紧力;通过上下电机带动主轴高速旋转,保证了焊接过程所需的转速;还可以通过调整夹头的大小来安装直径不同的摩擦棒,该方案能满足所要求的技术指标。

此外方案采用气缸为动力源,反应速度快,清洁卫生,机构分布合理。从方案的结构示意图分析,

图5 试验机的焊接原理

图6 试验机的焊接原理

其动作流程如图7所示。

图7 试验机主要动作流程

2.3 驱动装置方案分析

试验机采用的是气缸和变频电机作为驱动装置。气缸选用QGB-50×400-S型,主要技术参数如下:缸内径 D=50 mm;工作压力 0.15~1.0 MPa;理论作用力推力785 N、拉力705 N。

电动机选用Y802-2 TH B5型,主要技术参数为:额定功率 1.1 kW;额定转速 2825 r/min;额定电流 2.5 A;满载时的效率 η=77%;最大转矩 2.3 N·M。

2.4 传动装置主要元件的设计

传动装置主要包括气缸在内的六杆机构,该机构的尺寸如图8所示。

图8 传动机构的结构尺寸

根据计算,图8中六杆机构的自由度为1,具有确定的运动方向,符合设计要求。在试验机未工作时,摩擦棒距离工作台200 mm,工作时,摩擦棒向下运动200 mm到工作台。

2.5 控制装置方案分析

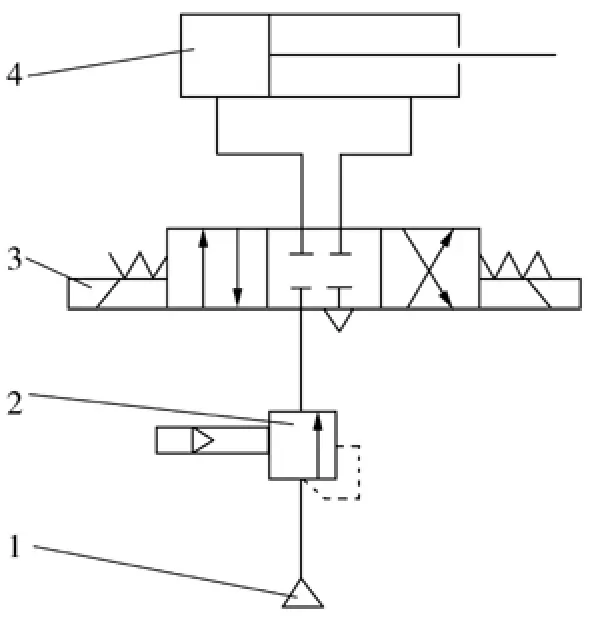

(1)气缸控制装置方案。

要求工作时不能产生大的噪声,手动或自动控制两用,输入参数后要保持该参数一直不变。

气缸工作系统框图如图9所示。气缸控制装置方案如图10所示。

图9 工作系统框图

采用电控比例压力阀,通过控制电流I来调节输出压力,工作时只需按一下按钮便会连续工作,且在停机的状态下不会向气缸供气,适合于连续操作。考虑到焊接是一个长时间连续的过程,该方案较为实用。

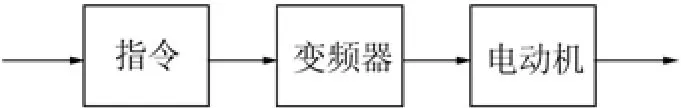

(2)电动机控制装置方案。

由于要求电动机能在1000~3000 r/min内运转,故采用变频器来控制速度。变频器是利用电力半导体器件的通断作用将工频电源变换为另一频率的电能控制装置。可分为:交-交变频器,交-直-交变频器。交-交变频器可直接把交流电变成频率和电压都可变的交流电;交-直-交变频器则是把交流电经整流器先整流成直流电,再经过逆变器把这个直流电流变成频率和电压都可变的交流电。此方案采用日立公司的SJ100系列变频器,该变频器的特点是:矢量型变频(0.2~7.5 kW);结构紧凑,体积小;ISPM专利技术,集成了驱动电机的功率器件和控制电路元件;抗电磁干扰能力强;速度调节旋钮标准内置;电机参数自整定,具有两套电机参数;200%起动力矩;电网电压自动稳压,保持输出稳定;内置能耗制动单元;无速度传感器矢量控制,低速大转矩,动态响应快;V/f方式下,可手动/自动提升转矩;数字端子控制电机加/减(UP/DOWN);可预设16级多步速;载波频率0.5~16 Hz连续可调;加减速过程中可分段改变加减速时间;内部/外部起动直流制动。电动机工作系统框图如图11所示。

图10 压力控制回路

图11 电动机工作系统框图

2.6 总体尺寸设计

试验机总体结构示意如图12所示。

驱动装置的主要元件包括:气缸、气缸座、叉杆、电动机、短横板及长横板等;传动装置的主要元件包括传动杆、轴承座、角接触球轴承、滑动轴承、内花键轴、外花键轴、钻夹头、基座等;试验机的整体框架包括:工作台、立柱和盖板。将所设计的全部零件装配起来后得到整台试验机的高度1910 mm,长度920 mm,宽度 700 mm。

图12 试验机总体结构

3 结束语

设计的摩擦焊接试验机满足预期的技术要求,从整个设计过程看,采用变频电机取代了原来繁琐的传动机构和制动离合装置,大大简化了摩擦焊机的机构,降低了摩擦焊机的制造成本。

[1]成大先.机械设计图册(五卷)[M].北京:化学工业出版社,2000.

[2]唐金松.简明机械设计手册[M].上海:上海科学技术出版社,2000.

[3]孙 桓,陈作模.机械原理[M].北京:高等教育出版社,2000.

[4]濮良贵,纪名刚.机械设计(第七版)[M].北京:高等教育出版社,2001.