新型焊接温度场监控系统研究

陶跃珍 ,郭翠霞 ,李志荣 ,云 虹 ,王 春 ,廖映华

(1.过程装备与控制工程四川省高校重点实验室,四川 自贡 643000;2.四川理工学院 机械工程学院,四川 自贡 643000;3.四川理工学院 外语学院,四川 自贡 643000)

0 前言

随着焊接技术和无线通信技术的更新,焊接工艺正朝着自动化、信息化、网络化方向发展。在焊接过程中,焊接温度是一个重要的参数,如果温度过高易产生热变形,导致焊缝边缘出现过多的熔化金属,难以从焊缝排出;如果温度过低会出现低温焊接,焊缝边缘只能局部熔化[1],难以保证焊接质量。故焊接温度场的分布在一定程度上反映了复杂焊接过程的焊接质量,并直接影响焊缝成形。因此获得焊接过程的动态温度场,对于制定、评定和优化焊接工艺具有重要意义[2]。

传统的焊接温度检测还存在两个方面的问题,一是温度信息由技术人员依靠经验进行判断,具有很大的随意性和不确定性,实时性差,检测精度低;二是传统的测温系统多是有线通信,在焊接现场这种复杂的条件下,布线较困难。基于此,采用K型镍铬-镍铝热电偶进行温度检测,结合ZigBee无线通信技术设计了一种新型的焊接温度场监控系统。

该系统相比以往的焊接温度场监测系统主要有两个区别:一是输出信号可作为反馈信号用于调整焊接电流,从而达到自动控制焊接温度的目的,形成完整的焊接温度闭环控制系统;二是为焊接过程温度场动态检测提供了一种先进、稳定、准确的方法。

1 ZigBee技术简介

ZigBee技术以IEEE80215.4为协议基础,是新型短距离、低功耗的无线通信技术,可在ISM2.4GHz频段上免费工作,无需申请许可。传输距离为10~100 m。ZigBee由协调器ZC、路由器ZR和终端设备ZE三级构成,其中协调器和路由器为全功能设备FFD,终端设备为精简功能设备RFD[3-4]。并且有三种网络拓扑结构,分别是星型、簇-树型和网状网络型,如图1所示。

图1 ZigBee网络拓扑结构

2 硬件系统设计

终端节点由温度检测模块、电源模块、控制模块、无线通信模块、LCD显示模块、FLASH存储模块、声光报警模块等组成。电源模块负责整个系统的电源供给。温度检测模块用于实时采集焊接温度信息,并送入控制模块。本系统主要采用CC2430芯片,它集成了A/D转换电路、ZigBee无线射频、128 kB的FLASH,内部还含有 1个8位MCU(8051),实现了控制模块、无线通信模块和FLASH存储模块的相关功能。温度信息可在LCD上实时显示,当温度高于或低于设定值时,声光报警模块启动,硬件系统根据温度反馈信号自动调整焊接电流以达到控制焊接温度的目的。

温度数据的传输分为两个部分:一是将温度信息通过无线通信模块传输到协调器中,优点在于当需检测多个焊接现场温度信息时,可以形成簇-树型网络拓扑结构;二是通过RS232将温度信息传输到计算机监控中心,便于数据存储、历史数据查询和报表生成打印等[5]。协调器节点以STC89C52为控制核心,其主要功能是汇总数据和通过RS232向计算机监控中心发送数据。硬件系统结构如图2所示。

图2 硬件系统结构框图

2.1 主控芯片的选择

终端节点以Chipcon公司推出的CC2430射频芯片为控制核心。CC2430最大的特点是高集成度和低功耗。该芯片满足以ZigBee为基础的2.4 GHz IEEE80215.4协议要求,包含1个高效的8位8051控制器,具有32/64/128 kB的FLASH,可用于存储温度数据,在一定程度上避免了存储器的扩展。同时,还自带8路A/D转换电路,四个定时器、看门狗、AES128协同处理器、32 kHz晶振休眠模式定时器、上电复位电路、掉电检测电路和21个可编程I/O引脚,可实现节点的微型化[3-4]。

2.2 温度传感器[6]

由于焊接现场温度变化幅度较大(0~1500℃)且变化速度快,因此温度传感器采用K型镍铬-镍铝热电偶,其主要分度如表1所示。

表1 K型镍鉻-镍铝热电偶分度表

由表1可知热电偶只能将温度信号转换为毫伏级的电信号,但毫伏级的电路不足以驱动CC2430芯片引脚,因此必须要先经过信号调理电路将信号转换为4~20mA的电流信号,再串接一个250Ω的精密电阻,将电流信号转化为1~5 V的电压信号。由于CC2430自带A/D,因此可以直接将数据输入芯片中进行处理。其放大电路如图3所示。

2.3 冷端温度补偿电路[2-7]

焊接温度测量中,由于参考端温度在室温中,而分度表数据的参考端温度为0℃,因此必须采取修正或补偿措施以提高检测精度,冷端温度补偿电路如图4所示。

由中间温度定律可知

式中 tn为参考端温度;t0=0℃;t为测量端温度。选取20℃为电桥平衡温度,此时a、c两端电位相等,电桥输出为零。当温度变化时,由于冷端温度变化,热电偶输出电动势也会产生变化ΔE,从而打破了a、c两端电位平衡,自动产生大小相等、方向相反的补偿电势ΔE补,从而实现了温度自动补偿。

2.4 报警电路

研究表明,过高或过低的焊接温度都将影响焊接质量。因此,在焊接过程中应将温度控制在一定范围内,当温度持续超过此范围则进行报警。当焊接温度在设定范围内变化时,报警系统并不报警,只是利用负反馈反向调整焊接电流,使焊接温度趋于稳定;当检测到焊接温度持续超过报警预设温度时,报警系统发出报警,若持续超过设定时间且报警未解除,则报警系统将直接切断系统电源以保证焊接质量。

3 软件系统设计

软件程序主要分为计算机监控中心程序、终端节点程序和协调器程序。

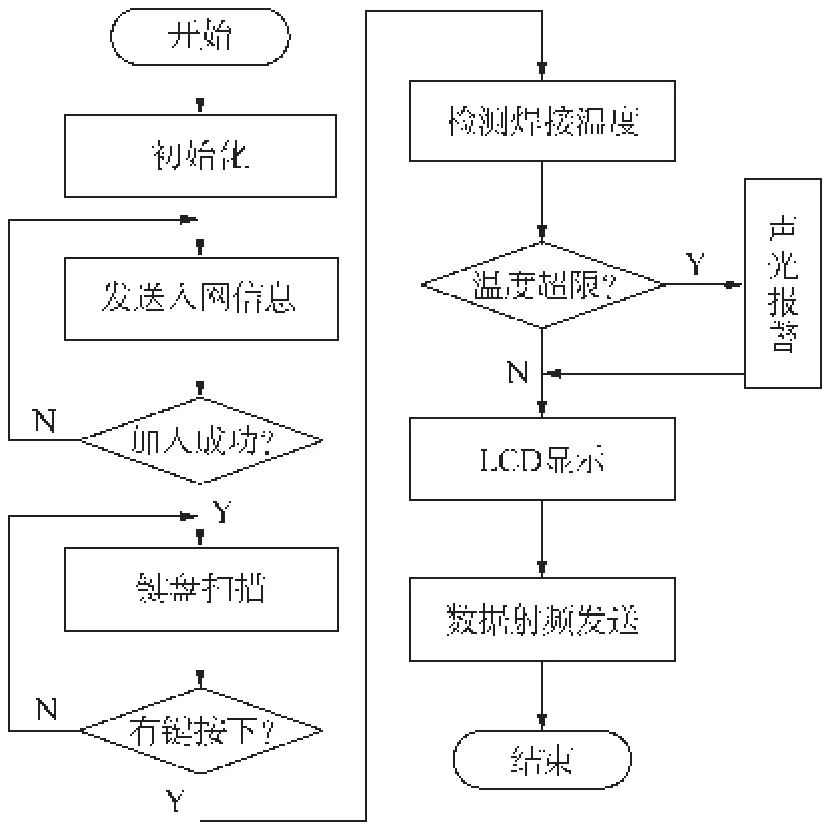

终端节点程序主要有初始化子程序、无线网络建立子程序、温度检测子程序、LCD显示子程序、键盘扫描子程序和报警子程序等构成,其作用是建立无线网络、采集温度数据和向协调器发送数据。首先对系统进行初始化,再查找网络并发送申请加入的信号。当有键按下时产生中断信号,开始测量目标温度,然后判断是否报警,同时在LCD上显示温度信息,并通过无线模块发送到协调器。协调器的作用是负责各个终端节点的数据汇总和处理,并通过RS232向计算机监控中心发送数据。

计算机监控中心由力控组态软件进行人机界面设置,能较容易地实现监控系统集成。计算机监控中心程序有三个功能:一是实现对焊接温度的远程监控;二是建立数据库,便于历史数据查询和报表生成打印的功能;三是向协调器发送控制命令。软件程序总体结构如图5所示。终端节点流程如图6所示。

4 结论

基于ZigBee的焊接温度场监控系统的设计,改变了传统的焊接温度测温模式,不需要在复杂的焊接工作现场布线,提高了测温的实时性和准确性,为有效测量和控制焊接温度提供了较为可靠的数据支持,对于制定、评定和优化焊接工艺具有重要意义。

图6 终端节点流程

[1]武 一,韩力英,杨瑞霞,等.基于单片机的焊接温度测量仪的设计[J].焊接技术,2008,37(3):33.

[2]唐建宇,刘金合,罗晓娜.焊接温度场实时检测系统的研究[J].热加工工艺,2008,37(2):96-98.

[3]方 刚,任小洪,贺映光,等.基于ZigBee技术的煤矿监测系统[J].仪表技术与传感器,2010,47(12):41-43,46.

[4]王益祥,牛江平.远程无线抄表系统的研究[J].自动化仪表,2011,32(3):5.

[5]祝志威,蔡乐才.基于无线传感器网络的大棚温度采集存储系统[J].四川理工学院学报(自然科学版),2011,24(8):477-479.

[6]卜文德,刘金合,唐建宇.焊接温度场的工控机同步采样系统[J].焊接技术,2009,38(2):43-46.

[7]王江超,周方明,周 涛.基于AT89C52单片机的焊接温度场测量仪[J].仪表技术与传感器,2008(1):80-82.