58SiMn钢手工氩弧焊接常见缺陷及其控制

李胜鑫

(豫西工业集团有限公司,河南 南阳 474678)

0 前言

58SiMn钢作为主要部件的材料选择在产品设计中占据主导地位。但该类材料焊接加工性差,容易产生缺陷,而且通常在材料热处理后进行焊接施工,这对其焊接工艺以及满足产品的力学性能提出了更高的要求。研究接头的焊接缺陷形式并加以控制对于焊接在弹药产品制造中的推广应用有着重要意义。

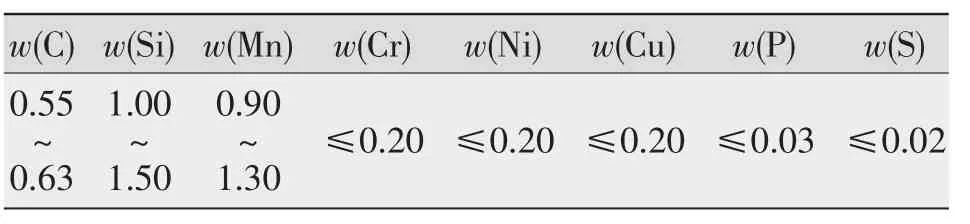

58SiMn钢的化学成分如表1所示,属于低合金结构钢,是适合我国资源情况开发的钢种,可代替部分铬钢、铬镍钢。在58SiMn钢中,Si和Mn都能溶于α相中,起固溶强化的作用。Si和Mn配合还能有效提高钢的淬透性,油淬临界直径可达40~60 mm。Si除了提高淬透性外,另一个突出作用是能使淬火后马氏体回火脆性温度移向高温,使得这种钢可以在较低的温度下回火,从而获得较高的强度;Cr也是强碳化物形成元素,加入钢中能显著改善钢的抗氧化作用,增加钢的抗腐蚀能力。另外,碳当量大于0.6%。C是钢获得强度的主要来源,钢的硬度也与含碳量有直接关系,含碳量越高,硬度越高,并且高于调质钢的含碳量,属于弹簧钢的范畴。与调质钢42SiMn相比较,经过适当的热处理后,58SiMn具有较高的屈服极限、强度极限和疲劳极限,但是韧性很低,适合制造强度要求高而韧性要求低的零件[1-2]。根据生产要求,焊接前加工过程为退火→机加工→回火→机加工,保持高硬度、高强度的特性指标,同时避免焊接后热影响区对产品自身性能指标造成的不利影响。

表1 58SiMn钢的主要化学成分%

1 氩弧焊特点[3]

(1)氩气保护性能优良,不必配制相应的焊剂或熔剂,基本是金属熔池结晶的简单过程。因此,能获得较为纯净及高质量的焊缝。

(2)电弧受氩气流的冷却作用,电弧的热量集中,且氩弧的温度很高,故热影响区窄,焊接应力和变形小。

(3)几乎所有的金属材料都可以进行氩弧焊。随着高强钢、高合金钢的日益增加,一般的气焊、电弧焊方法很难达到所要求的焊接质量,所以氩弧焊的焊接技术得到广泛应用。

(4)焊接过程稳定、电弧能量参数可精确控制。氩气是单原子分子,稳定性好,在高温下不分解、不吸热、热导率很小。因此,电弧的热量损失少,电弧一旦引燃,就能够稳定燃烧;另一方面,钨棒本身不会产生熔滴过渡,弧长变化干扰因素相对较少,有助于电弧稳定燃烧。

(5)焊接质量好。氩气是一种惰性气体,它既不溶于液态金属,也不与金属发生任何化学反应;而氩的原子量较大,有效阻止氧、氮等侵入焊缝金属。

2 58SiMn钢氩弧焊常见缺陷和成因[4]

2.1 焊接热影响区的脆化和软化

(1)58SiMn钢由于含碳量高、合金元素多,钢有相当大的淬透性,Ms点低,因而在焊接热影响区的过热区内很容易产生淬硬的马氏体(尤其是高碳粗大马氏体),导致严重脆化。

(2)58SiMn钢焊接前为调质状态,热影响区被加热到超过钢调质处理的回火温度区域,将出现强度、硬度低于母材的软化区,调质钢的强度级别越高,软化就越严重。

2.2 裂纹

(1)58SiMn钢含碳量高、合金元素多,在450℃以下的温度区间过冷奥氏体具有更大的稳定性所致,近缝区容易出现硬脆的高碳马氏体组织,增大了焊接接头的冷裂纹倾向,同样淬硬倾向越大,冷裂倾向越大,冷裂敏感性同样提高。为了提高抗裂性,还应降低焊接接头的游离态氢含量。

(2)58SiMn钢的碳和硅元素含量较高,焊缝凝固结晶时,液固结晶温度区间大,偏析倾向也较大,焊接时具有较大的热裂纹敏感性。

2.3 气孔

(1)58SiMn钢在焊接前接头的铁锈等清理不洁净,同时母材本身的碳含量高,游离态氢的含量高。所以气孔是该材料焊接的常见缺陷。

(2)58SiMn钢在焊缝中碳含量超标及铁锈清理不净时,反应生成的CO气体也可导致产生气孔。

(3)焊接线能量的影响。随着焊接电流和焊接速度的增加,电弧温度升高,氢的分解度增大;保护气体流量的变化,发生紊乱等,导致气孔有增加的倾向。

(4)氩气的纯度、保护的手段、外部杂质附着及吸附的气体或环境温度变化等也会产生焊缝气孔。

2.4 夹杂

钨极脱落或焊前未清理干净杂质会造成焊接接头夹杂。58SiMn钢氩弧焊造成夹钨主要原因:(1)钨极在焊接时与熔池接触形成短路,由于钨极本身的载流能力有限,使用过程中超过限定值电流时脱落;(2)钨极在高温条件下经历一定时间烧蚀后,脆断自然脱落,掉入熔池,或违规采用超过钨极载流能力而造成烧损脱落。大批量焊接生产时,夹杂具有一定的周期性和偶然性。

3 控制缺陷的措施

(1)严格执行焊接工艺评定。严格母材、填充材料的化学成分检验,母材中的H、O含量必须在技术条件要求范围内。

(2)用纯度为99.96%的氩气作为保护气体,并保证低的氩气露点。

(3)严格执行母材和填充材料焊前的铁锈、氧化铁皮、水分、油污、胶粘剂等污物清理,保证母材接头30 mm范围内无污物,立即施焊(注意保持待焊件的清洁,从清理到焊接的时间不超过2 h以上)。

(4)定期打磨钨极,同时避免钨极与熔池接触,钨极端部出现球状和灼烧状后应立即沿钨极轴向打磨成圆台状。严格执行焊接工艺,杜绝过载焊接,造成钨极脱落产生夹钨。

(5)避免在温度低、湿度较大的工作环境中实施焊接。否则,应采取预热除湿处理。

(6)正确选择焊接工艺参数。

a.选择焊缝强度为母材强度85%以上的低匹配焊缝。填充材料采用低C低Si的焊丝,如H18CrMoA,可作为打底焊使用。

b.尽可能选择较大的线能量并延长熔池的停留时间,即大电流、快焊速、小线能量的焊接,便于气体逸出。焊接厚度5 mm以下的焊缝可以采用大电流单道焊一次性焊完;焊接厚度5 mm以上的焊缝应采用多道焊。必须保证打底焊焊透(尤其在异种钢焊接,特别是塞焊时),不能出现未焊合。多道焊时,打底焊采取钨极载流上限进行不填丝焊接,一方面起到先期预热的作用,而后促使接缝底部充分熔合。并保证填满弧坑和良好的焊接成形,特别注意多层焊时第一层的弧坑中心和焊缝的凹陷部位。每层焊完焊接下一层前,应用锤敲击焊缝,使焊缝层间温度冷却至250℃再进行焊接。实际焊接生产中在先期焊接前进行预热,温度80℃(主要考虑到手工焊接的因素不宜过高),焊接母材上直径φ10、厚度10 mm的塞焊孔时,打底焊采用钨极直径φ2.5mm,不填丝(填丝影响电弧的可到程度),焊接电流280~320 A,保证孔底部四周充分熔合,焊缝有效厚度3~5 mm,然后不等充分冷却,立即进行填充焊和盖面焊,填充焊丝,焊接电流230~260A,盖面焊余高0.5~1 mm,尽量避免焊件表面的焊接缺陷和划伤,合理控制焊缝余高。焊缝超出孔边缘1~2 mm,打底焊和盖面焊不用圆头锤敲击。

c.TIG焊时,气孔倾向对坡口表面氧化膜中吸附的水分比较敏感,为此适量加大焊接电流,较快的焊接速度,减小线能量,缩短熔池存在时间,产生射流过渡,热量集中,减少热影响区,加大熔滴的过渡频率和速度,降低氢的分压和熔滴与空气的接触时间,防止氢的熔入和气泡的形成。

d.选择合适的气体流量,过大的气体流量会增加焊缝的冷却速度,同时尽可能采用短弧焊接,增加保护气体的可靠性。流量合适后,焊缝焊后冷却完毕应为银灰色为最佳。

e.焊接后尽快(热影响区温度不低于100℃)进行去应力回火(≤250℃,7~8 h),如停放过长,应采取有效的保温措施。

4 结论

结合实践生产,氩弧焊能够满足58SiMn钢的焊接,对于焊接出现的缺陷问题,只要从材料成分本身出发同时结合氩弧焊特点采取针对性的措施,能够克服58SiMn钢的焊接难点,从而最大程度上避免焊接缺陷。

:

[1]崔忠圻.金属学与热处理[M].北京:机械工业出版社,1999:346-353.

[2]于 玲,苏 君.58SiMn钢双杯形等温挤压成形金属流动规律研究[J].热加工工艺,2008,37(3):60.

[3]史耀武.中国材料工程大典(第22卷)材料焊接工程(上)[M].北京:化学工业出版社,2005:337.

[4]周振丰.焊接冶金学(金属焊接性)[M].北京:机械工业出版社,2005:333-339.