气动-内燃混合动力系统的电液可变气门研究*

叶 锦,李道飞,王 雷,徐焕祥,俞小莉

(浙江大学 能源工程学系,浙江 杭州 310027)

0 引 言

内燃机作为汽车的主要动力源,其动力性、经济性和排放性能在经过这一百多年的发展后都得到了很大的改善,但是能量利用效率依然很低,汽油机效率约为30%,柴油机效率约为40%[1]。为此,人们提出各种改进技术,包括油电混合技术、气动-内燃混合技术、增压技术、分层燃烧技术等[2-4]。

气动-内燃混合动力技术是将气动发动机和内燃机有机结合的一种新型技术,可有效提高燃料利用效率和排放性能:当车辆工作在低负荷区域,采用气动发动机作为动力源,实现零排放;当车辆工作在中等负荷区域,采用内燃机作为动力源,实现内燃机高效运行;当车辆工作在大负荷区域,气动发动机和内燃机同时工作,以提高车辆动力性,并且气动发动机可以有效利用内燃机余热,提高其效率;当车辆制动时,系统可以实现制动能量回收[5]。

已有研究表明,不同的配气相位对气动发动机动力性和经济性有较大影响[6]。同时,气动-内燃混合动力汽车在行驶过程中,经常在气动、内燃、制动能量回收以及辅助增压等工作模式下不断切换[7]。采用传统固定相位的配气机构,难以实现气门升程和正时灵活控制,极大地限制了气动-内燃混合动力技术的应用。国内外一直致力于开发适用于气动-内燃混合动力的可变气门技术。瑞典Lund大学Sasa等人[8]采用电控气动全可变气门,将一台Scania D12发动机改造成气动-内燃混合动力发动机。浙江大学陈平录等人[9]开发了滑阀式电控气动全可变气门,并将其应用于气动发动机。由于气体的可压缩性,电控气动全可变气门控制较为复杂,在控制的动态响应和稳定性方面存在不足,此外还需要耗费一定的压缩空气。

为此,本研究设计制作电控液压全可变气门的原理样机,并开发相应的控制系统软、硬件,并进行初步的试验分析。

1 混合动力工作模式分析

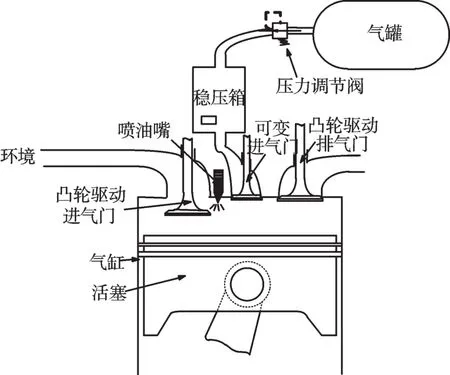

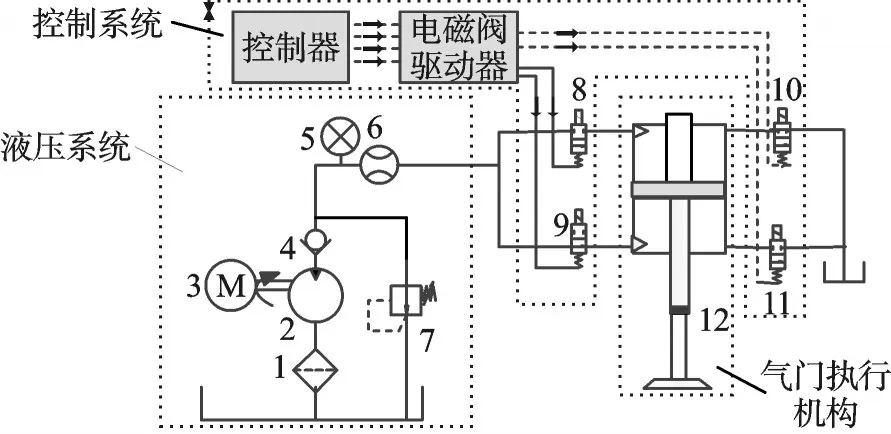

笔者研究的气动-内燃混合动力系统如图1所示,在传统发动机基础中增加一个可变气门,作为压缩空气控制阀,这种形式的混合动力存在4种不同工作模式:内燃模式、气动模式、制动模式以及辅助增压模式。在内燃模式时,可变气门关闭,此时工作过程等同于传统内燃机。

图1 气动-内燃混合动力系统示意图

1.1 气动工作模式

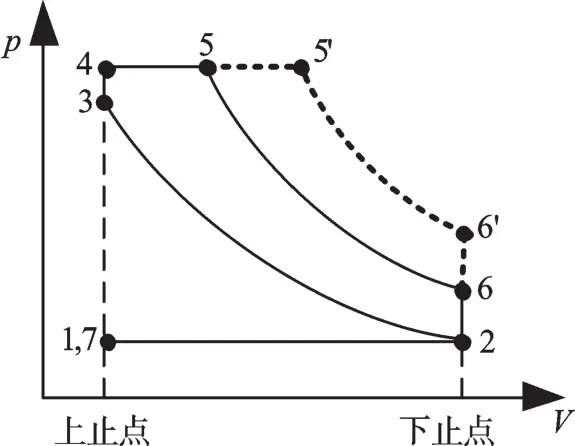

气动工作模式可用于车辆起步或者低速时使用。此时发动机停止喷油,原有进、排气气门工作条件不变,可变气门激活。在原内燃模式膨胀冲程开启,使气罐内压缩空气进入气缸推动活塞做功。此时的示功图如图2所示。通过延长可变进气门的关闭时间,如将5延长至5',则可以增大气动模式的输出功,提高气动模式动力性,适用于车辆起动工况。

图2 气动模式示功图

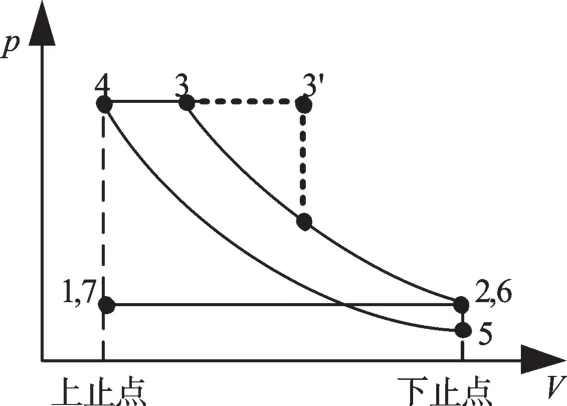

1.2 制动工作模式

制动工作模式可在车辆制动时回收车辆动能,以压缩空气能量储存。此时发动机停止喷油,可变气门激活。控制可变气门在压缩冲程中缸内压力达到气罐压力时开启,使缸内气体进入气罐内,而后在压缩冲程上止点关闭。此时的缸内示功图如图3所示。通过提前开启可变气门,如将3提前至3',则可增加制动功,提高车辆制动力。

图3 制动模式示功图

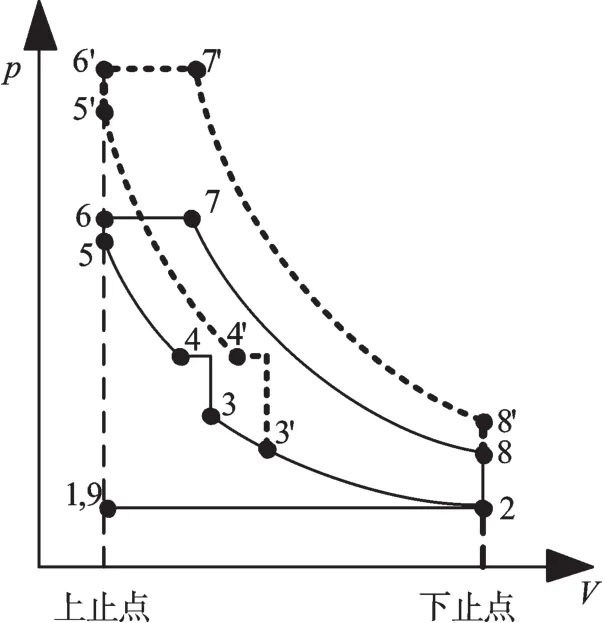

1.3 辅助增压模式

当车辆处于起步或者加速工况时,喷油量增加导致空燃比减小,造成排放恶化等问题。通过辅助增压可以很好地解决这一问题,同时能够提高升功率[10]。该模式在发动机进气过程结束后开启可变气门,利用气罐内高压气体对缸内进行补气,同时通过调整喷油量,提升发动机功率。此时的示功图如图4所示。在此模式中,提前开启可变气门,如将3提前至3',此时缸内压力较小,可增加补气量,提高压缩冲程最终压力,增加输出功率。

2 电控液压全可变气门系统设计

气动-内燃混合动力系统在低速时,一般采用气动模式,而根据文献[11]的实验结果,气动发动机工作转速超过1 200 r/min后,气耗率恶化,效率大大降低。而可变气门在不同模式工作时开启持续角低于180°CA,同时压缩空气压力远高于大气,气门最大升程低于原有进排气门的最大升程。本研究设计的可变气门应用对象为290F发动机,总体设计目标为:满足气动模式转速1 200 r/min,进气持续角180°CA,最大气门升程5 mm。

图4 辅助增压模式示功图

2.1 总体方案

电液驱动可变气门系统由液压系统、气门执行机构和控制系统3部分组成,电液驱动可变气门系统示意图如图5所示。控制器接收参数指令,向电磁阀驱动器发出信号,控制气门的开闭。

图5 电液驱动可变气门系统示意图

工作原理如下:①气门开启阶段,当进油电磁阀B、排油电磁阀A接受控制信号开启,高压油经过进油电磁阀A进入柱塞上腔室,推动柱塞向下运动,气门开启;②气门保持开启阶段,进油电磁阀和泄油电磁阀全部关闭,上下腔室内油液被封存,由于油液的不可压缩性,气门保持开启位置不变;③气门关闭阶段,进油电磁阀A和排油电磁阀B分别接收控制信号开启,高压油经过进油电磁阀A进入柱塞下腔室,推动柱塞向上运动,气门开始关闭;④气门保持关闭阶段,进油电磁阀和泄油电磁阀保持关闭,气门保持关闭位置不变。

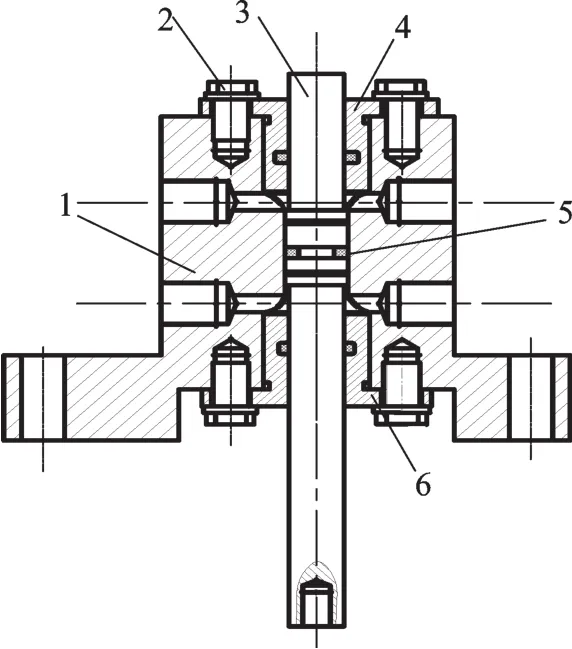

2.2 气门执行机构

可变气门执行机构是液压能向机械能转化的核心部件,通过液压油路切换可实现气门执行机构开启、保持和关闭动作。考虑到实际加工的难度,气门机构的设计须尽量减少对原型机缸盖结构的改变。气门执行机构转配图如图6所示,主要包括壳体、锁紧螺栓、端盖、柱塞和密封圈。这些部件构成气门执行机构上、下液压腔,气门的开启最大升程受下端盖的限制。为保证气门执行机构良好的密封性,本研究采用双向密封的格莱圈来密封柱塞与壳体以及上、下端盖配合面。

图6 可变气门执行机构

2.3 液压系统

液压系统[12]主要包括电动机、液压泵、蓄能器以及传感器等部件,其主要设计参数为液压系统额定压力、额定流量以及电机额定功率。

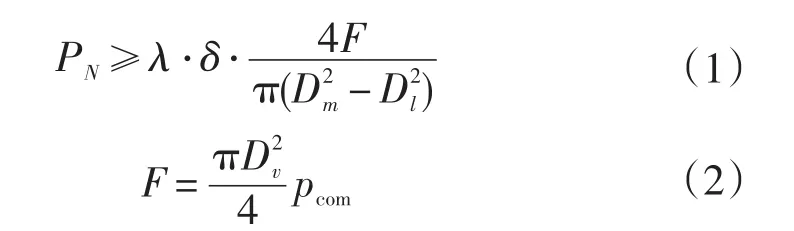

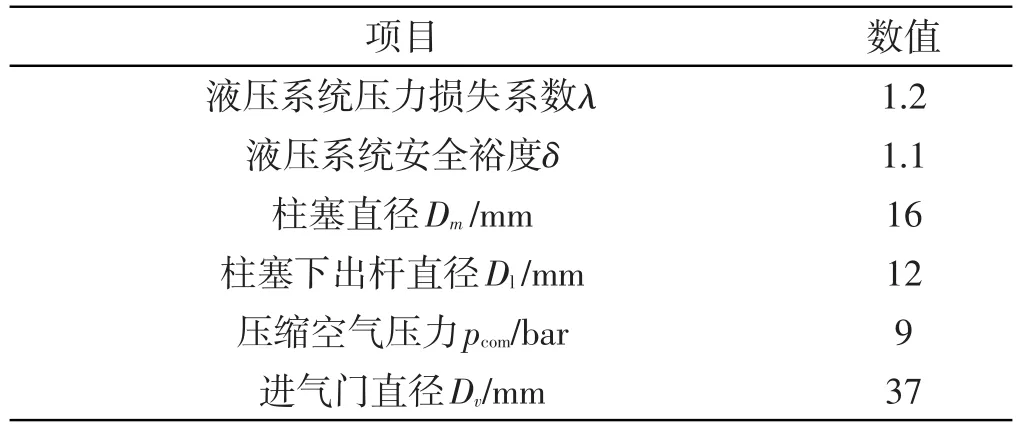

对于结构参数固定的电液驱动可变气门系统,液压系统压力决定了气门开启的最大位移和速度。由于本研究的电液驱动可变气门液压系统气门关闭过程中,液压力大于压缩空气作用力,液压系统额定压力可由下式计算:

式中:PN—液压系统额定压力,λ—液压系统压力损失系数,δ—液压系统安全裕度,Dl—柱塞下出杆直径,Dm—柱塞直径,F—气门上压缩空气作用力,Dv—气门直径,pcom—压缩空气压力。

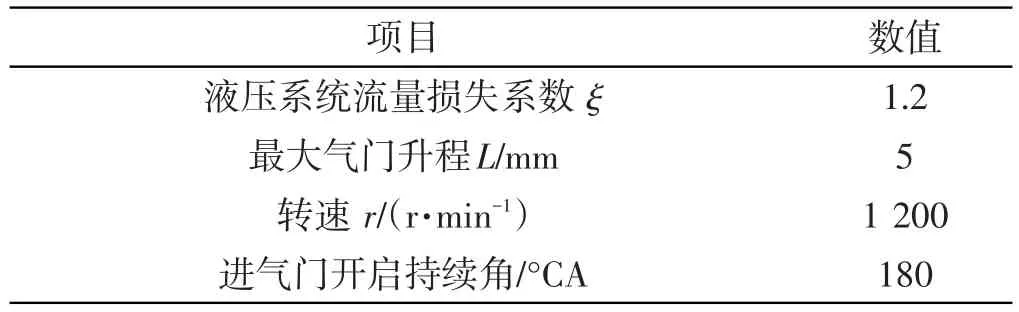

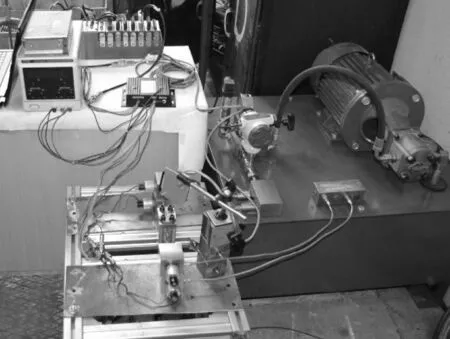

将如表1所示的参数代入式(1,2)计算,得到:PN=14.5 MPa。

液压系统额定流量是指液压系统正常工作时的最大流量。对于结构参数固定的电液驱动可变气门系统,液压系统额定流量同样决定了气门开启速度。由于柱塞上、下出杆直径不同,气门关闭时的液压腔室的进油流量大于气门打开时的进油流量,额定流量按气门关闭时的流量计算:

表1 液压系统额定压力计算参数表

式中:QN—液压系统额定流量,ξ—液压系统流量损失系数,L—最大气门升程,t—气门关闭动作完成时间。

气动-内燃混合动力系统工作于纯气动模式,其进气过程持续180°CA,包括进气门打开、保持和关闭3个过程,为简化计算,假设3个过程所需要的时间一样,因此可设置进气门关闭持续角为60°CA,即气门关闭动作完成时间为:

式中:r—可变气门设计满足的最高转速。

将式(4)代入式(3),并将如表1、表2所示的参数代入计算,可以得到:QN=3.8 L/min。

表2 液压系统额定流量计算参数表

对于液压系统,电动机功率和液压系统额定压力和额定流量的关系如下式所示:

式中:P—电机动率,kW;PN—液压系统额定压力,MPa;QN—液压系统额定流量,L/min;ηp—液压泵总效率;ψ—转换效率。

电机功率设计算参数表如表3所示。由表3参数进行计算,得到P=0.95 kW。

2.4 控制系统硬件选型

控制系统主要包括液压电磁阀、电磁阀驱动器和控制器。电磁阀用于控制液压油的通断,其响应速度、流通面积对气门的开启速度和关闭速度有着重要的影响。因此,在满足系统流量需求的情况下,宜尽量选择开启和关闭延迟小的电磁阀。本研究采用的HSV两位两通高速开关电磁阀如图7所示,在压力为14 MPa的时候,流量为9 L/min,大于液压系统最大流量(3.8 L/min),满足要求。同时电磁阀开启时间小于3.5 ms,关闭时间小于2.5 ms。电磁阀驱动方法采用PWM调制方式,根据所选的电磁阀,本研究采用HLQDQ-4H电磁阀驱动器。控制器选用美国国家仪器公司NI-CompactRIO智能实时嵌入式控制系统,通过NI9401输出5 V TTL信号作为电磁阀驱动器的控制信号。

表3 电机功率设计算参数表

图7 两位两通高速开关电磁阀

2.5 控制器软件开发

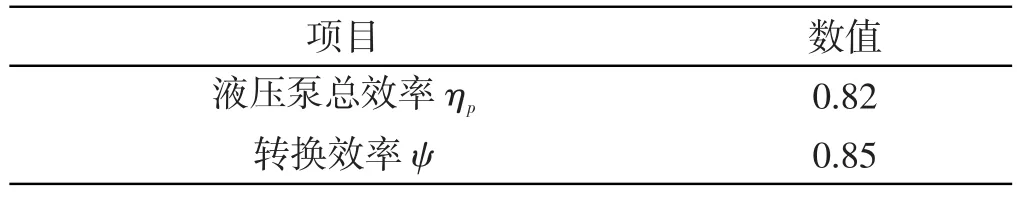

本研究中,控制器软件采用LabVIEW图形化编程平台,包括Realtime(RT)程序和底层FPGA程序,可变气门控制程序结构及控制信号示意图如图8所示,FP⁃GA程序包括电磁阀控制信号输出模块和传感器信号采集模块。RT程序的主要功能包括配置运行参数、试验数据实时显示、数据保存。气门控制信号由主脉宽和PWM两部分组成,系统通过信号的持续时间控制气门的开启与关闭。

图8 可变气门控制程序结构及控制信号示意图

3 电控液压全可变气门测试分析

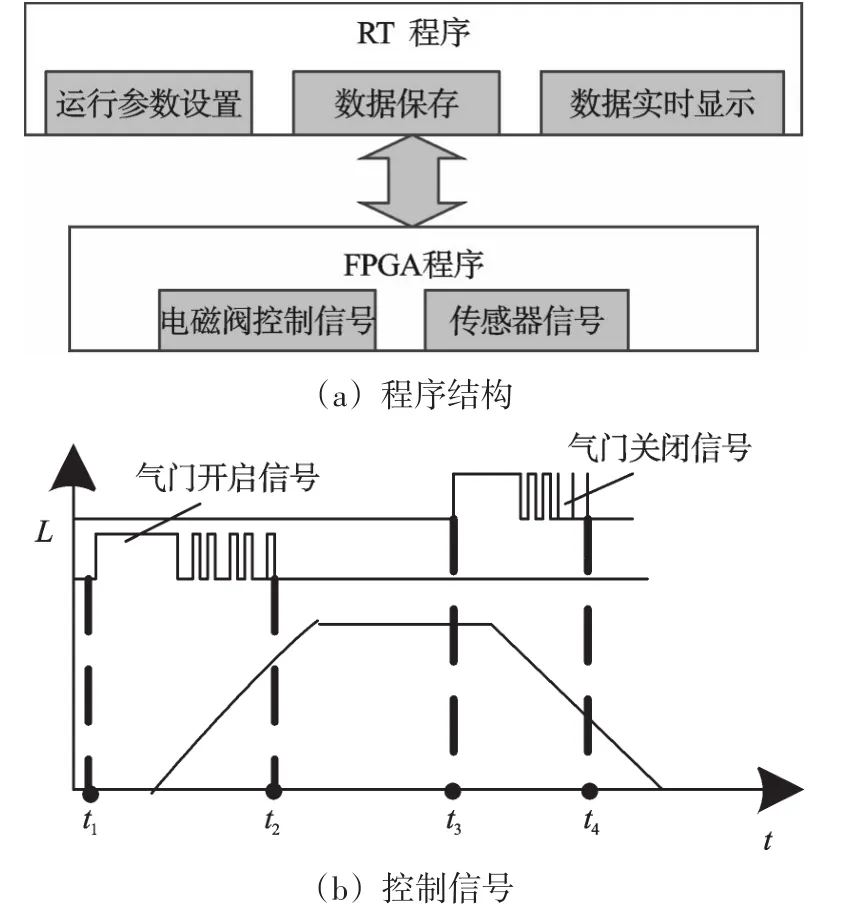

测试系统具体实物图如图9所示。气门升程通过激光位移传感器测量,液压系统压力通过压力变送器测量。

图9 电液气门测试系统

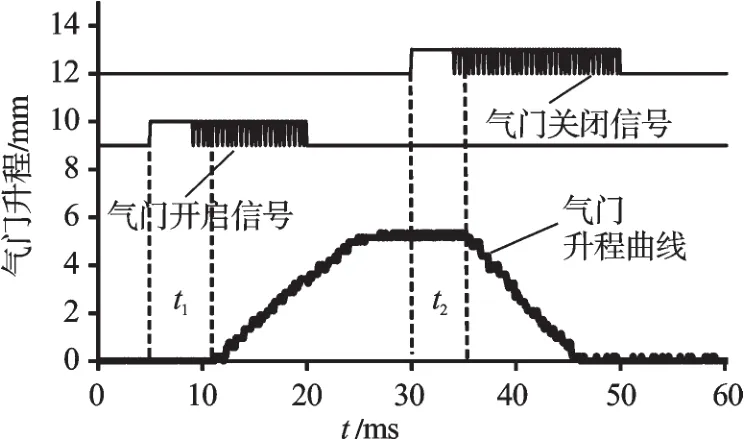

控制器发出信号后,电控液压驱动可变气门需要经过一段延时后才能响应。延时主要由3个部分组成:电磁的电磁力延时、气门执行机构液压腔室内的液压力变化延时以及电磁阀和液压柱塞的机械延时。在实际应用中,应调整控制信号来减少或消除延时的不利影响。液压系统压力为13 MPa时的电控液压驱动可变气门响应特性如图10所示。图中开启信号发出到气门开始运动时,经历的延时时间t1=6.2 ms,其中电磁阀完全开启延时3.5 ms,液压腔室压力开始建立到柱塞开始运动之间存在2.7 ms的延时;关闭信号发出到气门开始关闭时,经历的延时时间t2=5.8 ms。

图10 电控液压驱动可变气门响应特性

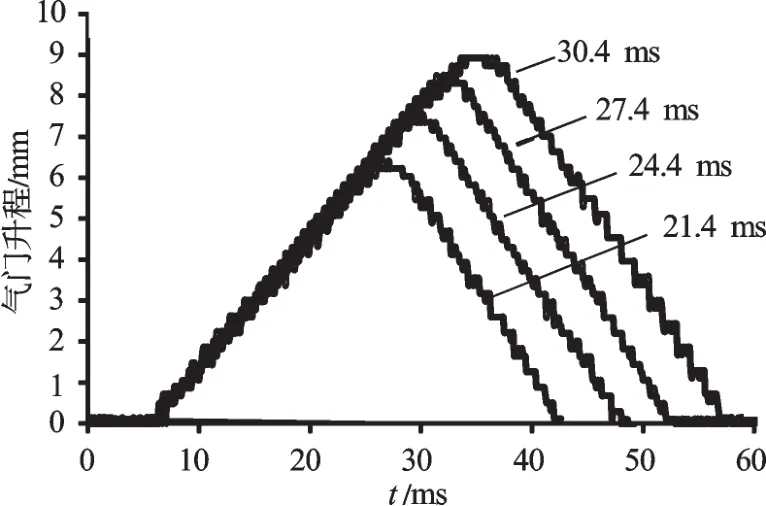

液压系统压力14.5 MPa时,不同气门开启信号持续时间所对应的气门升程曲线如图11所示。随着气门开启信号持续时间增加,气门升程呈现线性增加;当开启信号持续时间为30 ms时,气门升程达到8.9 mm,当开启信号持续时间为21 ms时,气门升程仅达到6.2 mm。因此,在实际应用中,电控液压驱动可变气门可通过控制开启信号持续时间,即进油时间,以调节气门升程大小。

图11 不同气门开启持续时间时的气门升程规律

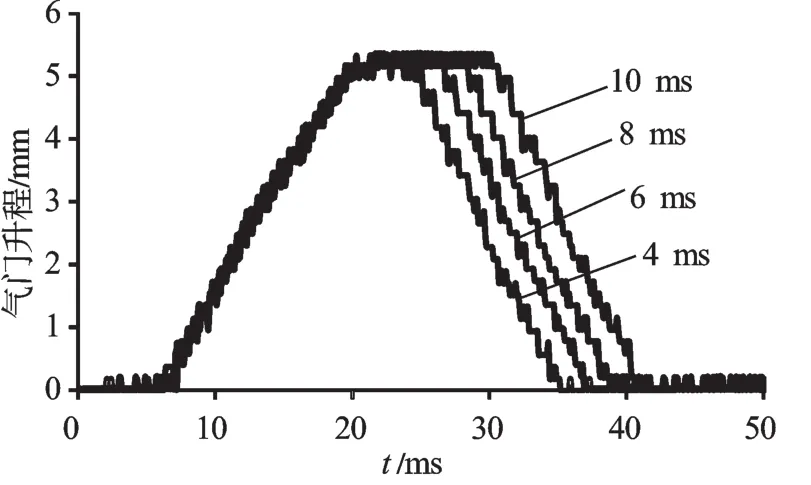

液压系统压力为14.5 MPa时,气门位于最大升程时,不同的保持时间(气门开启信号结束至气门关闭信号开始)所对应的气门升程曲线如图12所示。图12中,随着气门保持时间增加,气门在最大位移处保持的时间逐渐增长。这表明通过改变气门保持时间,本研究设计的电液气门系统可成功实现气门持续角的控制。从图12中还可得到,如果气门开启持续曲轴转角为180°、气门最大升程5 mm、保持时间为4 ms时气门打开持续时间约为30 ms,可在发动机转速1 000 r/min时工作,如果减小保持时间至0 ms,可满足发动机转速1 200 r/min的设计要求。

图12 不同气门开启保持时间对应气门升程曲线

4 结束语

本研究首先讨论了气动-内燃混合动力系统的3种工作模式,以低速工况下混合动力系统气动模式为例,设计开发了电液全可变气门;基于NI-CompactRIO平台开发了可变气门控制系统,并采用PWM调制方式驱动电磁阀;最后,对电液气门进行了初步的试验分析。研究结果表明,电液全可变气门具有一定的响应延时,但是其响应特性基本满足工作要求;通过控制进油时间和保持时间,可以实现气门升程和正时的调整和优化,更好地满足气动工作模式可变气门的设计要求。

目前,电液驱动可变气门依然处在试验开发阶段,下一步研究将针对内燃模式、制动能量回收模式以及辅助增压模式等多种模式进一步改进,并开展模式切换瞬态过程中的动力学特性研究。

(References):

[1]周龙保.内燃机学[M].北京:机械工业出版社,2005.

[2]陈清泉.电动汽车、混合动力汽车和燃料电池汽车的发展前景[J].汽车安全与节能学报,2011,2(1):12-24.

[3]陈平录.气动燃油混合动力车混合效能分析及其电控气动发动机的研究[D].杭州:浙江大学机械与能源工程学院,2010.

[4]HEIDUK T,KUHN M,STICHLMEIR M,et al.Audi公司新一代1.8L增压燃油分层喷射汽油机(第2部分)-混合气形成、燃烧过程和增压[J].国外内燃机,2012,44(5):20-24.

[5]SCHECHTER M.New Cycles for Automobile Engines[N].SAE Paper,1999-01-0623.

[6]聂相虹,俞小莉,胡军强,等.进排气开启角对气动发动机的影响及其优化设计[J].工程设计学报,2009,16(1):16-20.

[7]HIGELIN P,CHARLET A,CHAMAILLARD Y.Thermody⁃namic simulation of a hybrid pneumatic-combustion engine concept[J].International Journal of Thermodynamics,2002,5(1):1-11.

[8]TRAJKOVIC S P,TUNEST A L,JOHANSSON B,et al.In⁃troductory Study of Variable Valve Actuation for Pneumatic Hybridization[N].SAE Technical Paper Series,2007-01-0288.

[9]CHEN P,YU X,LIU L.Simulation and experimental study of electro-pneumatic valve used in air-powered engine[J].Journal of Zhejiang University:Science A,2009,10(3):377-383.

[10]DONITZ C,VASILE I,ONDER C,et al.Realizing a Con⁃cept for High Efficiency and Excellent Driveability:the Downsized and Supercharged Hybrid Pneumatic Engine[N].SAE Paper,2009-01-1326.

[11]胡军强.气动-柴油混合动力发动机工作过程研究[D].杭州:浙江大学机械与能源工程学院,2009.

[12]杨红艳,胡格金.进口节流调速液压系统动态特性数字仿真[J].轻工机械,2011,29(6):66-69.