磨料水射流除锈技术仿真研究

杨 刚

(北京化工大学 机电工程学院,北京 100029)

0 引 言

金属的锈蚀在日常生活和工业领域中是不可避免的问题,锈蚀一旦发生,会对金属工件产生极大的损害,锈蚀程度会随着时间的推移由轻变重,同时锈蚀范围也会由工件表面向工件内部蔓延,直至使整个工件彻底锈蚀[1]。因此,研究一种高效的除锈方法是十分有必要的。除锈的方法种类繁多,侯玟,张传俊[2]针对应用比较广泛的诸如高压水射流、酸洗、喷砂等几种除锈方法进行了概述,说明了各种除锈方法的优缺点。常用的手工除锈、气动喷砂除锈、化学方法除锈等存在着效率低、污染环境等缺点,磨料水射流技术便是针对于这些问题在近20年来发展起来的一种高效环保除锈方法[3]。

磨料水射流冲蚀靶板,去除靶板表面材料起主要作用的是磨粒,水的作用主要是将其动能传递给磨粒,使磨粒保持一个很高的速度[4-5]。侵蚀是一个非常复杂的过程,它取决于磨粒的冲击速度、冲击角度、形状以及尺寸[6]。针对固体磨粒侵蚀的研究很多。谢文伟,邓建新[7]等人分别对Finnie微切削理论、Bitter变形磨损理论、弹塑性压痕破裂理论这3种常见的冲蚀磨损理论进行了分析,认为没有一个模型能准确的预测材料的抗侵蚀能力。王明波,王瑞和等人[8]基于有限元理论,对单个磨粒冲击岩石过程进行了数值模拟,得到了不同冲击速度,冲击角度情况下,岩石冲蚀体积的变化。吴晶华,汤文成等人[9]运用LS-DYNA求解器数值模拟了单粒子冲蚀过程,发现冲蚀角度、冲蚀速度不同时,冲蚀后冲蚀坑的形状也不同,通过比较不同工况下冲蚀结果,以得出最优冲蚀条件。M.Junkar等人[10]运用有限元软件对磨料水射流加工工艺中单粒子冲击不锈钢的过程进行了数值模拟,得到了冲击角度以及磨粒速度对侵蚀作用的影响,数值模拟的结果跟实验验证的结果也能得到很好的吻合。大多数文献都停留在单粒子冲蚀作用的研究上,没有考虑冲蚀实际上是多粒子连续作用的过程。

针对这一问题,本研究采用ANSYS/LS-DYNA有限元软件,模拟多粒子连续冲击目标靶板过程,分析研究材料去除机理。

1 多粒子连续冲击靶板有限元模型

1.1 控制方程

(1)质量守恒方程:

式中:V—相对体积。

式中:ρ0—磨粒初始密度,ρ—磨粒当前密度。

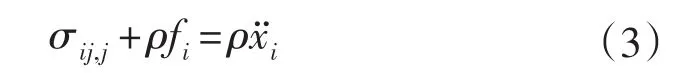

(2)动量守恒方程:

式中:σij—柯西应力,fi—单位质量介质体积力,x¨i—磨粒加速度。

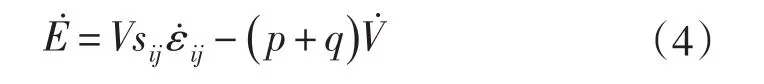

(3)能量守恒方程:

式中:sij—偏应力张量。

且:

式中:p—流体压力。

且:

式中:ε˙ij—应变率张量,q—粘性力,δij—Kronecker记号。

1.2 物理模型的建立及网格的划分

因为所研究的问题是轴对称的,为了节省计算时间,本研究建立的半个物理模型如图1所示。这里首先建立了3个粒子以30°冲击角侵蚀靶板的物理模型,之后以同样的方法建立不同粒子数目、不同冲击角度的物理模型。目标靶板的尺寸分别为:长0.6 mm,宽0.3 mm,高0.25 mm;磨粒的直径为0.1 mm。

图1 多粒子冲击靶板三维模型

本研究采用SOLID164实体单元,划分六面体网格,小球和靶板单元大小都设置为0.01 mm,网格划分后模型单元总数为48 072,其中每个小球单元数为1 024,靶板的单元数为45 000;模型节点总数为52 889,其中每个小球节点数为1 241,靶板的节点数为49 166。

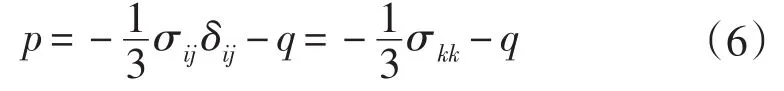

1.3 磨粒和靶板材料模型及参数的确定

目标靶板选用材料为45#钢,由于粒子高速侵彻靶板过程会引起目标靶板产生很大变形,以及很高的应变率,笔者选用能描述这些材料特性的Johnson-Cook材料模型,该材料模型可以用来描述大部分金属材料。其材料模型参数如表1所示。本研究磨粒选用SiC,材料模型选用线弹性模型,其材料参数如表2所示。

表1 靶板材料参数

表2 磨粒材料参数

1.4 接触算法及边界条件的设定

在定义磨粒与钢板接触之前,本研究首先将每个小球都设置为独立的Part,然后将各个小球分别与靶板定义接触。SiC磨粒与钢板之间接触设为面面侵蚀接触。

考虑到几何模型的对称性,在对称面上设定对称约束。本研究利用一个有限的几何体模拟一个比较大的空间,在靶板外壁面上设置非反射边界条件,用于阻止在边界上产生的人造应力波反射,阻止其重新进入模型并影响模拟结果。

2 仿真结果与分析

2.1 磨粒个数对冲蚀的影响

笔者取磨粒冲击速度130 m/s,冲击角度90°为例,研究其对目标靶板同一位置连续冲击6次的情况。

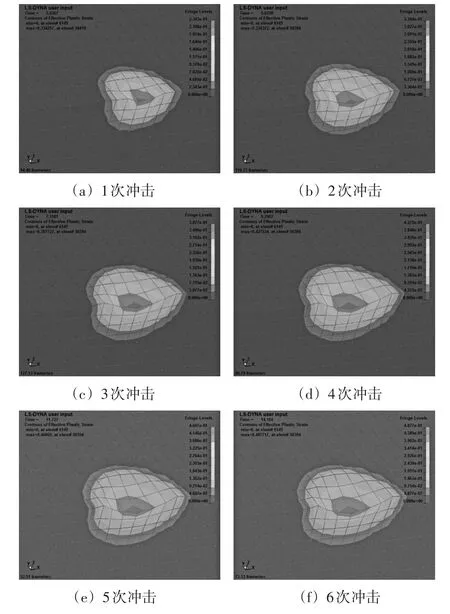

多次冲击后塑性应变图如图2所示。由图2可以看出,磨粒以一个很高的速度在极短的时间内冲击目标靶板,磨粒冲击靶板后,动能迅速转换为压能,产生极大的塑性应变,使得靶板表面产生变形,形成如图所示的凹坑。从图2中不难发现,靶板受冲击后,凹坑最深处塑性应变极大。锈层是一种松脆多孔的物质,其在钢材表面的附着力也不是很大,所以在如此大的冲击压力下,钢材表面的锈层一定会被除去,并且冲击压力还会对钢材表面产生一定的塑性强化作用。

图2 多次冲击后塑性应变图

观察对比粒子多次冲击后的靶板塑性应变可以发现,在粒子与靶板接触的地方,应变比较大,随后呈半球型向外扩散,并且越来越小。刚开始,随着冲击次数的增加,塑性应变区域逐渐增大,到了第5、6次冲击后,几乎就没有变化了,这表明经过一定次数冲击后,目标靶板去除量达到了一种稳定的状态。

冲击角为60°情况下,磨粒速度以及个数对冲蚀磨损率的影响如图3所示。这里为了描述磨粒对目标靶板冲蚀磨损情况,笔者引入冲蚀率的概念。冲蚀率是指单位冲击质量下材料的体积去除大小,其数值上等于材料的去除体积除以冲击磨粒的总质量。从图3中可以看出,随着冲击次数的增加,冲蚀率的分布规律具有一定的相似性。侵蚀率随着磨粒速度的增加而增大,这是因为高速度的磨粒具有很高的动能,对靶板的冲蚀磨损必然增加。在前几次冲击中,随着冲击次数的增加,侵蚀率呈逐渐增大的趋势,到了第5、6次冲击之后,侵蚀率逐渐减低。这也能够说明经过一定次数冲击后,目标靶板去除量达到了一种稳定的状态。

图3 冲击角为60°时磨粒速度与个数对冲蚀率的影响

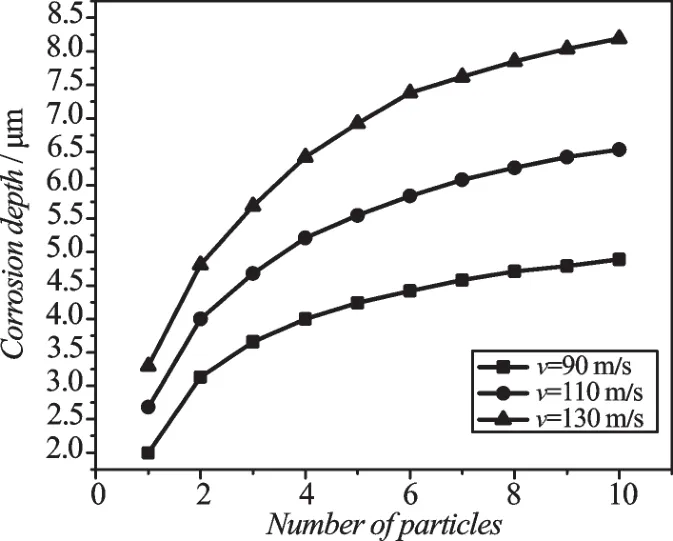

冲击角为60°情况下,磨粒速度以及个数对冲蚀深度的影响如图4所示。从图4中可以看出,随着冲击次数的增加,冲蚀深度的分布规律具有一定的相似性。冲蚀深度随着磨粒速度的增加而增大。在开始的5、6个磨粒冲击情况下,随着冲击次数的增加,侵蚀深度急剧增加,随后曲线变得平缓,增加速率开始降低。这再一次说明经过一定次数冲击后,目标靶板去除量达到了一种稳定的状态。接下来,本研究都取磨粒个数为6的情况加以研究。

图4 冲击角为60°时磨粒速度与个数对冲蚀深度的影响

2.2 磨粒冲击角对冲蚀的影响

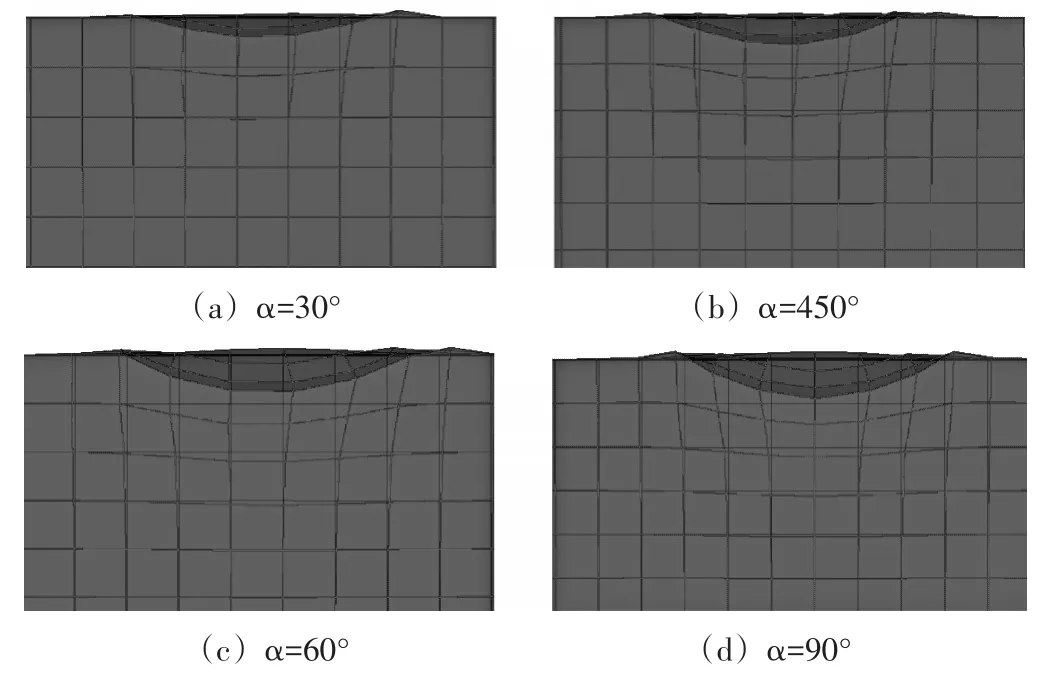

冲击角分别为30°、45°、60°、90°情况下,冲蚀坑的形状图如图5所示。从图5中可以看出,随着冲击角度的增加,冲蚀坑的深度不断增加,但是面积却不断减小。这是因为,随着角度的增加,磨粒垂直方向的速度分量增加,从而侵彻的深度也就增大。磨料速度和冲击角度对侵蚀深度的影响如图6所示。从图6中可以看出,冲蚀坑的深度随着磨料速度和冲击角度的增加而增大。在30°~60°内,侵蚀深度几乎呈线性增加,随后增加比较缓慢,到90°时达到峰值。这是因为磨料的冲击角度、速度越大,具有的能量越大,对靶板的冲击作用越大,自然侵蚀深度也就越大。

图5 不同冲击角度下冲蚀坑形状

磨粒冲击角度对冲蚀率的影响如图7所示。从图7中可以看出,侵蚀率在60°的时候达到峰值。

2.3 磨粒直径对冲蚀的影响

磨粒直径大小对靶板侵蚀体积的影响如图8所示。从图8中可以看出,侵蚀体积随着磨粒直径的增加呈非线性增长趋势。因为随着磨粒直径的增加,动能相应增加,造成靶板去除量增加。

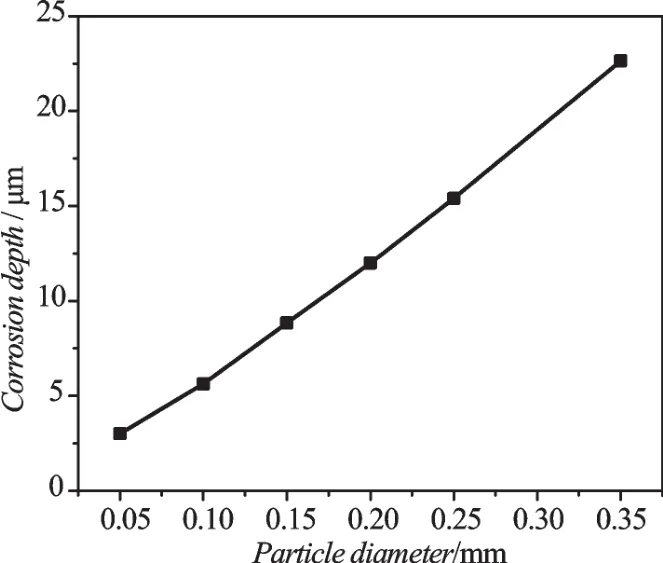

磨粒直径大小对靶板侵蚀深度的影响如图9所示。从图9中可以看出,侵蚀深度随着磨粒直径的增加几乎呈线性增长趋势。同样是因为磨粒动能随着直径的增加而增加,对靶板的冲击作用加大,从而造成侵蚀深度增加。但是实际情况中由于受到喷嘴出口直径的限制,磨粒的直径也不能太大,否则会对喷嘴造成磨损,反而得不到预期的效果。

图7 冲击角度对冲蚀率的影响

图8 磨粒直径对冲蚀体积的影响

图9 磨粒直径对冲蚀深度的影响

3 结束语

笔者研究了磨粒不同入射参数下对靶板的侵蚀作用,并得出了如下结论:

(1)材料侵蚀率随着冲击次数的增加而增加,但是一定次数冲击后,目标靶板去除量达到了一种稳定的状态;

(2)随着冲击角度的增加,侵蚀深度增加但是侵蚀面积减小,冲击角为60°时侵蚀率最大;

(3)随着磨粒直径的增加,侵蚀深度及侵蚀体积逐渐增加。

(References):

[1]田 彬,邹万芳.激光干式除锈[J].清洗世界,2006(1):6-10.

[2]侯 玫,张传俊.现代工业中几种先进除锈方法的对比研究[J].机械研究与应用,2007(4):19-20.

[3]衣正尧,弓永军,王祖温.一种超高压纯水射流船舶除锈系统设计方案研究[J].液压与气动,2010(11):26-28.

[4]MOMBER A W.Stress-strain relation for water-driven par⁃ticle erosion of quasi-brittle materials[J].Theoretical and applied fracture mechanics,2001,35(1):19-37.

[5]TAZIBT A,PARSY F,ABRIAK N.Theoretieal analysis of the particle acceleration process in abrasive water jet cut⁃ting[J].Computational Materials Seienee,1996,5(1-3):243-254.

[6]KUMARA N,SHUKLA M.Finite element analysis of multi-particle impact on erosion in abrasive water jet ma⁃chining of titanium alloy[J].Journal of Computational and Applied Mathematics,2012,236(18):4600-4610.

[7]谢文伟,邓建新.材料冲蚀磨损的数值模拟研究现状及展望[J].腐蚀与防护,2012(7):26-28.

[8]王明波,王瑞和.单个磨料颗粒冲击岩石过程的数值模拟研究[J].石油钻探技术,2009,31(13):119-124.

[9]吴晶华,汤文成,朱立义.磨料冲击行为的数值分析方法[J].机床与液压,2008,36(9):74-77.

[10]JUNKARA M,JURISEVIC B.Finite element analysis of single-particle impact in abrasive water jet machining[J].International Journal of Impact Engineering,2006,32(7):1095-1112.

[11]王 欢,李兴根.基于ANSYS的增强型混合式步进电动机的静转矩分析与计算[J].轻工机械,2012,30(1):63-66.