液压挖掘机工作装置的动态强度仿真分析*

陈露丰,宁晓斌

(浙江工业大学 车辆工程研究所,浙江 杭州 310014)

0 引 言

液压挖掘机工作装置是完成液压挖掘机各项功能的主要构件,是直接参与工作的部分,承受的载荷巨大且变化频繁,其结构的合理性直接影响到液压挖掘机的工作性能和可靠性。国内外学者通过动力学分析[1-3]和结构有限元分析[4]来验证工作装置的工作性能及可靠性。传统的结构性能分析通常是采用在典型工况的状态下来确定关键参数,计算载荷,在有限元中进行静态强度分析[5-6],这种分析方法不能完全地分析出挖掘机在工作循环中应力应变的变化。利用刚柔耦合模型则能更真实地反映系统本身的运动特性,精度往往更加符合要求的特点[7-11]。

本研究运用ADAMS和ANSYS建立挖掘机虚拟样机模型,进行动力学仿真,并对其结果加以分析。

1 建立工作装置虚拟样机模型

正铲挖掘机的工作装置可以在水平面上施加较大的力,主要应用于挖掘停机面以上土壤和装载爆破后的岩石或其他散装物料,相较于反铲挖掘机而言,其斗容与吨位大。下面建立其工作装置模型。

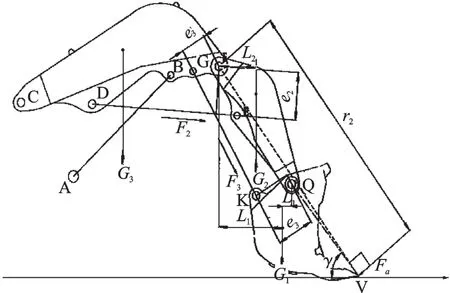

虚拟样机模型的建立主要分为两个系统:机械系统以及液压系统。机械系统的主要结构部件包括动臂、动臂液压缸及其活塞杆、斗杆、斗杆液压缸及其活塞杆、铲斗、铲斗液压缸及其活塞杆等。机械系统建模,首先按照图纸尺寸建立工作装置的三维模型,将斗杆、动臂在ANSYS中生成模态中性文件;然后铲斗部件导入ADAMS中,成为刚性体部件,液压缸在ADAMS中建模,并导入斗杆、动臂的模态中性文件,形成柔性体部件,并添加约束施加作用力,机械模型如图1所示。

图1 工作装置机械模型

工作装置的液压系统则在ADAMS中利用Hydrau⁃lics模块建立,挖掘机工作装置液压模型如图2所示。

图2 工作装置模型液压模型

2 挖掘力性能分析研究

2.1 工作装置挖掘力

挖掘机工作装置挖掘力,是工作装置性能最重要的衡量指标,正铲液压挖掘机的挖掘力是指工作液压缸伸长时体现在斗齿尖上的、沿斗齿运动切线方向的主动作用力。液压挖掘机的挖掘力一般包括以斗杆液压缸为主动力挖掘时产生的挖掘力和以铲斗液压缸为主动力挖掘时产生的挖掘力两种,在这里,将其称为斗杆挖掘力(crowd force)和铲斗挖掘力(break force)。而正铲液压挖掘机,通常以斗杆液压缸挖掘为主;而使用铲斗液压缸挖掘是为了撕裂或撬动物料、调整切削角、装满铲斗及卸料,不是主要挖掘方式。斗杆挖掘力是指斗杆液压缸工作时体现在斗齿尖上的、沿斗齿运动切线方向的作用力。

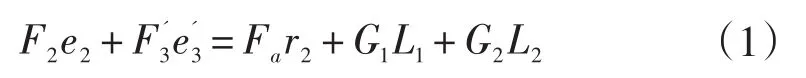

挖掘机工作装置斗杆挖掘时的受力分析如图3所示,在不计传动效率、回油压力、及物料自重的假设前提下,斗杆挖掘力r分析如下。

图3 斗杆油缸理论挖掘力计算简图

首先,隔离斗杆和铲斗,对F点取矩建立的力矩平衡方程为:

式中:F2—斗杆液压缸推力(kN),其值等于缸径乘以系统压力;e2—斗杆液压缸对F点的作用力臂,m;—铲斗液压缸闭锁状态下所受的压力,kN,其最大值取决于铲斗液压缸闭锁压力和大腔作用面积;铲斗液压缸对F点的作用力臂,m;Fa—斗杆挖掘力,kN;r2—斗杆挖掘力Fa对F点的作用力臂,m;G1—铲斗自身的重力,N;G2—斗杆自身的重力,N;L1—铲斗重力对F点的作用力臂,m;L2—斗杆重力对F点的作用力臂,m。

进一步隔离铲斗,对Q点建立的力矩平衡方程为:

式中:r3—图示平面内Q、V之距,m;γ—铲斗斗刃(斗底前部)与QV连线的夹角,(°);L'1—铲斗重力对Q点的作用力臂,m。

合并式(1)和式(2),消去F3',可得出斗杆挖掘力Fa(单位为kN,其数值等于斗杆液压缸的挖掘阻力)的计算公式为:

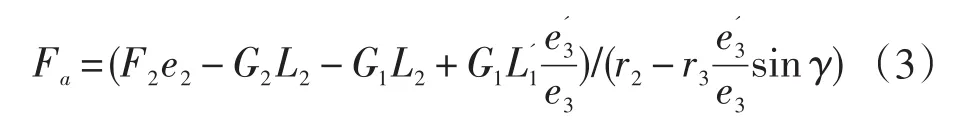

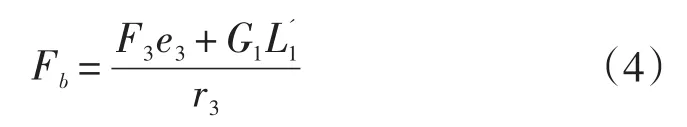

同理,计算正铲挖掘机工作装置铲斗挖掘力的工况如图4所示,理论铲斗挖掘力可通过隔离铲斗对Q点建立力矩平衡方程求得。其计算公式为:

式中:F3—铲斗液压缸推力,kN,其值等于缸径乘以系统压力;e3—铲斗液压缸对Q点的作用力臂,m。

图4 斗杆油缸理论挖掘力计算简图

2.2 斗杆最大挖掘力的普查

斗杆最大挖掘力是工作装置在液压系统作用下,能够对物料产生最大的挖掘力。本研究模拟实际的挖掘工况,挖掘过程中的岩石设为弹簧,弹簧刚度设定为岩石刚度,来分析挖掘阻力。

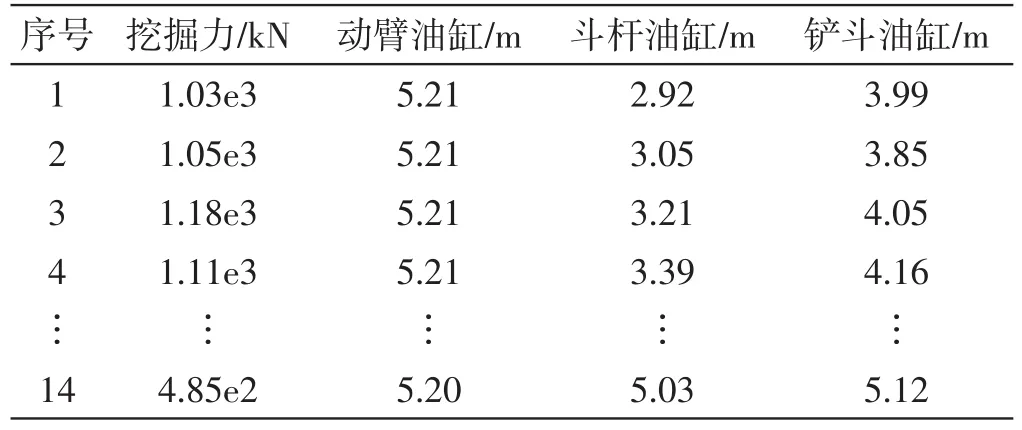

如图3所示,斗杆挖掘时,动臂液压缸和铲斗液压缸闭锁不动,其闭锁压力为40 MPa,斗杆液压缸以32 MPa的主动液压力往外推,受到弹簧力的限制,铲斗挖掘力与弹簧拉力形成相互作用力,工作装置会逐渐稳定于某一个位置。此时获得的弹簧力数值可以认为等于斗杆油缸的挖掘力。斗杆挖掘力受铲斗油缸、动臂油缸最大闭锁力限制,调节铲斗油缸长度,找出斗杆在这个位置的最大挖掘力。由于工作装置机构在各个位置产生的最大挖掘力各不相同,将动臂油缸的行程范围(4.3 m~7.2 m)中等分地取11个位置,对每个位置完整地进行斗杆挖掘力普查,测得工作装置主要工作范围内各个位置的斗杆最大挖掘力。当动臂油缸长度固定在某个位置的时候,对斗杆挖掘力进行的普查结果如表1所示。

表1 最大斗杆挖掘力普查结果

3 工作装置动态强度仿真分析研究

斗杆最大挖掘力是挖掘机重要的性能指标,工作装置的强度首先需要满足斗杆以最大挖掘力挖掘时的要求;其次,斗杆挖掘以一定的效率工作,在挖掘过程中,工作装置机构所收到的应力、应变,在不同的位置发生变化,需要考查工作装置机构以一定的效率挖掘时,机构的强度情况;最后,工作装置举升过程中,机构需要快速克服物料重力,将铲斗举升到一定高度,也需要考查机构举升过程的强度情况。为此,下面对工作装置机构的斗杆、动臂进行强度分析。

3.1 工作装置斗杆最大挖掘力工作时强度分析

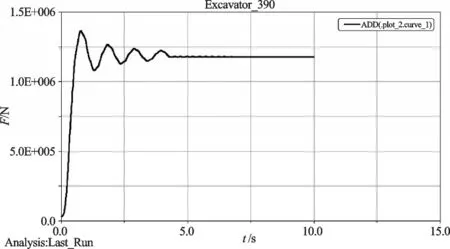

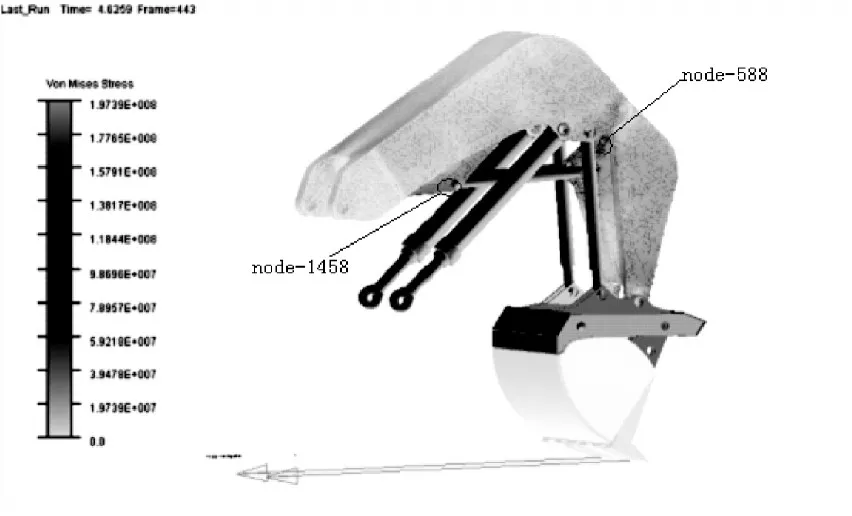

挖掘机工作装置的强度,首先,需要满足斗杆以最大挖掘力挖掘时的要求,根据表1,选取斗杆挖掘力最大的第3组数据进行仿真分析。首先观察挖掘力曲线的变化(如图5所示),开始挖掘时,随着斗杆油缸向前推进,挖掘力不断变大,0.8 s到达峰值,随后在一定的范围内波动,在4.8 s之后稳定在1 178 kN的位置,此时的斗杆挖掘力为1 178 kN。观察工作装置上节点的应力变化情况,从斗杆上应力最大节点node-588(如图6所示)自开始就迅速变大,随后一直在较高的应力范围内波动,在4.6 s时应力达到峰值,为2.057 85e2 MPa,动臂上应力最大的节点node-1458在0.8 s时达到峰值如图7所示,为1.033 81e2 MPa。节点应力最大时刻工作装置应力云图如图8所示。

3.2 工作装置以一定效率进行挖掘举升的强度分析

图5 挖掘力变化曲线

图6 斗杆node-588应力变化曲线

图7 动臂node-1458应力变化曲线

图8 以最大斗杆挖掘力挖掘4.62 s时应力分布

笔者对挖掘机工作装置进行具有一定效率挖掘举升的仿真研究,即动臂下放至固定位置,铲调整铲斗姿态,铲斗插入物料;斗杆油缸阀门打开,进行挖掘,至斗杆油缸与铲斗油缸的上限;闭锁铲斗与斗杆油缸,动臂油缸阀门打开举升至动臂油缸上限。参照斗杆挖掘力普查中得到的最大挖掘力数据,经过多次试验,将最大挖掘力乘以一个相应的系数作为挖掘阻力时,可以使得挖掘过程控制在10 s之内,是具有较高效率的挖掘过程。同时,对铲斗质心处添加随着时间线性增加物料的重力,挖掘过程结束认为铲斗满载,之后物料重力并保持不变至举升过程结束。

图9 挖掘过程应力云图

图10 举升过程应力云图

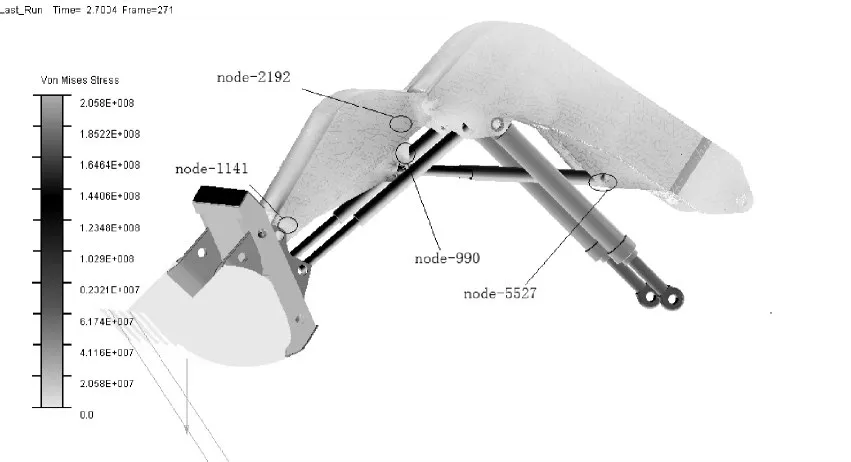

挖掘工况下工作装置的应力云图如图9所示,举升工况下工作装置的应力如图10所示。观察工作装置处于高应力分布区域节点的应力变化情况,挖掘过程开始时,斗杆与铲斗铰接处节点node-1141如图11所示,斗杆墙板处节点node-2192如图12所示,斗杆耳板处节点node-990如图13所示,动臂耳板处节点node-5527(如图14所示)都受到了挖掘阻力带来的瞬间冲击载荷,应力迅速变大,斗杆node-990在0.04 s时达到整个挖掘过程的峰值(如图15所示)。随着挖掘的深入,铲斗内物料的增加,斗杆node-1141与2192,动臂node-5527应力逐渐增大。挖掘过程结束,挖掘阻力消失,动臂油缸打开,工作装置在离开地面的瞬间受到来至物料重力的冲击载荷,所以各个节点应力都在4.3 s~4.6 s发生了明显的波动,动臂节点node-5527应力在此期间达到峰值(应力云图如图16所示),举升过程中各处的应力在波动中逐渐变小至举升结束。

图11 斗杆node-1141应力变化曲线

图12 斗杆node-2192应力变化曲线

图13 斗杆node-990应力变化曲线

图14 动臂node-5527应力变化曲线

图15 斗杆node-990峰值时应力云图

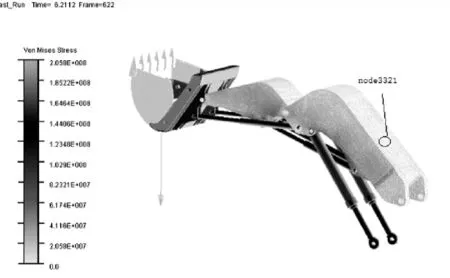

工作装置工作过程中也有节点一直处于低应力状态,如位于动臂上翼板区域节点node-3321(应力变化曲线如图17所示)。

图16 动臂node-5527峰值时应力云图

图17 动臂node-3321应力变化曲线

从以上仿真结果可以看出在挖掘以及举升的工况下,工作装置动臂和斗杆各个节点的应力变化趋势。不管是以最大挖掘力进行挖掘还是以一定的效率挖掘,最大应力节点都位于斗杆的耳板处,举升工况时最大应力节点位于动臂的耳板处,并且存在应力集中的现象。应力集中主要出现在与耳板相连接的斗杆与动臂根部(如图15、图16所示),在设计时应适当加大该位置倒角及铰接孔的尺寸。斗杆的墙板,斗杆与铲斗铰接处的节点在不同的时间段都出现了高应力,对于这些部分,需要调整结构参数(如增加材料厚度)对结构加以强化,以减小应力,或者对材料表面作喷丸、辊压、氧化等处理,以提高材料表面的疲劳强度。在挖掘以及举升工况下,动臂的部分区域(如上翼板区域)一直处于一个相对较低的应力分布状态,出现了应力上的富余,可以进行结构的简化,以节约成本。

4 结束语

液压挖掘机工作装置在非线性挖掘阻力、油缸压力的作用下,部件的应力都是一个复杂的变化过程。挖掘机工作装置的刚柔耦合、机液耦合仿真模型,更为真实地模拟了工作装置的实际工作情况,通过分析其在重力与负载作用下工作循环的动力学性能,提高了计算精度和效率,比典型工况分析方法更能全面反映工作装置的受力及其强度状况。通过对其工作装置的挖掘,举升过程的仿真分析,得到各个部件上详细的应力分布情况及其数值变化情况,特别是不同的工况下节点应力的峰值,从而明确了应力集中分布区域以及应力富余区域,提出了相应的解决办法。

该研究为进一步优化工作装置零件结构提供了可靠依据,对提高挖掘机工作装置可靠性和改善其工作性能有着积极的意义。

(References):

[1]FRIMPONG S,HU Y,INYAN H.Dynamic Modeling of hy⁃draulic shovel excavators for geomaterials[J].Internation⁃al Journal of Geomechanics,2008,8(1):20-29.

[2]ZWEIRI Y H,SENEVIRATN L D.A generalized Newton method for identification of closed-chain excavator arm Pa⁃rameters[C].Procedings of IEEE International Conference on Robotics and Automation,2003:103-108.

[3]FRIMPONG S,LI Y.Virtual prototype simulation of hydrau⁃lic shovel kinematics for Spatial characterization in surface mining operations[J].International Journal of Surface mining,Reclamation and Environment,2005,19(4):238-250.

[4]CONETZEE C J,BASSON A H,VERMEER P A.Discrete and continuum modeling of excavator bucket filling[J].Journal of Terramechanics,2007,44(2):177-186.

[5]薛彩军.结构静动态协同优化设计的若干关键问题研究[D].杭州:浙江大学机械与能源工程学院,2003.

[6]季炳伟,潘双夏,冯培恩.面向CAD/CAE集成的虚拟样机建模方法[J].农业机械学报,2006,37(3):95-99.

[7]黎业飞,邱清盈,冯培恩.基于刚柔混合建模的时变结构动力学分析[J].浙江大学学报:工学版,2007,41(2):311-314.

[8]宁晓斌,徐进永,王国彪,等.装载机工作装置机械-液压耦合系统仿真[J].农业机械学报,2007,38(3):7-9.

[9]祖 旭,黄洪钟,张 旭.虚拟样机技术及其发展[J].农业机械学报,2004,20(2):168-171.

[10]纪伟江.基于VB2OSL行驶性能综合测试仪的挖掘机检验应用[J].机电技术,2011(6):101-102.

[11]宁晓斌,孟 彬,王 磊,等.装载机虚拟样机技术应用现状及展望[J].有色金属,2006,58(2):90-98.