利用TMCP开发F550高强度船板钢的实验研究

岳重祥,白晓虹,刘东升

(江苏省(沙钢)钢铁研究院,江苏 张家港 215625)

中国造船业持续保持快速增长势头,中国已经成为世界第一造船大国[1]。海洋资源的开发要求船舶向大型化、高速化方向发展。为降低船舶自身质量、提高其使用性能,现代化船舶的建造需要大量高端船体结构钢[2]。

目前,500MPa及以下级别船板钢一般采用热机械控制工艺(TMCP)生产[3-7],而550MPa及以上级别船板钢的生产则需要采用淬火回火(QT)或直接淬火回火(DQT)工艺生产[8-17]。使用 TMCP工艺生产屈服强度为550MPa高强度船板钢的报道还很少[18]。

本工作研究了一种工业生产的低C微合金SiMn-CrNiMo钢奥氏体在不同变形条件下的连续冷却相变行为和组织变化规律,使用二辊可逆轧机进行系列TMCP实验,研究了工艺参数对实验钢显微组织和力学性能的影响,开发出高性能F550级船板,讨论了TMCP工艺、显微组织和力学性能的关系。

1 实验材料和方法

实验用钢的制备经过铁水预脱硫处理、180t转炉炼钢、钢包精炼(LF)、RH法真空脱气等工业生产过程,连铸成320mm厚板坯,其化学成分(质量分数/%)为:C 0.07,Si 0.26,Mn 1.10,Cr 0.35,Ni 0.39,Mo适量,Ti 0.017,Nb 0.036,Al 0.033,P 0.010,S 0.002,Fe余量,C当量Ceq=0.427。从上述连铸板坯截取160mm×150mm×250mm方坯作为热轧实验材料。

使用Gleeble 3800热模拟实验机测试实验钢在不同变形条件下的连续冷却相变动力学。热模拟试样取自热轧钢板,加工成标准的拉伸试样状CCT测试试样。实验在1.3×10-4Pa真空腔内进行。K型热电偶焊接在样品长度中心,控制温度。相变膨胀仪安装在试样长度中心,测量整个实验过程由热膨胀和相变引起的直径变化。以5℃/s将试样加热到1150℃,保温5min,完成奥氏体化后,以5℃/s冷却到850℃,在此温度下进行单道次压缩,应变速率为1s-1,应变量分别为0,0.35,0.6和0.8,然后试样以不同冷却速率连续冷却至室温。

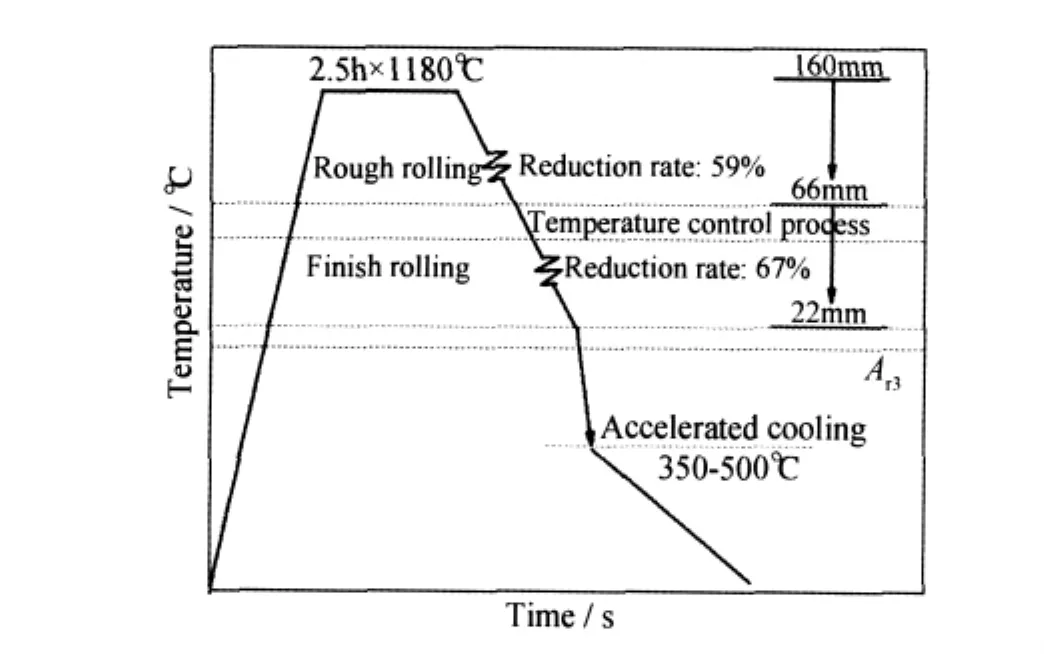

系列控制轧制与控制冷却实验在国产NEU-RAL型φ750mm二辊可逆轧机上进行。轧制工艺路线如图1所示。将坯料加热至1180℃,保温2.5h。粗轧开轧温度为1000~1050℃,粗轧压下率为59%,压下规程如下:160→140→117→95→78→66(mm);精轧开轧温度为800~850℃,精轧压下率为67%,压下规程如下:66→56→47→39→31.5→25.5→22(mm)。终轧后,轧件立即进入快速冷却装置冷却,冷却速率14~18℃/s,终冷温度350~500℃。共进行四组控制轧制与控制冷却实验,实验过程中,采用RAYR312MSCV手提测温仪测试轧件表面温度。

图1 实验钢的热轧工艺Fig.1 Schematic illustration of thermo-mechanical rolling and accelerated cooling for experimental steel

沿钢板宽度方向,按照标准GB/T 228—2002取圆棒拉伸试样;按照标准GB/T 229—2007取Charpy冲击试样,并在厚度×宽度截面加工标准V型缺口。拉伸实验在Instron 5585型材料拉伸实验机上进行,冲击实验在仪器化450J冲击实验机上进行,冲击实验温度分别为-20,-40℃和-60℃。

对于CCT样品,观察试样横截面组织。对于热轧样品,观察轧制方向×厚度方向显微组织。试样经研磨抛光后,用4%(体积分数)硝酸酒精溶液腐蚀,在Zeiss光学显微镜和SEM下观察其显微组织。显微硬度测试在Instron维氏硬度计上完成,其载荷为10kg。显微硬度测试5个点,取其平均值。

2 结果分析

2.1 奥氏体变形对组织转变和力学性能的影响

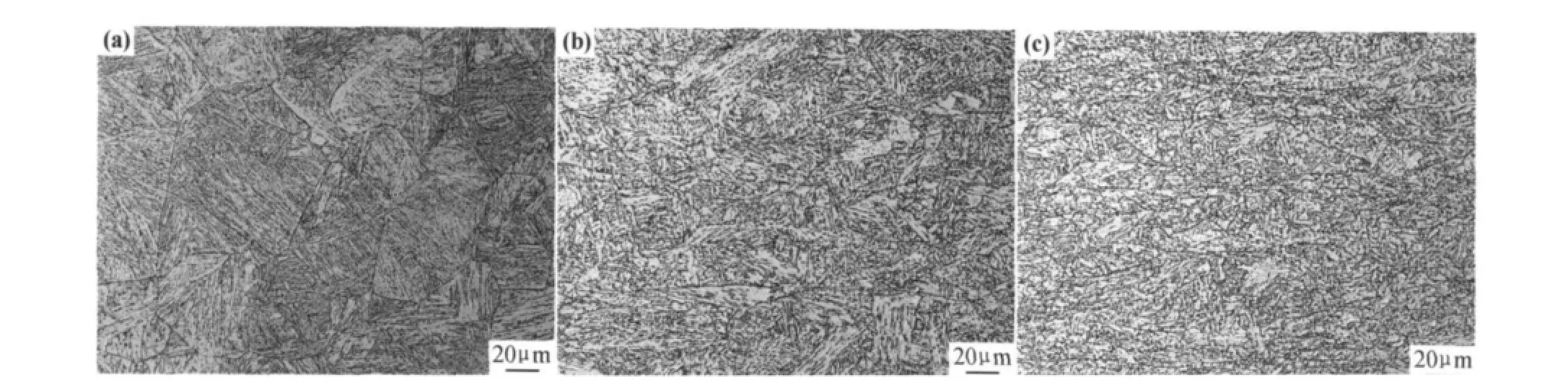

试样在1150℃奥氏体化5min,平均奥氏体晶粒尺寸50μm。将充分奥氏体化后的试样冷却至850℃,经不同程度变形后,以10℃/s冷却速率连续冷却至室温。奥氏体变形对显微组织的影响如图2所示。由图2可见,未变形与变形条件下的室温组织均为贝氏体组织;未变形条件下贝氏体的形核位置主要是原奥氏体晶界,贝氏体单片的长大被限制在原奥氏体晶粒内部,最终形成板条贝氏体;变形条件下原奥氏体晶粒被压成扁平状,晶界面积增加,同时变形在奥氏体内引入大量缺陷如位错、变形带,为新相提供大量新增的形核位置,促进细密贝氏体形成;随着变形量增加,原奥氏体晶界逐渐模糊,贝氏体形核位置进一步增加,组织更加细化。图3显示了奥氏体变形对连续冷却相变动力学的影响。在同一冷却速率条件下,随着变形量的增加,相变动力学向高温度区迁移。这是因为随着变形量的增加,一方面原奥氏体晶界面积及缺陷密度增加,从而增加了相变的形核位置;另一方面形变存储能增加,增加了相变驱动力,提高了相变开始温度。在变形量为0,0.35,0.6和0.8条件下,试样显微硬度(HV10)平均值分别为273,229,231和229。

图2 应变量对实验钢显微组织的影响 (a)0;(b)0.35;(c)0.6Fig.2 Microstructures of the experimental steel deformed at different strains (a)0;(b)0.35;(c)0.6

图3 应变量对实验钢连续冷却相变动力学的影响Fig.3 Influence of strain on phase transformation kinetics in the experimental steel

2.2 冷却速率对组织转变和力学性能的影响

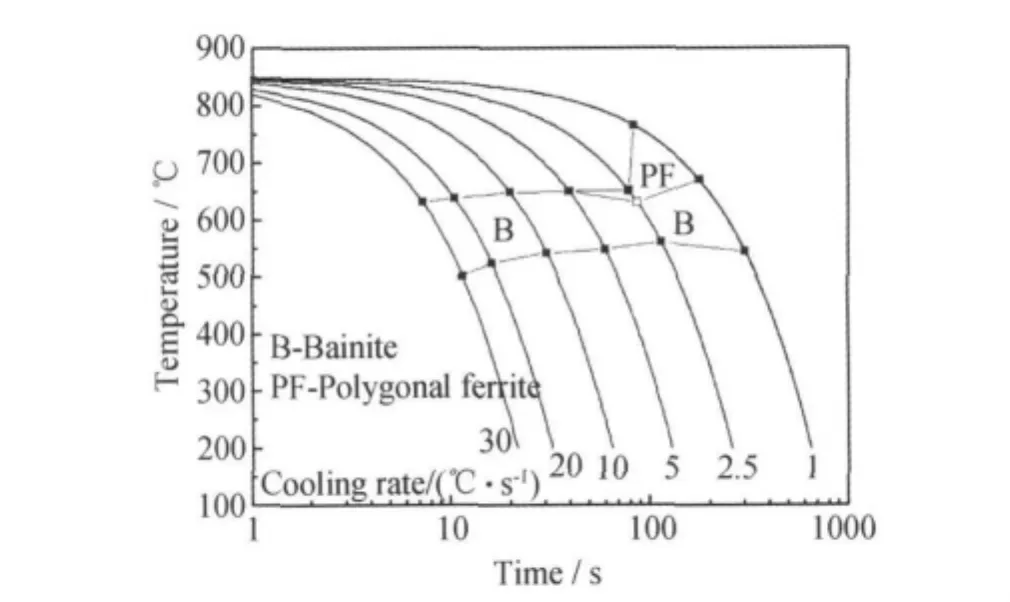

晶粒尺寸为50μm的奥氏体冷却到850℃后经0.8压缩变形,然后以不同冷却速率冷却至室温。变形奥氏体连续冷却转变曲线如图4所示,不同冷却速率下的显微组织如图5所示。当冷却速率为1℃/s时,膨胀曲线上有明显的铁素体相变开始点、铁素体相变结束与贝氏体相变开始点及贝氏体相变结束点,显微组织为多边形铁素体与贝氏体,如图5(a)所示。当冷却速率为2.5℃/s时,显微组织为贝氏体+少量多边形铁素体,但在膨胀曲线上观测不到铁素体相变的结束温度,说明铁素体相变温区与贝氏体相变温区有所重叠,铁素体转变尚未完全停止,贝氏体转变就已经开始。为在变形奥氏体连续转变冷却曲线图中表示2.5℃/s冷却速率下的室温组织为复相组织,根据显微组织中铁素体与贝氏体的体积分数计算得到了铁素体相变的结束温度,如图4所示。当冷却速率高于5℃/s时,冷却过程无铁素体相变,显微组织以细密贝氏体为主,且随着冷却速率的增大,贝氏体相变开始温度和结束温度逐渐降低。当冷却速率分别为5,10,20℃/s和30℃/s时,试样显微硬度(HV10)平均值分别为223,229,240和248。可见,当冷却速率在5~30℃/s这一较宽范围内变化时,所得贝氏体组织的硬度逐渐提高。

图4 实验钢在变形条件下的连续冷却转变曲线Fig.4 Dynamic CCT diagram of the experimental steel

图5 冷却速率对实验钢显微组织的影响 (a)1℃/s;(b)10℃/s;(c)30℃/sFig.5 Influence of cooling rate on microstructures of the experimental steel (a)1℃/s;(b)10℃/s;(c)30℃/s

本工作系统研究了实验钢在不同变形和不同冷却速率条件下的组织转变情况。结果表明,实验钢中形成细密贝氏体的工艺窗口较宽,有利于厚板实际生产中获得表面和心部相对均匀的贝氏体组织,从而保证材料心部和表面的力学性能。

2.3 TMCP态钢板的组织和性能

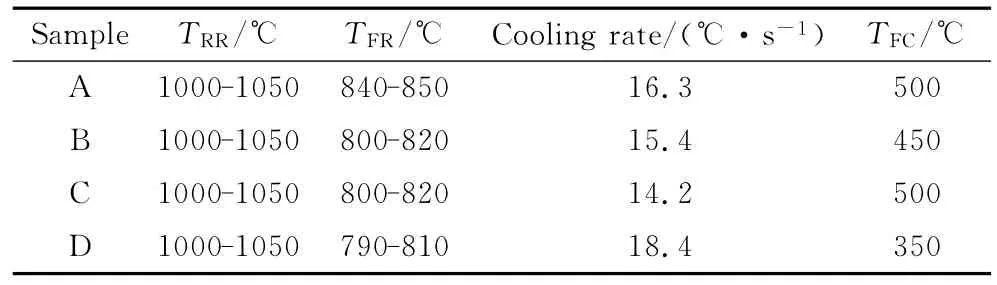

在TMCP工艺设计中,粗轧阶段为再结晶区轧制,采用少道次大压下轧制,最大限度细化原始奥氏体晶粒;精轧阶段为未再结晶区轧制,通过控制精轧开轧温度(TFR)以避免部分再结晶产生混晶组织,进而影响钢板的低温冲击性能。研究结果表明[4,5],精轧压下量对船板钢的最终组织和力学性能具有重要影响,精轧压下率大于63%情况下所得宽厚板的综合性能良好。文中4组TMCP实验均将精轧压下率设为67%,精轧开轧温度不高于850℃,钢板的终冷温度(TFC)不高于500℃。表1列出了热轧实验过程实测工艺参数,其中TRR为粗轧开轧温度。

表1 实验钢的轧制工艺实测参数Table 1 Measured parameters during rolling and accelerated cooling processes

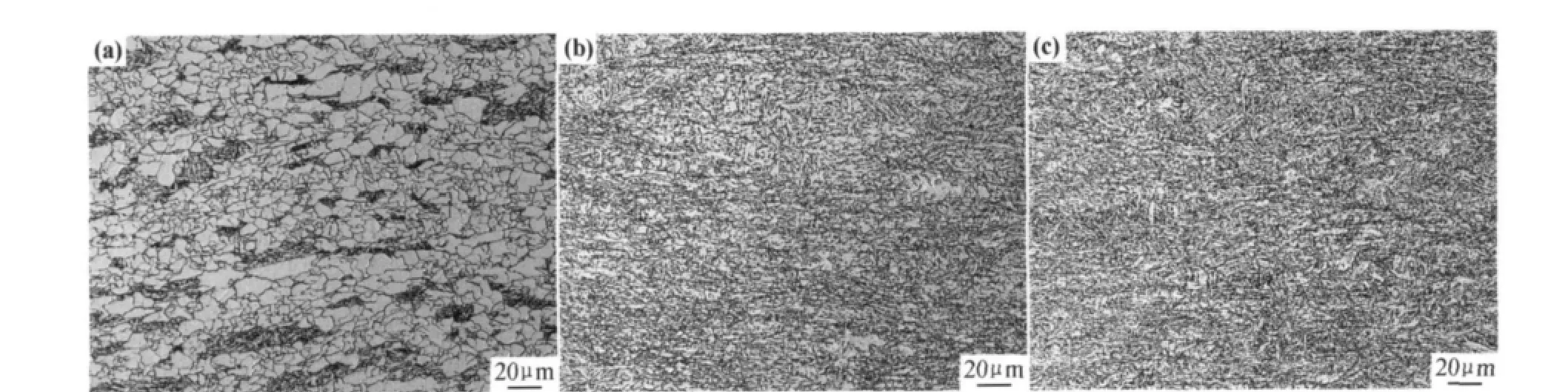

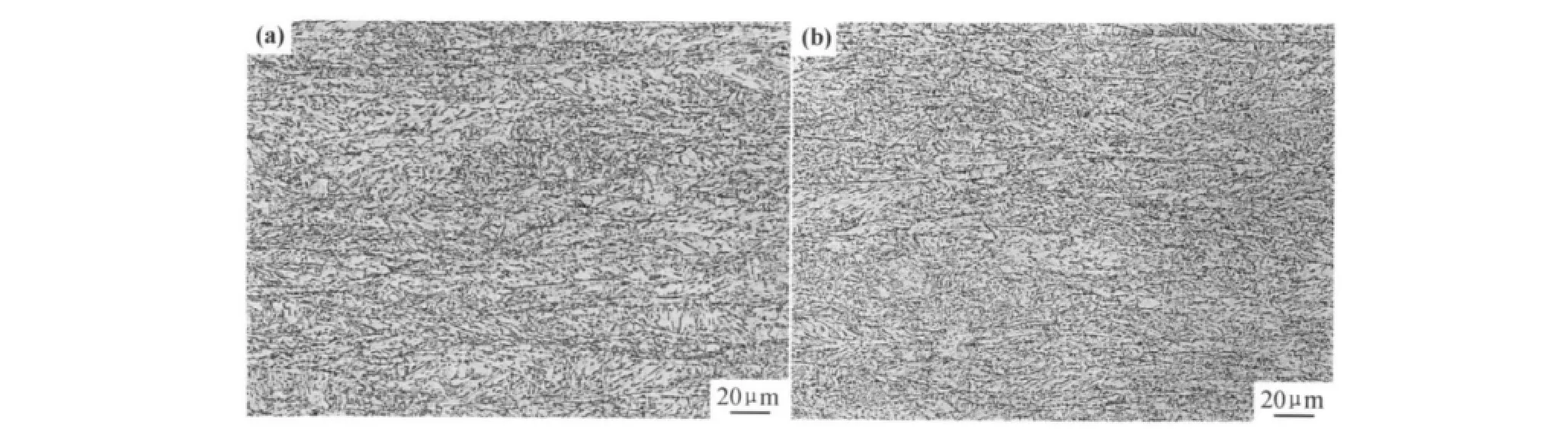

A钢板的精轧温度较高,约850℃;B,C和D钢板的精轧温度较低,约800℃。4块钢板的冷却制度基本一致,冷速为14~18℃/s,快速冷却终止温度350~500℃。虽然终冷温度差别较大,但根据图4所示CCT曲线可推测:在上述轧制变形条件下奥氏体在快速冷却过程中相变已经结束,显微组织以贝氏体为主。实际金相观测结果也表明,4块钢板的组织均为细密的贝氏体,且精轧温度和终冷温度对光镜下显微组织形貌的影响均不明显。图6为A钢板和D钢板的显微组织,两者基本一致。精轧较大的压下量使原奥氏体晶粒被压扁拉长,贝氏体在原奥氏体晶界及晶内大量形核,最终形成细密的粒状贝氏体组织。

图6 热轧实验显微组织 (a)A钢板;(b)D钢板Fig.6 Microstructures of the hot rolled experimental steel (a)steel plate A;(b)steel plate D

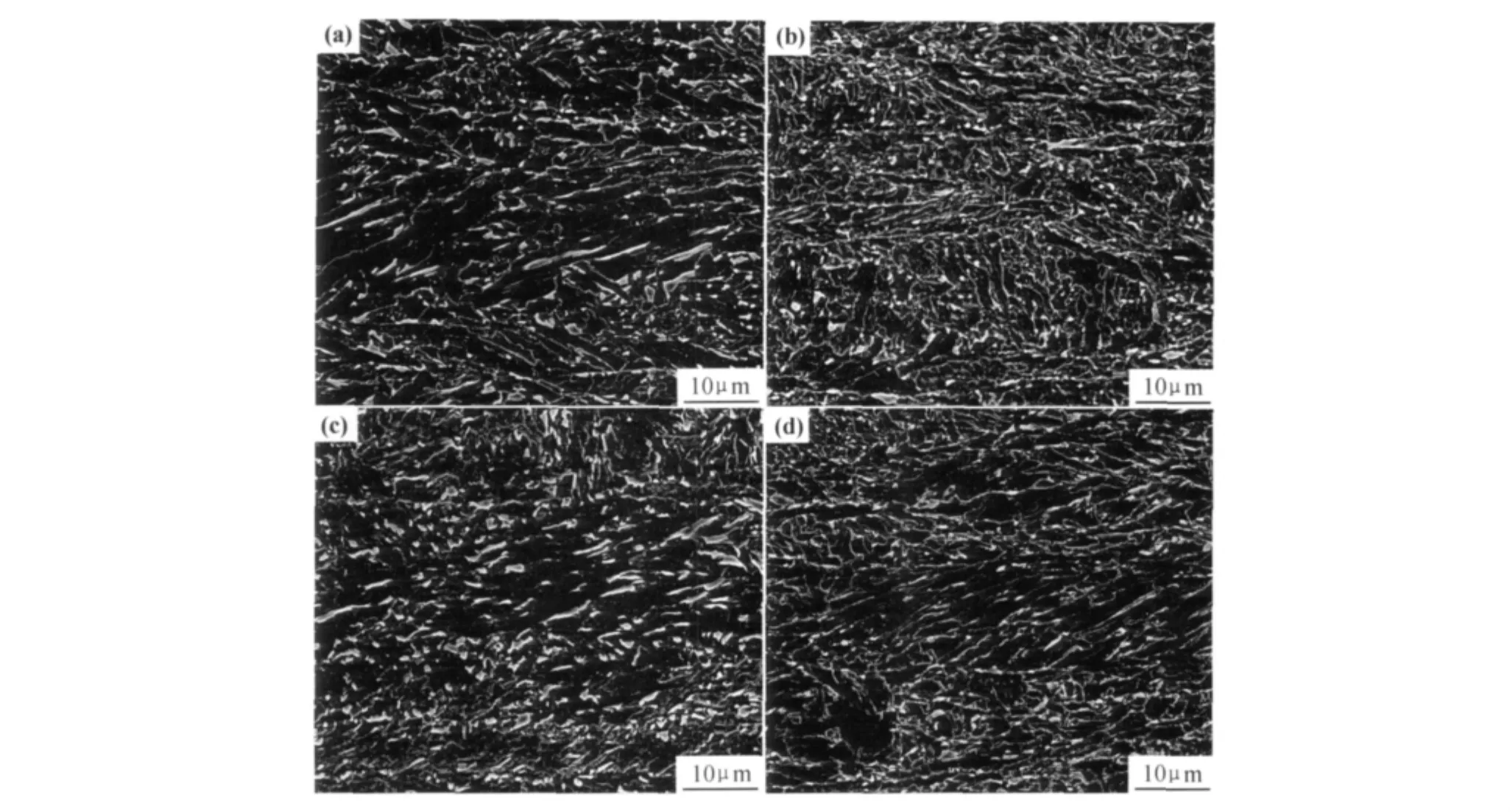

粒状贝氏体是由上贝氏体型铁素体+小岛状组织(M/A岛)组成的。贝氏体相变属中温区相变,奥氏体向贝氏体型铁素体转变时排出的碳及合金元素富集在未转变的奥氏体中,造成未转变奥氏体的碳含量增大,提高了奥氏体的稳定性而残留下来。同时由于元素的迁移造成成分的局部波动,进而影响相变状态,使部分残留奥氏体转变为马氏体,最终形成马氏体和残余奥氏体的混合体,即 M/A岛。M/A岛通常呈不规则、大小不均的长岛状或粒状分布,M/A岛的数量和分布情况直接影响钢板的综合性能。研究表明[19],当 M/A岛体积分数由1%增加到25%,屈强比呈降低趋势,在5%~15%范围内强韧性获得最佳配合。为进一步探讨精轧温度和终冷温度对钢板内部M/A岛的影响规律,对4块钢板进行了SEM分析。4块钢板在SEM下的显微组织如图7所示。对比图7(a)和图7(c)可以发现,精轧温度对M/A岛的影响较小。对比图7(a),(c)和图7(b),(d)可以发现,在较高终冷温度下形成的粒状贝氏体组织中,M/A岛尺寸较大,呈短杆或长条状,分布趋于无序排列,而在较低终冷温度下形成的粒状贝氏体中,M/A岛尺寸较小,呈粒状分布于贝氏体板条晶界之间。借助图像分析软件Axiovision对M/A岛的体积分数进行测量,结果表明四块钢板中M/A岛的体积分数均在10%~13%之间,故钢板的强韧性配合较好。

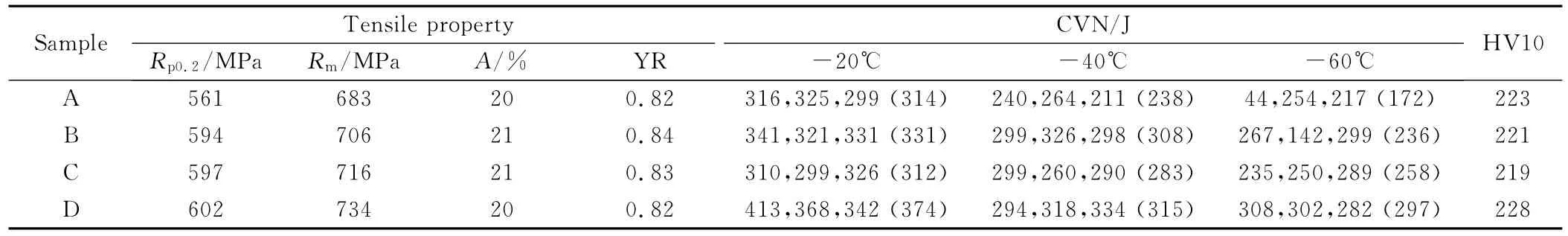

热轧实验钢板性能检测结果见表2。由表2可见,4块钢板的显微硬度基本一致,同时均具有良好的综合力学性能,屈服强度大于550MPa,抗拉强度大于670MPa,-60℃下横向Charpy冲击吸收能量平均值高于170J。其中,A钢板的精轧温度最高,为850℃,其强度较B,C和D钢板低30~40MPa,同时低温-60℃时冲击性能出现波动,这说明生产F550级船板的精轧温度不应高于850℃。

综上所述,生产F550船板的最佳TMCP工艺为:精轧温度800~820℃,精轧压下率67%,轧后以14~18℃/s的速率冷却至350~500℃。实验钢中获得细密的粒状贝氏体组织,钢板具有良好的综合力学性能,屈服强度大于590MPa,抗拉强度大于700MPa,-60℃横向Charpy冲击吸收能量平均值大于230J。

3 结论

(1)奥氏体应变量对低C微合金SiMnCrNiMo钢的组织细化具有显著影响,当应变量0.8、冷却速率5~30℃/s时,均可得到细密贝氏体组织,有利于厚板实际生产中获得表面和心部相对均匀的微观组织。

图7 热轧实验钢板显微组织SEM 像 (a)A钢板;(b)B钢板;(c)C钢板;(d)D钢板Fig.7 SEM micrographs of the hot rolled experimental steel plates(a)steel plate A;(b)steel plate B;(c)steel plate C;(d)steel plate D

表2 热轧实验钢的力学性能Table 2 Mechanical properties of the hot rolled experimental steel plates

(2)采用低C微合金SiMnCrNiMo钢和TMCP工艺生产F550级高强度船板。降低终冷温度可使钢板显微组织中短杆或长条状的M/A岛转变为粒状,M/A岛尺寸减小,降低精轧温度可提高钢板的综合力学性能。

(3)生产F550级船板的TMCP工艺为:在奥氏体再结晶区和未再结晶区进行两阶段轧制,精轧温度800~820℃,精轧压下率67%,轧后以14~18℃/s的速率冷却至350~500℃。

[1]翁宇庆,杨才福,尚成嘉.低合金钢在中国的发展现状与趋势[J].钢铁,2011,46(9):1-9.

[2]SCHÜTZ W,SCHRÖTER F.Development of heavy steel plate for mayflower resolution,special purpose vessel for erection of offshore wind tower [J].Materials Science and Technology,2005,21(5):590-596.

[3]倪志军,张向葵.采用TMCP工艺对高强度船体结构钢EH50的研究与开发[J].钢铁,2009,44(5):48-51,71.

[4]LIU D S,CHENG B G,LUO M.F460heavy steel plates for offshore structure and shipbuilding produced by thermomechanical control process[J].ISIJ International,2011,51(4):603-611.

[5]LIU D S,LI Q L,EMI T.Microstructure and mechanical properties in hot-rolled extra high-yield-strength steel plates for offshore structure and shipbuilding [J].Metallurgical and Materials Transactions A,2011,42(5):1349-1361.

[6]孙宪进,徐洪庆,李旺生,等.TMCP工艺在高强度船板生产中的研究与应用[J].钢铁,2010,45(1):87-90.

[7]王洪,刘小林,蔡庆伍.生产工艺对420MPa高强度船板钢低温韧性的影响[J].钢铁,2006,41(8):64-67.

[8]THOMPSON S W,COLVIN D J,KRAUSS G.Austenite decomposition during continuous cooling of an HSLA-80plate steel[J].Metallurgical and Materials Transactions A,1996,27(6):1557-1571.

[9]DHUA S K,MUKERJEE D,SARMA D S.Influence of tempering on the microstructure and mechanical properties of HSLA-100steel plates[J].Metallurgical and Materials Transactions A,2001,32(9):2259-2270.

[10]程丙贵,罗咪,刘东升.低碳CuNiCrMnMo钢热处理后的组织与性能[J].金属热处理,2011,36(1):68-71.

[11]冷光荣,武会宾,陈慰琼,等.热处理工艺对含铜超高强度船板钢组织和性能的影响[J].金属热处理,2010,35(1):99-102.

[12]吴辉,赵燕青,李闯,等.690MPa级海洋平台用钢的组织和性能[J].金属热处理,2010,35(9):21-25.

[13]GORNI A A,MEI P R.Effect of controlled-rolling parameters on the ageing response of HSLA-80steel[J].Journal of Materials Processing Technology,2008,197(1-3):374-378.

[14]GORNI A A,MEI P R.Austenite transformation and age hardening of HSLA-80and ULCB steels[J].Journal of Materials Processing Technology,2004,155-156(1-3):1513-1518.

[15]DHUA S K,SEN S K.Effort of direct quenching on the microstructure and mechanical properties of the lean-chemistry HSLA-100steel plates[J].Materials Science and Engineering A,2011,528(21):6356-6365.

[16]ANDRZEJ K L.Mechanical properties and microstructure of ULCB steels affected by thermomechanical rolling,quenching and tempering[J].Journal of Materials Processing Technology,2000,106(1-3):212-218.

[17]周砚磊,徐洋,陈俊,等.FH550级海洋平台用钢冲击断裂行为实验研究[J].金属学报,2011,47(11):1382-1387.

[18]刘东升,李庆亮.热轧屈服强度550MPa高强度钢板组织性能[J].钢铁,2011,46(4):53-58.

[19]康健,王昭东,王国栋,等.780MPa级低屈强比高层建筑用钢的生产工艺研究[J].钢铁,2010,45(7):71-75.