复合材料层板铺层方式对超声检测结果的影响

王 铮,何方成,梁 菁,康丽红

(北京航空材料研究院,北京 100095)

复合材料层板中纤维铺层方式对复合材料的强度、刚度和疲劳行为等力学性能影响较大,采用不同的铺层方式可以得到不同性能的复合材料[1-4]。超声无损检测是使用超声波方法在不损坏制件的情况下对其内部质量进行评估。在复合材料的超声检测中,带有人工缺陷的对比样件必不可少,其作用一方面是用来验证检测系统的检测灵敏度,另一方面,是通过被检件的检测情况与已知内部质量对比样件的检测情况的对比分析,来判断被检件中是否存在影响使用的缺陷。因此,对比样件在超声检测过程中及检测结果的评定中均扮演了重要角色。有研究表明[5-10],制件中纤维的铺设方向不同时,材料将具有各向异性现象,对其进行超声检测时,声波会在纤维铺设方向不同的界面间产生一定程度的反射,从而造成声波的衰减。另外,不同纤维铺设方向的铺层中树脂含量可能不同,导致铺层的密度和声速发生变化[11-17],从而造成声波在不同方向铺层间声阻抗的差异。当对比试样与被检件的铺层方式不同时,材料超声检测特性的变化可能会对检测能力和检测结果产生影响。而如果对每种铺层方式的层板分别制作对比样件,则检测用对比样件的数量将会成倍增加,给对比样件的制作和制件的检测都带来很大不便,检测成本也随之增高。因此,研究复合材料层板的铺层方式对超声检测结果的影响,进而指导不同铺层方式复合材料层板检测用对比样件的制作,意义十分显著。

本工作将对相同工艺、相同材料体系下,不同铺层方式的复合材料层板开展超声检测实验研究,分析铺层方式对超声检测灵敏度、表面分辨率和缺陷可检性等方面的影响,研究结果将对不同铺层方式的复合材料层板超声检测用对比试样的制作方法具有指导作用。

1 实验材料与方法

选用T700/6421材料,经RTM工艺制作不同铺层方式的检测试样,试样铺层方式及具体参数如表1所示。1#试样与2#试样的铺层层数相同,铺层方式不同,3#试样与4#试样的铺层层数相同,铺层方式不同。不同纤维铺层方式示意图如图1所示,试样中放置人工缺陷,人工缺陷采用两层厚度为0.05mm的聚四氟乙烯薄膜制作,尺寸为φ12mm,依次放置在相邻两铺层间。

表1 不同铺层方式试样参数Table 1 Parameter of the samples with different laying-up direction

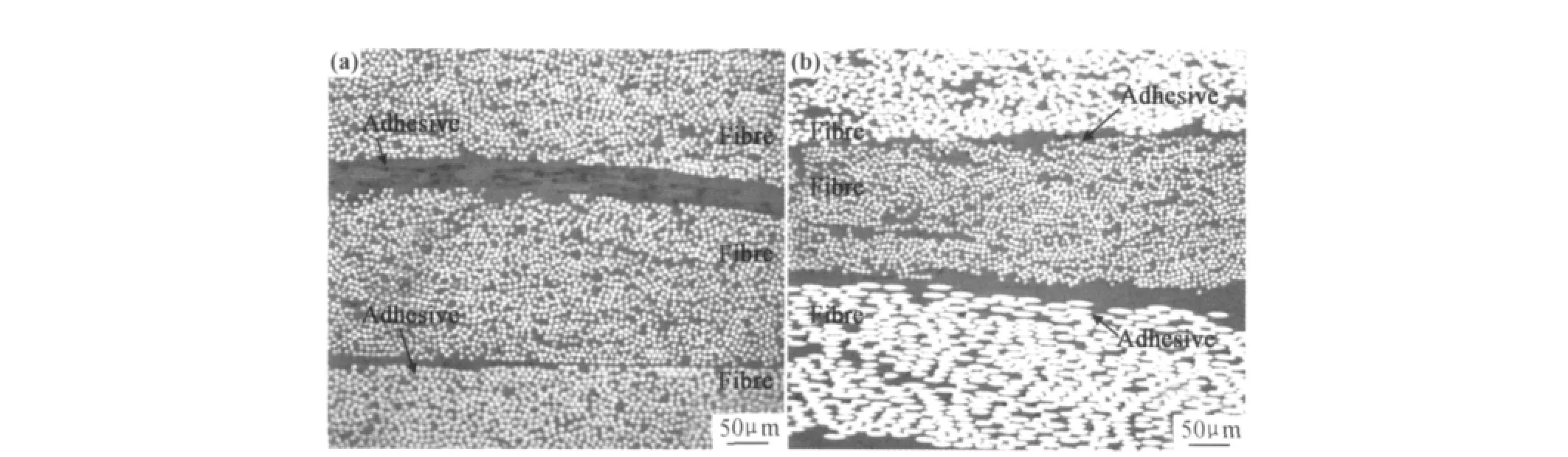

图1 复合材料层板不同铺层方式示意图 (a)同向铺层方式;(b)交叉铺层方式Fig.1 The sketch map of the layer orientation of the composite laminates(a)layer direction is constant;(b)layer direction is different

对上述试样采用接触式脉冲反射法进行超声检测实验,实验用仪器为380M型超声波探伤仪,检测用探头参数见表2。实验将对表1中试样的材质衰减、表面检测分辨率、缺陷可检性、缺陷评定结果及声波传播声速进行测量。

表2 检测用探头参数Table 2 Parameter of the probe used in the experiment

2 实验结果及分析

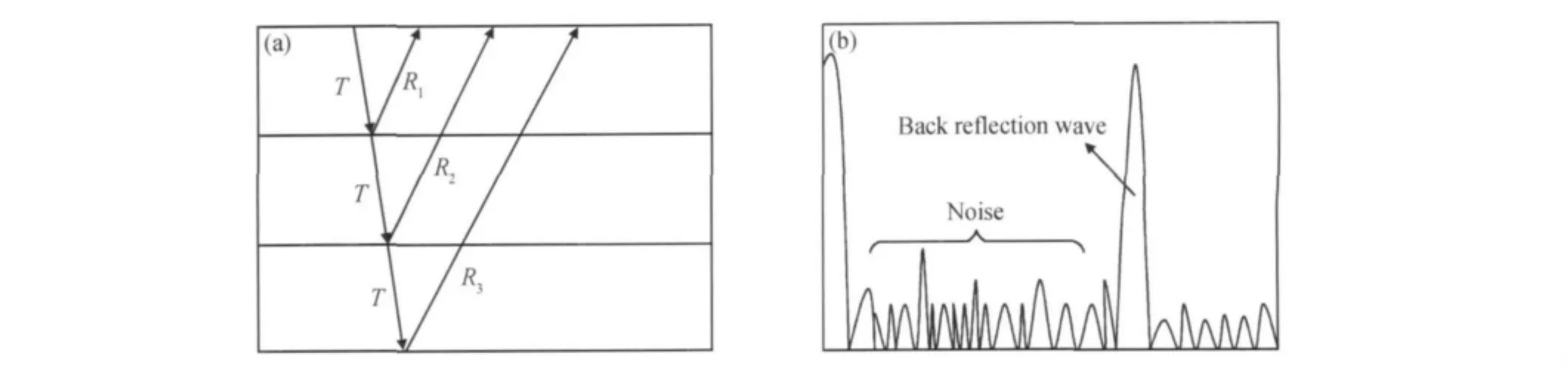

2.1 材质衰减比较实验

对多铺层复合材料层板进行脉冲反射法超声检测,声波入射到材料中后,在铺层与铺层间的界面上产生声波的反射(R)与透射(T),如图2所示。铺层间界面上声波的反射造成了入射波能量的衰减,透射的声波继续传播,最终经试样底面与空气界面的反射被探头接收,形成探伤仪显示屏上的底面反射回波,材料中铺层间界面的反射回波与材质的反射回波形成了显示屏上的草状杂波,如图3所示。反射回波在显示屏上的幅度与波的强度成正比,因此,试样的底面反射回波幅度代表了材质的衰减程度。

图2 声波在多铺层层板间传播路径及显示波形 (a)声束传播路径;(b)A扫描波形Fig.2 The path of sound wave transmitting in the laminate with different fiber orientation and A-scan waveform(a)the path of sound wave transmitting;(b)A-scan waveform

界面上声波的反射与透射强度与界面两侧材质有关,声强反射率与声强透射率可以用公式(1)和公式(2)来表示:

式中:Ir为反射波声强;I0为入射波声强;It为透射波声强;Z1为第一种介质声阻抗;Z2为第二中介质声阻抗。

根据能量守恒定律,Ir+It=I0,反射声波与透射声波能量的总和等于入射声波的能量,因此声波在铺层间界面上被反射的声波能量越多,透过的声波能量越小。

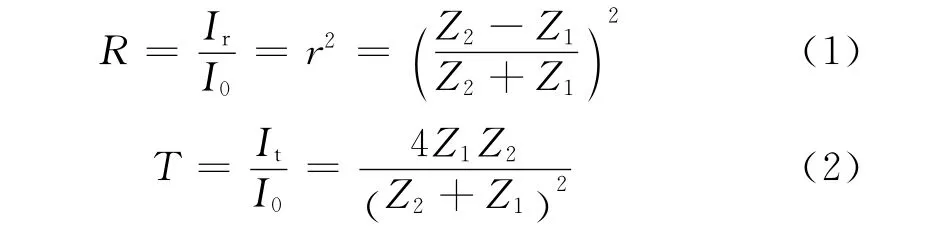

使用表2中的三种探头,分别对1#~4#试样进行接触式脉冲反射法检测,底面回波幅度如图3所示。

底面回波幅度越高,表示底面反射声强越强,材质衰减越弱。由图3数据可以看到,铺层层数相同时,单向铺层的试样底面回波幅度较多向铺层的试样底面回波幅度高,材质衰减小。铺层方式相同时(2#试样与4#试样比较),材质衰减随铺层数目增加而增大。

图3 不同探头检测各试样底面回波幅度比较Fig.3 The compare of the back reflection wave amplitude of the different samples tested by different transducers

不同纤维铺层方式复合材料层板的内部显微结构如图4所示。在相邻两铺层间存在胶接界面,根据式(1)和式(2),透射声波和反射声波的能量主要受界面两侧材质声阻抗的影响。当铺层方向相同时,相邻两铺层纤维间各向异性差异小,导致声阻抗差异小,反射声波的能量相对较弱,透射声波的能量相对较强,因此,最终返回探头的声波能量相对较强;当铺层方向不同时,则反之。本工作列举的是单向铺层与多向铺层两种极限情况下,声波在层板中的衰减情况,根据上面分析的层板中声波衰减原因延伸开来,在同为多向铺层但铺层方式不同的层板间,也会因为铺层界面两侧纤维铺层方向不同而引起界面的声强反射率和透射率不同,最终导致层板整体的材质衰减不同。

图4 不同铺层方式层板内部显微结构 (a)同向铺层方式;(b)交叉铺层方式Fig.4 The microstructure of the composite laminate(a)layer direction is constant;(b)layer direction is different

由图3数据还可以看到,相同厚度、不同铺层方式的试样虽然材质衰减不同,但差异并不是很大,如1#与2#层板,铺层厚度均为31层,5MHz探头检测,产生的底面回波幅度差异为2~3dB。这是因为这两块试样除铺层方式不同外,采用的材料体系和制作工艺是相同的,界面两侧不同铺层方向材料的声阻抗差异和材料总体声阻抗差异不大。因此,相同厚度、相同材料体系下,不同铺层方式的层板材质衰减虽然由于铺层方向不同而存在差异,但差异不是很大。

2.2 表面分辨率比较

采用表2中探头对上述不同铺层方式的试样采用接触式脉冲反射法超声检测,表面分辨率基本相同,上表面可以分辨到第三层与第四层间缺陷,下表面可以分辨出底面第一层和底面第二层间的缺陷。不同铺层方式下典型层间缺陷检测波形如图5所示。

图5 不同铺层方式下上下表面可检测缺陷波形(a)~(d)同向铺层试样中的检测波形;(e)~(h)交叉铺层试样中的检测波形Fig.5 The waveforms of the defects put in the different depth in two samples with different laying-up direction(a)-(d)scan waveforms in the sample with constant laying-up direction;(e)-(h)scan waveforms in the sample with different laying-up direction

超声检测上下表面分辨率分别受始脉冲宽度和底面回波宽度影响,一般来说,始波宽度跟探头与仪器的匹配和检测灵敏度有关,底面回波宽度与探头频率和检测灵敏度有关。检测灵敏度是根据被检测材料中要求检测的最小缺陷调节的,复合材料要求检测的最小缺陷相对较大,使用的检测灵敏度不会很高,当要求检测的缺陷大小相同时,不同铺层方式的层板检测灵敏度主要受材质影响。根据上节分析,不同铺层方式下层板的材质衰减不同,但衰减程度相差不多,故引起的检测灵敏度差异对表面分辨率产生的影响不大。因此,可以认为复合材料检测上下表面分辨率主要受仪器与探头的匹配性能和探头频率影响,受铺层方式影响较小。

2.3 缺陷可检性及评定

各铺层试样中预埋的人工缺陷,除位于上表面盲区中的不能分辨外,其余均有较清晰的显示,如图5所示。采用6dB法对各缺陷大小进行评定[18],各缺陷尺寸均在12mm±1mm范围内,铺层方式对缺陷大小的评定没有明显影响。

2.4 声速测量分析

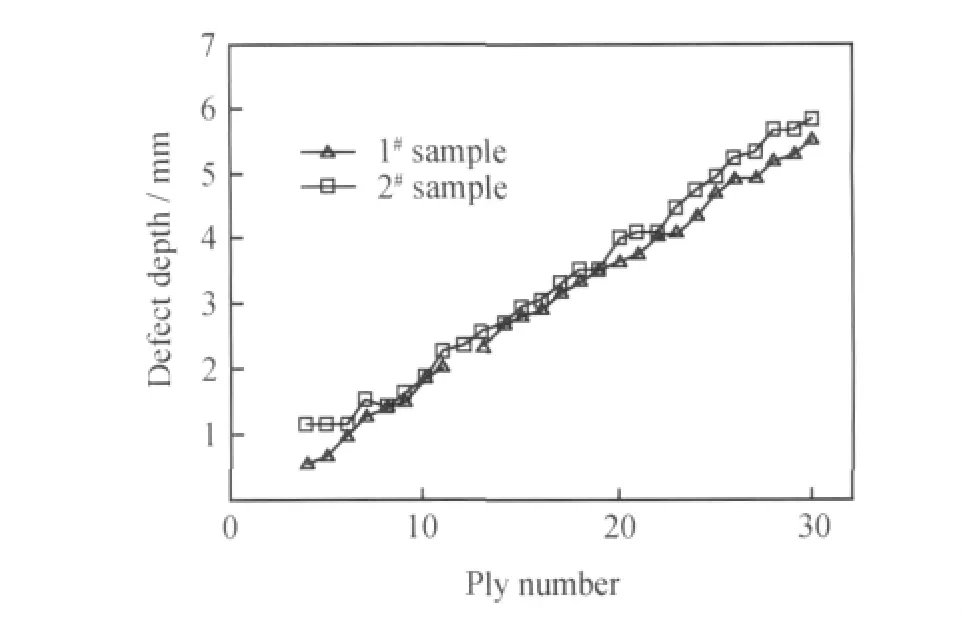

对1#试样和2#试样中不同铺层间人工缺陷的埋深进行测量,图6为两试样测量结果。

由实验数据可以看到,1#试样中不同铺层间人工缺陷埋深除个别点与2#试样中对应铺层间人工缺陷埋深相同外,其余均比2#试样中对应铺层间人工缺陷埋深小。由示波器上测量的缺陷深度是由式(3)计算得到:

式中:h为示波器上显示的信号埋深;c为检测时超声检测仪上设置的声波传播速率;t为声波在材料中传播的时间;h′为声波传播的实际声程;c′为声波在该种材料中的传播速率。

图6 不同铺层方式试样中对应层间人工缺陷埋深比较Fig.6 The contrast of the defect depth between the two samples with different laying-up direction

超声检测时,仪器的声速设置为一固定值,此时测量的缺陷信号埋深与该缺陷反射回波在材料中的传播时间成正比,那么对于相同层间的缺陷,测量埋深越大,说明声波在这种材料传播的时间越长,也就是声波的实际传播速率越小。因此,由实验数据可以得到:声波在1#试样中传播的速率较2#试样中传播的速率大。经声速测量,1#试样声速为2860m/s,2#试样中声速为2680m/s,与实验现象相符。

1#试样与2#试样对应铺层间缺陷的测量深度,在缺陷埋深较浅的3~8层间,两试样中人工缺陷的测量深度差值较大,最大可达0.6mm,这是因为缺陷埋深较浅时,缺陷虽能与始脉冲分辨开来,但缺陷信号的脉冲上升沿仍在一定程度上与始脉冲的下降沿重合,不能清晰准确得到缺陷信号上升沿的位置,给缺陷深度测量带来较大误差。其他深度的缺陷,测量差值的变化趋势是随缺陷埋深增大而增大。其中10~20层之间,1#和2#试样中缺陷埋深差别较小,最大差值为0.236mm,20层以后,二者埋深差别变大,最大差值达到0.472mm。这是因为,相同铺层间缺陷深度测量差值可由式(4)计算得到:

式中:Δh为示波器上显示的信号埋深差值;c1为声波在1#试样中传播的声速;c2为声波在2#试样中传播的声速。

式(4)中,c,c1,c2均为常数,则示波器上显示的信号埋深差值Δh随声波传播的实际声程h′的增加而增加。另外,仪器读数误差、材料声速的不均匀性等都会引起实验数据的测量误差,造成两试样中对应缺陷深度的测量数据存在一定波动性。

通过上述分析可见,铺层方式不同,声波在材料中传播的声速存在一定差异,检测时,如使用的对比试样与被检件铺层方式不同,在进行缺陷埋深评定时,应注意声速引起的误差。

3 结论

(1)层板铺层方式影响材料衰减,表现为铺层层数相同、铺层方式不同层板的底面回波幅度不同,检测时,尤其是采用底波衰减方法测量孔隙率含量时,如使用的对比试块铺层方式与被检件不同,应注意对底波衰减进行补偿。

(2)铺层方式相同,铺层数目不同的层板,底面回波衰减随铺层数增加而增加,检测时,使用的对比试块与被检件铺层方式相同、铺层层数不同时,应进行衰减补偿。

(3)铺层方式对超声检测上下表面分辨率没有明显影响,检测表面分辨率主要受仪器与探头的匹配性能和探头频率影响较大。

(4)铺层方式对缺陷的可检性及大小评定结果没有明显影响。

(5)铺层方式影响声波在材料中的传播速率,检测时,如使用的对比试样与被检件铺层方式不同,在进行缺陷埋深评定时,应注意声速引起的误差。

[1]高思阳,张晶,付强,等.纤维复合材料刚度设计的力学原理及其应用[J].航空学报,2009,30(7):1228-1235.

[2]范学领,孙秦,原梅妮,等.裂纹间距及铺层角度对复合材料分层的影响[J].固体火箭技术,2009,32(3):327-330.

[3]曹茂盛,周伟,雷义龙,等.压缩载荷下碳/环氧复合材料的动力学相应行为[J].材料工程,2008,(4):15-18.

[4]赵丽滨,秦田亮,黄海,等.某复合材料π接头的强度估算[J].材料工程,2007,(增刊):90-93.

[5]李敏,张佐光,李艳霞,等.复合材料层板热压工艺参数的分析与优化[J].材料工程,2007,(增刊):106-110.

[6]DAVID K,费冬,刘战捷.超声成像法检测复合材料层合板铺层方向[J].无损检测,2004,26(1):7-12.

[7]VIKRAM K,KINRA S,KONSTANTIN M.Ultrasonic ply-byply detection of matrix cracks in laminated composites[J].Journal of Nondestructive Evaluation,2009,25(1):39-51.

[8]VLADISAUSKAS A,BUTKUS J,JAKEVICIUS L.Investigation of multi-layer structures by the use of angular ultrasonic transducers[J].Ultragarsas Journal,2006,4(61):45-49.

[9]ONUR Y,KAYNAK C.Ultrasonic(C-scan)and microscopic evaluation of resin transfer molded epoxy composite plates[J].Polymer Testing,2005,24(1):114-120.

[10]IMIELINSKAA K,CASTAINGSC M,WOJTYRAB R,et al.Air-coupled ultrasonic C-scan technique in impact response testing of carbon fiber and hybrid:glass,carbon and Kevlar/epoxy composites[J].Journal of Materials Processing Technology.2004,157-158:513-522.

[11]MYLAVARAPU P,WOLDESENBET E.A predictive model for ultrasonic attenuation coefficient in particulate composites[J].Composites Part B,2010,41(1):42-47.

[12]VICTORIA A,JOHNB R,DAVID A,et al.A study of the damage progression from notches in an oxide/oxide ceramic-matrix composite using ultrasonic C-scans[J].Composites Science and Technology,2001,61(11):1561-1570.

[13]ORAZIOA T,LEOA M,DISTANTEA A,et al.Automatic ultrasonic inspection for internal defect detection in composite materials[J].NDT&E International,2008,41(2):145-154.

[14]DECLERCQA F,TEKLUA A,BREAZEALEA M,et al.Detection of fiber direction in composites by means of a high-frequency wide-bounded ultrasonic beam and schlieren photography[J].Research in Nondestructive Evaluation,2010,16(2):55- 64.

[15]YANG Y,KWANG H,DAVID K,et al.Feasibility on fiber orientation detection of unidirectional CFRP composite laminates using one-sided pitch-catch ultrasonic technique[J].Composites Science and Technology,2009,69(13):2042-2047.

[16]LE CLÉZIO E,VANDER MEULEN F,FEUILLARD G,et al.Moisture content characterization in composite materials based on ultrasonic transmission measurements[J].Journal of Applied Physics,2007,101(11):114911-114911-8.

[17]XAVIER E,CLAUDIO P.Ultrasonic and microscopic investigation of impact damage in GFRP composites[J].Research in Nondestructive Evaluation,2010,13(1):23-36.

[18]王铮,梁菁,史丽军,等.炭纤维增强树脂基复合材料层压板接触式超声检测缺陷评定方法分析[J].南京航空航空大学学报,2012,44(增刊):138-141.