Al2O3/Al2O3-ZrO2(3Y)层状纳米复合材料的制备与性能优化

齐亚娥,张永胜,胡丽天

(中国科学院 兰州化学物理研究所 固体润滑国家重点实验室,兰州730000)

高性能结构陶瓷具有耐高温、耐磨损、耐腐蚀、高强度、抗氧化等多种优异的性能,是制造高温润滑耐磨元件的理想材料。从未来的发展来看,高温结构陶瓷是可在1000℃以上长时间工作,同时具有高强度和耐腐蚀性能的低密度结构材料。特别是近年来对纳米陶瓷逐步深入的研究,给陶瓷材料的发展与应用带来了新的希望。有研究表明[1,2],当陶瓷材料中基体相或复合相晶粒尺寸降到纳米级时,所形成的纳米陶瓷或具有特殊内部结构的纳米复相陶瓷将具有优异的强度、韧性、耐蚀性和超塑性。同时,纳米陶瓷还表现出比传统微米陶瓷更优异的耐磨性能,且具有不同于一般陶瓷的摩擦学规律和磨损机理[3-5]。但由于陶瓷材料的本征脆性以及由摩擦学设计所带来的材料力学性能的下降[6],在很大程度上限制了它在高温润滑领域更为广泛的应用。

仿生结构陶瓷的出现,为陶瓷材料的强韧化及摩擦学设计提供了一种崭新的研究和设计思路。进行陶瓷材料的仿贝壳层状结构设计,可获得高强高韧的先进结构陶瓷[7]。CLEGG W J等[8]首次在 Nature上发表了关于SiC基仿生层状复合材料的报道,层状材料的断裂韧性和断裂功分别高达15MPa·m1/2和4625J·m-2。黄勇等[7]对Si3N4/BN层状结构陶瓷的研究表明,断裂韧性和断裂功较常规Si3N4材料分别提高了数倍和数十倍,并且详细研究了SiC晶须增强[9]及烧结助剂[10]对其力学性能的影响。Al2O3/ZTA(氧化锆增韧氧化铝,zirconia toughened alumina)体系强界面层状陶瓷复合材料发展迅速,研究表明,可以通过调节层中Al2O3及ZrO2的相对含量来得到所需的残余应力,从而达到增强增韧的目的,而且在该类材料中存在层状结构增韧和ZrO2相变增韧的协同增韧机制,达到了很好的增韧效果[11,12]。此外,层状材料克服了弱界面结合的层状陶瓷强度有较大降低和各向异性的问题[13]。

由此可见,设计制备层状结构陶瓷复合材料,并在此基础上进行材料的摩擦学设计,对结构陶瓷在润滑领域的实际应用将会产生重大的影响。基于以上研究背景,作者以原位合成的 Al2O3和 Al2O3-ZrO2(3Y)纳米粉体为原料,设计制备了 Al2O3/Al2O3-ZrO2(3Y)层状纳米陶瓷复合材料,研究了材料的显微结构和抗弯强度,获得了较为理想的研究结果[14]。但是,高质量氧化铝纳米粉体不易获得,同时由于高的烧结温度带来的氧化铝晶粒的快速长大,使得大体积纳米结构 Al2O3/Al2O3-ZrO2(3Y)层状复合材料的制备存在很大困难。本研究拟通过系统考察初始粉体特性对Al2O3/Al2O3-ZrO2(3Y)层状复合材料显微结构和力学性能的影响,进而优化材料的制备工艺及性能,为其实际应用奠定基础。

1 实验方法

1.1 初始粉体

采用化学沉淀法及共沉淀法制备Al2O3纳米粉体及 Al2O3/10%(质量分数,下同)ZrO2(3Y)纳米复合粉体,并在不同温度下煅烧,分别用Al2O3(nm 1100℃)、AZ10(nm 1100℃)、AZ10(nm 800℃)表示。用天津化学试剂三厂产的Al2O3微米粉与自制的ZrO2(3Y)纳米粉按比例在乙醇介质中球磨混合20h,所得粉体用AZ10(ZrO2nm)表示。以商品化的Al2O3及ZrO2和Y2O3微米粉按比例在乙醇介质中球磨20h所得粉体,分别用Al2O3(μm)和AZ10(μm)表示,所用粉体特性如表1所示。

表1 初始粉体的特性Table 1 Characteristics of the starting powders

1.2 材料制备

以上述初始粉体为原料,采用铺层-干压法制备层状结构坯体,轴向压力为180MPa,用ZT-63-20Y型真空热压炉,在1500~1550℃和25MPa的条件下热压烧结,升温速率10~20℃/min,之后随炉冷却。制备了四种层状复合材料,所得块体样品尺寸为25mm×25mm× (3~5)mm,层数为41层,平均层厚为80μm,分别用A,B,C和D表示。用相同的方法制备单层 Al2O3(μm)及 Al2O3/10%ZrO2(3Y)(氧化锆增韧氧化铝)陶瓷,分别用E和F表示。考察不同粉体对层状复合材料显微结构及力学性能的影响。

1.3 显微结构分析及力学性能测试

用JSM-5600LV型扫描电子显微镜(Scanning E-lectron Microscope,SEM)及JSM-6701F型冷场发射扫描电子显微镜(Field Emission Scanning Electron Microscope,FESEM)观察初始粉体和烧结块体的形貌。用D/max-2400型X射线衍射(X-ray diffraction,XRD)仪分析样品的物相。将烧结后的样品用金刚石精密切割机加工成3mm×4mm×25mm和25mm×1.8mm×3.5mm的试条,用DY-35型万能试验机分别测量材料的三点弯曲强度及断裂韧性,测三点弯曲强度时的跨距为20mm,加载速度为0.5mm/min。断裂韧性采用单边切口梁(SENB)法,跨距16mm,加载速度0.05mm/min,并计算了断裂功。将试样表面抛光后,在MH-5-VM显微硬度计上采用压痕法测定试样的维氏硬度(HV),所用载荷为300g,保留时间5s。

2 结果与讨论

2.1 初始粉体的物相结构与形貌

表1列出了四种不同初始粉体的物相组成、颗粒尺寸分布及比表面积。从表1可以看出:实验用Al2O3及 Al2O3/10%ZrO2(3Y)粉体分别由α-Al2O3,θ-Al2O3和 α-Al2O3,θ-Al2O3及 t-ZrO2相组成。Al2O3(nm 1100℃),AZ10(nm 1100℃),AZ10(ZrO2nm)和AZ10(nm 800℃)四种粉体的颗粒尺寸均小于100nm,且尺寸分布范围较窄,而Al2O3(μm)和AZ10(μm)粉体是由纳米级与微米级的颗粒混合而成的微-纳米复合粉体,尺寸分布范围较大。另外,从图1所示粉体的形貌可以看出,前四种粉体虽然颗粒尺寸小且分布较窄,但存在较严重的团聚,后两种粉体中小尺寸颗粒均匀分散在大颗粒周围。研究表明,粉体的团聚程度和颗粒尺寸的分布将影响粉体成型和烧结致密化过程,从而进一步影响复合材料的显微结构和力学性能[15,16]。此外,对于颗粒尺寸分布较宽的粉体而言,由于小颗粒填充在大颗粒形成的空隙中而使其素坯的致密度增加[17],从而会影响烧结样的显微结构和性能。

2.2 层状陶瓷复合材料的显微结构

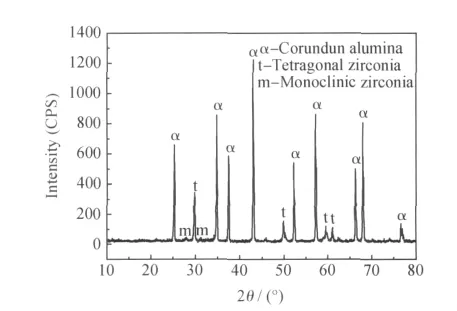

图2为1550℃下烧结的A/AZ10(μm)层状复合材料的XRD谱图(所用初始粉体同样品B)。从图2可以看出:烧结样主要由α-Al2O3及t-ZrO2组成,同时存在少量的m-ZrO2。图3为热压烧结后样品A新鲜断面的SEM照片,图中浅色为AZ10(氧化锆增韧氧化铝)层,深色为纯Al2O3层,层状结构清晰,相隔两层厚度基本相当,单层平均厚度为80μm左右。图4(a)~(d)分别为样品 A-D在1350℃热腐蚀之后界面的SEM照片,界面图中虚线上方暗色为纯Al2O3层,虚线下方浅色为AZ10层(即氧化锆增韧氧化铝层)。从图中可以看出,四种层状结构界面清晰、结合良好,均无大的孔洞及裂纹出现,表明在该温度下烧结的材料接近完全致密。除样品C有异常外,其余三种材料中,AZ10层中的晶粒尺寸均小于纯Al2O3层中的晶粒尺寸,主要原因是AZ10层中ZrO2(3Y)第二分散相的存在,阻止了晶粒在高温烧结过程中的异常长大,从而形成细晶显微结构[18]。同时样品B的晶粒尺寸明显小于其他三种,尤其是Al2O3层,这可能与初始粉体的颗粒尺寸及其分布有关。一方面,球磨后形成的微-纳米复合粉体,小颗粒均匀分布在大颗粒周围,抑制了晶粒的异常长大,形成了较细小均匀的微观结构。另一方面,由于纳米粉体具有较高的比表面积,活性较高,且团聚较严重,很难避免在高温烧结过程中晶粒的异常长大。

图2 1550℃下烧结A/AZ10(μm)层状复合材料的XRD谱图Fig.2 XRD pattern of the A/AZ10(μm)laminated composites sintered at 1550℃

图3 1550℃下烧结样品A层状复合材料新鲜断面的SEM谱图Fig.3 SEM photograph of fracture surface of sample A sintered at 1550℃

图4 不同样品界面的SEM照片(a)Al2O3(nm 1100℃)/AZ10(nm 1100℃);(b)Al2O3(μm)/AZ10(μm);(c)Al2O3(μm)/AZ10(ZrO2nm);(d)Al2O3(μm)/AZ10(nm 800℃)Fig.4 SEM micrographs of the A/AZ10interface of sample A to D(a)Al2O3(nm 1100℃)/AZ10(nm 1100℃);(b)Al2O3(μm)/AZ10(μm);(c)Al2O3(μm)/AZ10(ZrO2nm);(d)Al2O3(μm)/AZ10(nm 800℃)

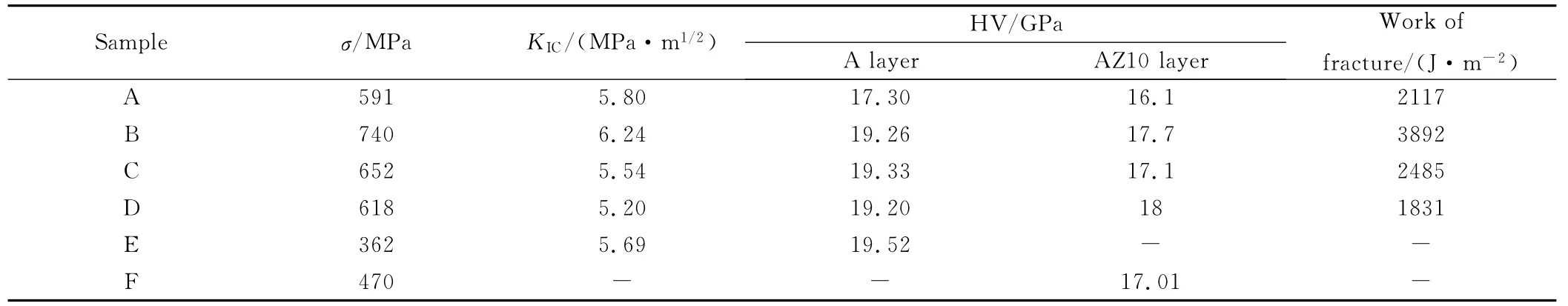

表2 层状及单层陶瓷材料的力学性能Table 2 Mechanical properties of laminated composites and monolithic Al2O3(μm)and AZ10(μm)

2.3 A/AZ10层状陶瓷复合材料的力学性能

表2为四种层状陶瓷复合材料及两种单层陶瓷的力学性能数值。可以看出,四种层状陶瓷复合材料均有较高的抗弯强度及断裂功,且均高于单层Al2O3及Al2O3/10%ZrO2(3Y)(氧化锆增韧氧化铝)陶瓷,但是断裂韧性和硬度没有明显提高。其中样品B的抗弯强度比用相同初始粉体制备的单层Al2O3(362MPa)陶瓷高出2倍多,这主要是由于表层产生的残余压应力起增强作用[11-14]。此外,AZ10层中ZrO2(3Y)第二分散相的加入也起到了相变增韧的作用。因此,残余应力与相变协同作用起到了增强增韧的作用[11,12]。值得注意的是在四种层状陶瓷复合材料中,样品B的抗弯强度及断裂功最高,分别为740MPa和3892J·m-2。以微-纳米复合粉体作为初始粉体的样品B,其烧结样的晶粒尺寸小于其他三种,这有利于力学性能的提高[19]。而且,样品B中晶粒分布较均衡,同时存在少量纳米颗粒分布在微米颗粒周围或其中,形成了晶内及晶间型复合结构,明显提高了材料的力学性能。这表明对 Al2O3/Al2O3-ZrO2(3Y)层状复合材料而言,初始粉体的颗粒尺寸及尺寸分布将影响烧结样品的显微结构,进而影响材料的力学性能。

为了考察层状复合材料层与层间的结合强度,测试了平行于层方向的抗弯强度,其值可达436MPa,虽然小于垂直于层方向的强度,但是仍远大于单层Al2O3,表明层间结合强度较高。这主要是由于AZ层中存在均匀分布的ZrO2(3Y),起到了相变增韧的作用。此外,从图3可以看出,铺层-干压法制备的层状复合材料界面不是非常平滑,界面的曲折增加了层与层之间的接触面积,有利于层状复合材料界面强度的提高。

3 结论

(1)Al2O3/Al2O3-ZrO2(3Y)层状复合材料的显微结构受初始粉体的颗粒尺寸及尺寸分布的影响,进而影响材料的力学性能;以球磨后微-纳米复合粉体为原料制备的层状复合材料晶粒细小且均匀,整体结构致密,力学性能最佳,抗弯强度高达740MPa,是单层氧化铝陶瓷的2倍多。

(2)Al2O3/Al2O3-ZrO2(3Y)层状复合材料具有较高的层间结合强度,平行于层方向的抗弯强度高达436MPa。

[1]KIM H D,PARK Y J,HAN B D.Fabrication of dense bulk nano-Si3N4ceramics without secondary crystalline phase[J].Scr Mater,2006,54(4):615-619.

[2]CHOI S M,AWAJI H.Nanocomposites—a new material design concept[J].Sci Technol Adv Mater,2005,6(1):2-10.

[3]张永胜,陈建敏,胡丽天.纳米复相陶瓷及其摩擦学研究进展[J].摩擦学学报,2006,26(3):284-288.

[4]KEAR B H,COLAIZZI J,MAYO W E,etal.On the processing of nanocrystalline and nanocomposite ceramics[J].Scr Mater,2001,44(8/9):2065-2068.

[5]RODRIGUEZ J,MARTIN A,PASTOR J Y,etal.Sliding wear of alumina/silicon carbide nanocomposites[J].J Am Ceram Soc,1999,82(8):2252-2254.

[6]ZHANG Y S,HU L T,CHEN J M,etal.Lubrication behavior of Y-TZP/Al2O3/Mo nanocomposites at high temperature [J].Wear,2010,268(9-10):1091-1094.

[7]黄勇,汪长安.高性能多相复合陶瓷[M].北京:清华大学出版社,2008.353-375.

[8]CLEGG W J,KENDALL K,ALFORD N M,etal.A simple way to make tough ceramics[J].Nature,1990,347(4):455-457.

[9]李翠伟,黄勇,汪长安,等.放电等离子快速烧结SiC晶须增强Si3N4/BN层状复合材料[J].无机材料学报,2002,17(6):1220-1226.

[10]李翠伟,黄勇,汪长安,等.烧结助剂对Si3N4/BN层状复合陶瓷结构与性能的影响[J].无机材料学报,2003,18(5):1091-1096.

[11]TOMASZEWSKI H,STRZESZEWSKI J,GEBICKI W.The role of residual stresses in layered composites of Y-ZrO2and Al2O3[J].J Eur Ceram Soc,1999,19(2):255-262.

[12]CHAITER T,MERLE D,BESSON J L.Laminar ceramic composites[J].J Eur Ceram Soc,1995,15(2):101-107.

[13]丁新更,葛曼珍,杨辉.氧化铝/ZTA强夹层层状复合陶瓷的制备和性能[J].硅酸盐通报,2000,19(1):50-52.

[14]齐亚娥,张永胜,胡丽天.Al2O3/Al2O3-ZrO2(3Y)层状纳米陶瓷复合材料的显微结构及弯曲强度[J].硅酸盐学报,2011,39(2):228-232.

[15]MA J,LIM L C.Effect of particle size distribution on sintering of agglomerate-free submicron alumina powder compacts[J].J Eur Ceram Soc,2002,22(13):2197-2208.

[16]LEE P Y,YANO T.Influence of alumina powder size on mechanical properties of in-situ coated alumina fiber-reinforced alumina composites[J].J Eur Ceram Soc,2004,24(12):3359-3365.

[17]AMAN Y,GARNIER V,DJURADO E.Influence of green state processes on the sintering behaviour and the subsequent optical properties of spark plasma sintered alumina[J].J Eur Ceram Soc,2009,29(16):3363-3370.

[18]LANGE F F,HIRLINGER M M.Grain growth in two-phase ceramics:Al2O3inclusions in ZrO2[J].J Am Ceram Soc,1987,70(11):827-830.

[19]WANG D W,JIN H B,YUAN J,etal.Mechanical reinforcement and piezoelectric properties of PZT ceramics embedded with nano-crystalline[J].Chin Phys Lett,2010,27(4):1-4.