炭纤维含量对新型陶瓷摩擦材料性能的影响

施俭亮,付业伟,李贺军,费 杰,朱文婷,张 翔

(西北工业大学 凝固技术国家重点实验室,西安 710072)

随着车辆向环保、高速以及重载方向发展,人们对汽车制动材料的性能提出了更高的要求,特别是在高温制动时,材料的稳定性及安全性至关重要[1,2]。因此,开发和研制一种高性能汽车制动材料是当今摩擦材料行业的当务之急。

摩擦材料在使用过程中随着时间的延长,特别是频繁刹车的情况下,制动衬片的表面温度急剧上升可达800℃以上。传统有机摩擦材料耐热性能较差,当温度高于350℃时树脂炭化产生热衰退现象,导致刹车性能降低,这是造成事故的主要原因[3,4]。陶瓷基摩擦材料具有密度适中、耐腐蚀、使用寿命长、制动舒适,环保等一系列优点,但是一般陶瓷材料制备工艺复杂,成本高,所以低成本新型陶瓷刹车片的发展将具有非常重要的社会意义、经济意义和良好的发展前景[5-7]。基于此,本工作提出一种采用无树脂的无机黏结剂,以纤维作为增强体,利用模压工艺制备出的新型陶瓷摩擦材料。无机黏结剂是一种以硅酸盐为主要成分的黏结用材料,通过改性的硅酸盐类无机黏结剂使用温度可以达到750℃。以硅酸盐类无机黏结剂替代传统有机合成摩擦材料中树脂基体制备出新型陶瓷摩擦材料,能够克服耐热性差的缺点,使摩擦材料的耐热性大幅度提升。新型陶瓷摩擦材料的制备采用模压工艺,较低处理温度,与传统陶瓷材料相比,具有工艺简单、成本低的优点。

本工作采用炭纤维作为增强纤维,通过改变其含量制备了五种炭纤维增强新型陶瓷摩擦材料。研究了炭纤维含量对新型陶瓷摩擦材料的物理性能、力学性能、摩擦磨损性能的影响,以期为新型陶瓷摩擦材料的设计提供实验支持。

1 实验

1.1 主要原料及试样制备

无机黏结剂,粒度150~200目,其化学成分为聚合铝硅酸盐,固化温度100~250℃,固化后材料以(-Si-O-Al-O-)n为骨架形成连续三维网络结构,陕西西安德谦科技有限公司;短切炭纤维,直径为10~25μm,长度为3~10mm,宜兴市天鸟高新技术有限公司;Kevlar纤维,长度2mm左右,美国杜邦公司;WG-80石墨粉,工业级,粒度150~200目,市购;三氧化二铝、硫酸钡、硅藻土、萤石粉、萤石粉、碳酸钙均为工业级,粒度150~200目,市购。

采用模压成型工艺制备新型陶瓷摩擦材料,将原材料经充分混合后,利用平板硫化机热压成型,压力为50MPa,热压温度为150℃,保压时间为2min/mm。然后在50~180℃温度范围内进行热处理,得到实验用摩擦材料试样,依次标记为试样1,2,3,4,5。实验所用摩擦材料试样的配比组成如表1所示。

表1 试样的配比组成(质量分数/%)Table 1 Relative content of raw materials in the designed samples(mass fraction/%)

1.2 实验方法

参照“QC/T473—1999”,“GB/T1041—2008”,采用CMT5304—30KN型万能试验机测试试样的抗剪切强度和抗压强度;参照“GB/T5763—2008”,采用QDM150型定速摩擦磨损性能试验机测试试样摩擦磨损性能;采用MM1000型惯性摩擦磨损性能试验机测试摩擦制动稳定性,主要测试条件为:主轴转速2000r/min,制动压力1.0MPa,主轴惯量0.20kg·m2,对偶材质为45#钢,表面粗糙度为0.8μm (Ra);采用JSM-6360LV型扫描电镜观察试样磨损后的表面形貌;采用TGA/SDTA851e型热分析仪测试耐热性能,测试条件为:气氛为空气,升温速率10℃/min。

2 结果与讨论

2.1 炭纤维含量对抗压强度和抗剪切强度的影响

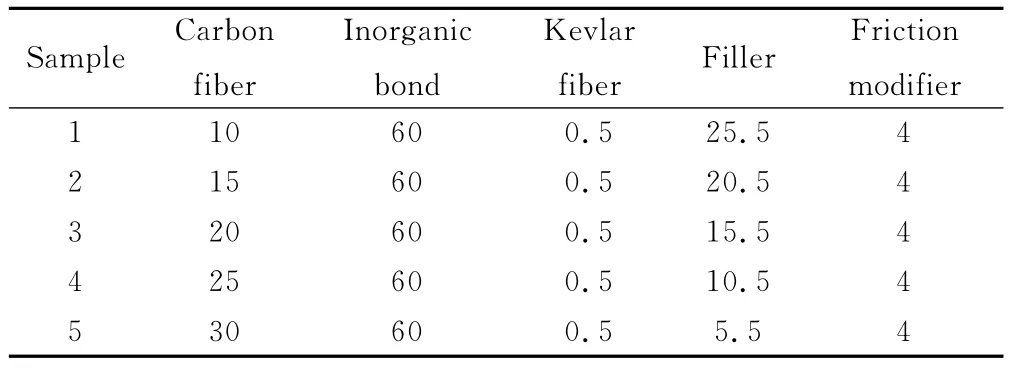

图1为炭纤维含量与抗压强度和抗剪切强度之间的关系曲线。从图1可以看出,随着炭纤维含量的增加,试样的抗压强度和抗剪切强度均先增大后减小。当炭纤维含量为20%(质量分数,下同)时,试样的抗压强度和抗剪切强度均达到最大值。

图1 炭纤维含量对抗压强度和抗剪切强度的影响Fig.1 Effects of fiber content on compressive strength and shearing strength

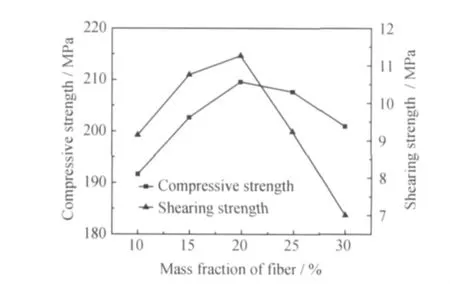

图2 不同试样剪切面微观形貌照片 (a)试样1;(b)试样5Fig.2 SEM micrographs of shearing surface of different samples (a)sample 1;(b)sample 5

图2为试样1,5的剪切面微观形貌图。从图2可以看出,当炭纤维含量较低为10%时(见图2(a)),基体将炭纤维紧密包裹,两者之间紧密结合,炭纤维的增强作用得到充分的发挥,使材料的抗压强度和抗剪切强度得到提高,随着炭纤维含量增加,这种增强作用表现得越明显,材料的抗压强度和抗剪切强度越高;当炭纤维含量增加到某个临界值时(20%),炭纤维的增强作用达到最大值,继续增加炭纤维含量到30%(见图2(b)),会造成黏结剂的含量不能使各组元之间紧密结合,并且有纤维团聚现象发生(图2(b)白色圈定区域),两者都会造成纤维与基体的界面结合力减弱,不能达到预期的增强效果,在外力的作用下炭纤维与基体结合较弱的界面反而为裂纹的生成和扩展创造了条件,导致材料的抗压强度和抗剪切强度降低[8,9]。

2.2 定速实验条件下炭纤维含量对摩擦磨损性能的影响

2.2.1 炭纤维含量对摩擦因数的影响

图3为炭纤维含量与摩擦因数之间的关系曲线。从图中可以看出:在升温过程中,各个试样的摩擦因数均比较平稳,没有出现热衰退;各个试样的摩擦因数变化趋势一致,在不同温度下,随着炭纤维含量的增加,摩擦因数都降低。这是因为本实验所采用的无机黏结剂固化成型后耐热性好,使用温度可以达到750℃以上,高温下不会形成影响摩擦因数衰退的焦油状物质,从而保证了摩擦因数的热稳定性[3,10]。同时,因为模压成型时的压力施加方向与摩擦面垂直,成型压力作用下大部分炭纤维的分布方向与摩擦面平行或呈现小角度,在摩擦过程中不断有平行于摩擦表面的炭纤维与对偶盘接触,炭纤维的自润滑性和减磨性能发挥重要的作用;且随着炭纤维含量的增加,与对偶件接触的炭纤维增多,其润滑作用增强[11],摩擦因数减小,所以摩擦因数随炭纤维含量的增加而减少。

图3 炭纤维含量对摩擦因数的影响(定速试验)Fig.3 Effects of fiber content on friction coefficient(constant speed test)

2.2.2 炭纤维含量对磨损率的影响

图4为炭纤维含量与磨损率的关系曲线。从图中可以看出,当温度低于300℃时,随着炭纤维含量的增加,试样的磨损率先减小后增大;当温度达到300℃时,试样1,2,3的磨损率增幅突然变大,而试样4,5的磨损率增幅依然较小。

图4 炭纤维含量对磨损率的影响Fig.4 Effects of fiber content on wear rate

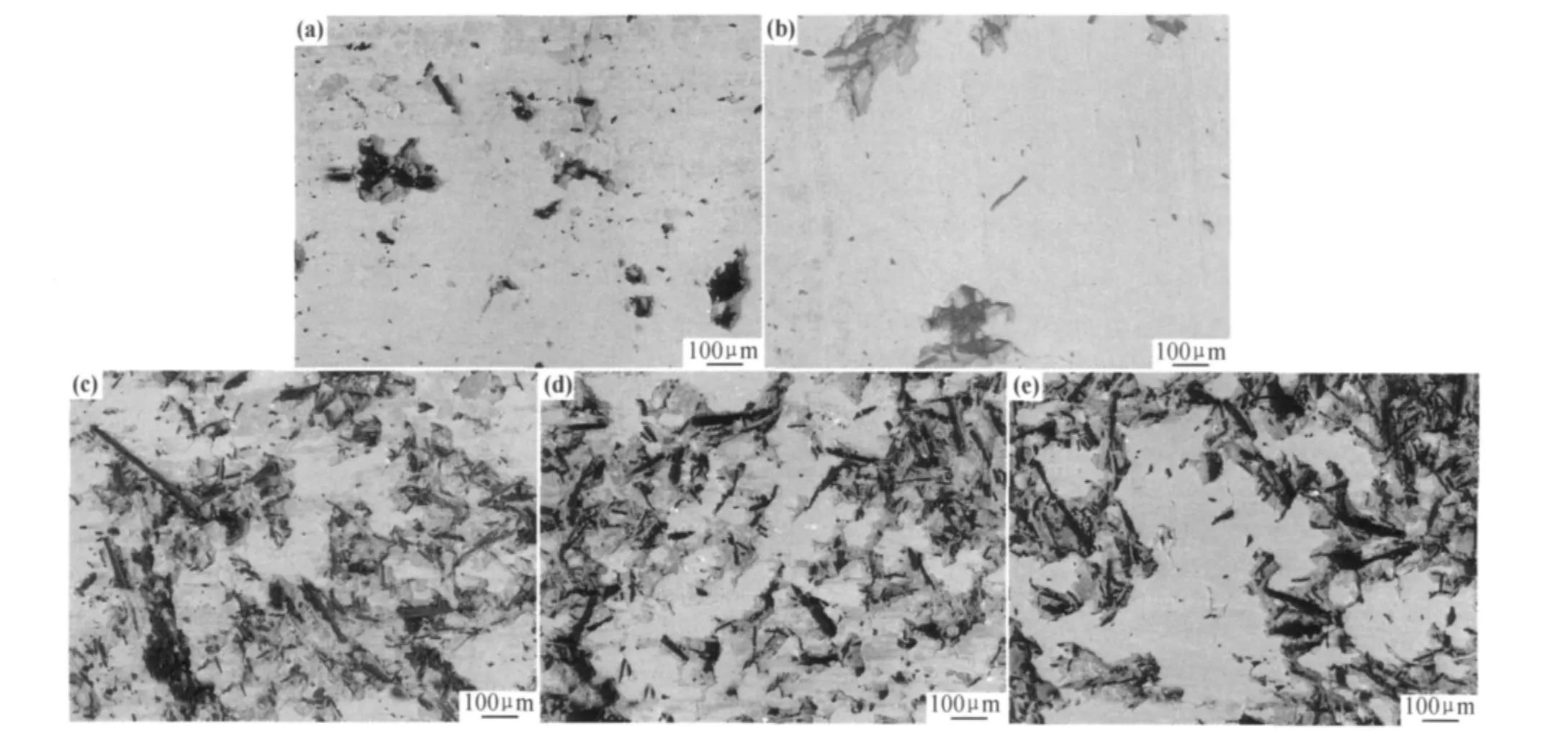

图5为试样磨损后的表面微观形貌图。从图5可以看出,当炭纤维含量低于20%时,炭纤维、填料、黏结剂结合较紧密,磨损表面完整光滑;当炭纤维含量高于20%时,炭纤维与基体黏结剂之间的结合情况较差,磨损表面出现凹坑与剥落。

当温度低于300℃时,各组分之间的结合情况是影响磨损率的主要因素。当纤维含量小于20%时,随着炭纤维含量的增加,炭纤维减磨作用增强,磨损率减小;当纤维含量高于20%时,随着纤维含量增加,黏结剂的含量相对于炭纤维含量减少,黏结剂与炭纤维不能充分结合,且有可能出现纤维团聚现象,造成结合强度降低,更容易发生黏着磨损,故试样的磨损率增大。

当温度高于300℃时,试样1,2,3的磨损率增幅较大,而炭纤维含量较高的试样4,5磨损率的增幅相对较小。高温条件下,炭纤维的高温稳定性成为影响磨损率的主要因素。当实验温度达到300℃时,摩擦面瞬间温度将远高于300℃,炭纤维含量低于20%时,表层炭纤维在氧化和压力共同作用下使得原来规则的石墨结构发生破坏,并且结构发生转变,使炭纤维与基体之间的界面结合减弱,增强作用被削弱[12]。同时,无机黏结剂固化后具有陶瓷的性质,摩擦表面在经受反复剪切作用时,产生很大应力集中,应力点上无机黏结剂和增强体之间的界面受到破坏。随着摩擦进行,基体发生脆性碎裂,黏结作用丧失(黏结性失效),因此试样磨损率增幅较大[13,14]。当炭纤维含量高于20%时,摩擦过程中不断有与摩擦表面平行和呈小角度的炭纤维与对偶盘接触,由炭纤维的“乱层石墨”结构引起的自润滑性和减磨性降低了磨损率的增幅。

2.3 惯性实验条件下炭纤维含量对摩擦材料摩擦因数及其稳定性的影响

2.3.1 炭纤维含量对摩擦因数的影响

图6为炭纤维含量与摩擦因数的关系曲线。从图6可以看出,随着炭纤维含量的增加,材料的摩擦因数减小,与定速实验条件下的测试结果趋势一致。这主要是因为随着炭纤维含量增加,炭纤维的自润滑作用增强,导致摩擦因数减小。

图5 不同试样在350℃磨损形貌照片 (a)试样1;(b)试样2;(c)试样3;(d)试样4;(e)试样5Fig.5 SEM micrographs of worn surface of different samples at 350℃ (a)sample 1;(b)sample 2;(c)sample 3;(d)sample 4;(e)sample 5

图6 炭纤维含量对摩擦因数的影响(惯性试验)Fig.6 Effects of fiber content on friction coefficient(inertia test)

2.3.2 炭纤维含量对摩擦因数稳定性的影响

图7为100次连续制动过程中摩擦因数的稳定性曲线。从图7可以看出,各个试样在前20次制动过程中,摩擦因数逐渐增大,第20次以后摩擦因数趋于稳定。这是因为随着制动次数的增加,摩擦表面粗糙峰变形程度增加,新的接触面不断产生,实际接触面积增大,因此动摩擦因数增大;而经过多次往复制动后,摩擦表面达到动态平衡状态,摩擦因数趋于平稳[15]。从图7中还可以看出,随着炭纤维含量的增加,摩擦因数波动幅度减小,摩擦制动的稳定性提高。这是因为随着炭纤维含量的增加,裸露在摩擦面的炭纤维增多,炭纤维的“乱层石墨”结构引起的自润滑性作用增强,从而使摩擦因数相对平稳[16]。

图7 不同试样的摩擦因数稳定性Fig.7 Friction coefficient stability of different samples

3 结论

(1)随着炭纤维含量的增加,摩擦材料的抗压强度、抗剪切强度先增大后减小,并且当炭纤维含量为20%时,试样的抗压强度和抗剪切强度达到最大值。

(2)新型陶瓷摩擦材料在350℃以内摩擦因数稳定,没有出现热衰退现象;随着炭纤维含量的增加,摩擦因数降低,且摩擦因数稳定性提高。当温度小于300℃时,随着炭纤维含量的增加,试样的磨损率先减小后增大;当温度高于300℃时,炭纤维含量的增加有助于减缓材料高温下磨损率增长。

(3)炭纤维含量影响新型陶瓷摩擦材料力学性能的微观原因为各组分间的结合作用;摩擦因数的大小与炭纤维的自润滑作用强弱有关;组分结合情况和炭纤维的自润滑作用共同影响磨损率大小。

[1]KIM S J,CHO M H,LIM D S,et al.Synergistic effects of aramid pulp and potassium titanate whiskers in the automotive friction material[J].Wear,2001,251(1-12):1484-1491.

[2]ROUBICEK V,RACLAVSKA H,JUCHELKOVA D ,et al.Wear and environmental aspects of composite materials for automotive braking industry[J].Wear,2008,265(1-2):167-175.

[3]HEE K W,FILIP P.Performance of ceramic enhanced phenolic matrix brake lining materials for automotive brake linings[J].Wear,2005,259(7-12):1088-1096.

[4]CHAN Y M,AGAMUTHU P,MAHALINGAM R.Solidification and stabilization of asbestos brake lining dust using polymeric resins[J].Environmental Engineering Science,2000,17(4):203-213.

[5]KUMAR M,BIJWE J.NAO friction materials with various metal powders:Tribological evaluation on full-scale inertia dynamometer[J].Wear,2010,269(11-12):826-837.

[6]宋艳江,黄丽坚,朱鹏,等.偶联剂处理玻璃纤维改性聚酰亚胺摩擦磨损性能研究[J].材料工程,2009,(2):58-62.

[7]SKOPP A,WOYDT M.Ceramic-ceramic composite materials with improved friction and wear properties[J].Tribology International,1992,25(1):61-70.

[8]BOCCACCINI A R,PONTON C B,CHAWLA K K.Development and healing of matrix microcracks in fiber reinforced glass matrix composites:assessment by internal friction[J].Materials Science and Engineering A,1998,241(1-2):141-150.

[9]LU W M,CHUNG D D L.Oxidation protection of carbon materials by acid phosphate impregnation[J].Carbon,2002,40(8):1249-1254.

[10]吕满庚,程坷,朱彬祯.硅酸盐无机胶粘剂的研究[J].南京航空航天大学学报,1996,28(2):177-181.

[11]MA Y,MARTYNKOVÁ G S,VALÁŠKOVÁ M,et al.Effects of ZrSiO4in non-metallic brake friction materials on friction performance[J].Tribology International,2008,41(3):166-174.

[12]吴耀庆,曾鸣,余玲,等.多维复合增强汽车摩擦材料[J].复合材料学报,2010,27(5):79-85.

[13]CHO J R,CHOI J H,YOO W S,et al.Estimation of dry road braking distance considering frictional energy of patterned tires[J].Finite Elements in Analysis and Design,2006,42(14-15):1248-1257.

[14]VALÉRIE BIANCHI,PIERRE FOURNIER,FRANCIS PLATON,et al.Carbon fiber-reinforced(YMAS)glass-ceramic matrix composites:dry friction behaviour[J].Journal of the European Ceramic Society,1999,19(5):581-589.

[15]张翔,李克智,李贺军,等.石墨粒度对纸基摩擦材料摩擦磨损性能的影响[J].无机材料学报,2011,26(6):638-642.

[16]RHEE S K,JACKO M G,TSANG P H S.The role of friction film in friction,wear,and noise of automotive brakes[J].Wear,1991,146(1):29-36.