激光熔覆NiCr/Cr3C2-WS2 自润滑耐磨涂层的高温摩擦学行为

刘秀波,刘海青,孟祥军,杨茂盛,石世宏,傅戈雁,孙承峰,王明娣,齐龙浩

(1苏州大学 机电工程学院,江苏 苏州 215006;2清华大学 新型陶瓷与精细工艺国家重点实验室,北京 100084)

在航空、航天、核能等尖端技术领域,存在着大量在高真空度、高温、高速、重载等苛刻工况环境下运行的摩擦运动副零部件,如高温绝热发动机轴承、活塞环、缸套、核阀、汽轮机叶片等,普通的润滑油脂已不能完全满足使用要求,固体自润滑涂层是解决上述问题的有效途径之一[1-4]。目前,激光熔覆是制备固体自润滑涂层的有效手段之一[5,6],该技术由于其能量密度很高,添加材料与基材浅表层快速熔化与凝固,形成组织致密、晶粒细小、与基体呈冶金结合的高强度涂层。利用激光熔覆技术制备固体自润滑涂层已成为现阶段表面工程领域的研究热点之一[7-10]。俞友军[7]等利用激光熔覆技术在不锈钢表面制备NiCr/Cr3C2-Ag-BaF2/CaF2金属基高温自润滑耐磨涂层,在室温到500℃实验温度范围内表现出良好的减摩抗磨效果。王华明[8]等采用激光熔覆技术在Al2O3基体上制备了CaF2/Al2O3陶瓷基自润滑耐磨复合涂层,涂层组织由片状的Al2O3初生相和弥散分布的球形CaF2润滑颗粒构成。与不加CaF2的涂层相比,CaF2/Al2O3复合涂层在室温干滑动测试条件下拥有较低的摩擦因数和高耐磨性能。值得注意的是,CaF2由于较低的密度及熔点(密度3.18g/cm3,熔点1270~1350℃),在激光生成的高温熔池中极易上浮到熔池表面,而无法留在涂层当中;另外,由于CaF2陶瓷相的本质,其与金属基体的润湿性较差,很难制备具有较高体积分数的CaF2复合涂层。Ag是一种贵重金属,不太适合大规模的使用。因此本工作拟选用WS2作为固体润滑剂,WS2密度较高为7.5g/cm3,且因其近金属相性质与金属基体具有良好的润湿性。WS2属于六方晶系、层状结构,层与层之间受范德华力作用,因此剪切强度较低,受摩擦力作用下很容易在接触面形成润滑转移膜,降低摩擦副的摩擦因数、减小磨损[11]。NiCr-Cr3C2是一种常用的金属陶瓷粉末,兼具NiCr合金与Cr3C2粉末的优点,在高温下具有优异耐磨耐蚀、抗氧化等综合性能[12]。奥氏体不锈钢因其良好的力学性能和化学稳定性,广泛用于制造硝酸、有机酸、盐、碱等工业中的机械零件及构件[13]。0Cr18Ni9不锈钢因其优异的高温抗氧化、耐腐蚀性能,被广泛用于建筑、冶金、化工、医疗等领域。但其高温硬度和耐磨性较低,制约了其用于高温摩擦副零部件。近年来,国内外有不少研究利用激光熔覆技术在不锈钢基体表面制备耐磨涂层[14-16],如文献[14]在1Cr18Ni9Ti奥氏体不锈钢表面激光熔覆了Ni基复合涂层,结果表明涂层的耐磨性能明显优于不锈钢基体;文献[15,16]在AISI316L奥氏体不锈钢表面激光熔覆Colmonoy6合金耐磨涂层的室温耐磨性比基体提高了53倍。然而关于0Cr18Ni9不锈钢涂层耐磨高温性能的研究报道却比较少。本工作选用 NiCr/Cr3C2-WS2为合金粉末、0Cr18Ni9不锈钢为基体,在其表面激光熔覆制备高温耐磨自润滑复合涂层,以拓展其应用领域。同时也以NiCr-Cr3C2基础粉末制备了涂层以作对比,分析了上述涂层的物相组成及显微组织,并分别在室温,300,600℃时测试了以上涂层的干滑动摩擦学性能,并系统地研究讨论了其磨损机理。

1 实验材料和方法

选取热轧态的0Cr18Ni9奥氏体不锈钢作为基体材料,硬度约200HV,切割成50mm×40mm×8mm的样品。采用砂纸对基体表面进行打磨,并用乙醇溶液清洗干净。熔覆材料选用Ni80Cr20-Cr3C2金属陶瓷粉末,其中NiCr合金总质量分数为30%,固体润滑剂 WS2的添加量为30%。用电子天平称重后混合,放入球磨机(QM-3SP04)中球磨2h。然后使用甲基纤维素黏结剂将混合粉末预置在0Cr18Ni9基体上,厚度约1.5mm。最后放入干燥箱,加热到80℃保温烘干2h。

激光熔覆设备采用 GS-TFL-10kW 型高功率横流CO2激光器,熔覆工艺参数为:功率1.5kW,矩形光斑尺寸为6mm×3mm(长×宽),扫描速率为4mm/s,熔覆过程中向熔池吹氮气进行保护。

用X’Pert-Pro MPD(XRD)分析了涂层的物相组成,用S-4700场发射扫描电镜(SEM)观察了涂层横截面的显微组织,并使用其附带的能谱系统(EDS)检测涂层中各区域元素成分。利用MH-5型显微硬度计测定涂层的显微硬度,测试载荷300g,加载时间10s。在HT-1000高温摩擦磨损试验机上,采用球盘接触方式分别测定了两种涂层在室温、300℃和600℃的干滑动摩擦因数,相对湿度为80%。摩擦对偶为直径4mm的Si3N4陶瓷球,其硬度为1600HV,表面粗糙度Ra≤0.2μm。磨损实验参数见表1。利用摩擦磨损试验机自带的表面轮廓仪测出磨损体积,并根据公式(1)计算磨损率。

式中:W 为磨损率(mm3·N-1·m-1);V 为磨损体积(mm3);L为法向载荷(N);S为滑动位移(m)。

表1 磨损实验参数Table 1 Experimental parameters of wear test

2 实验结果与分析

2.1 物相组成

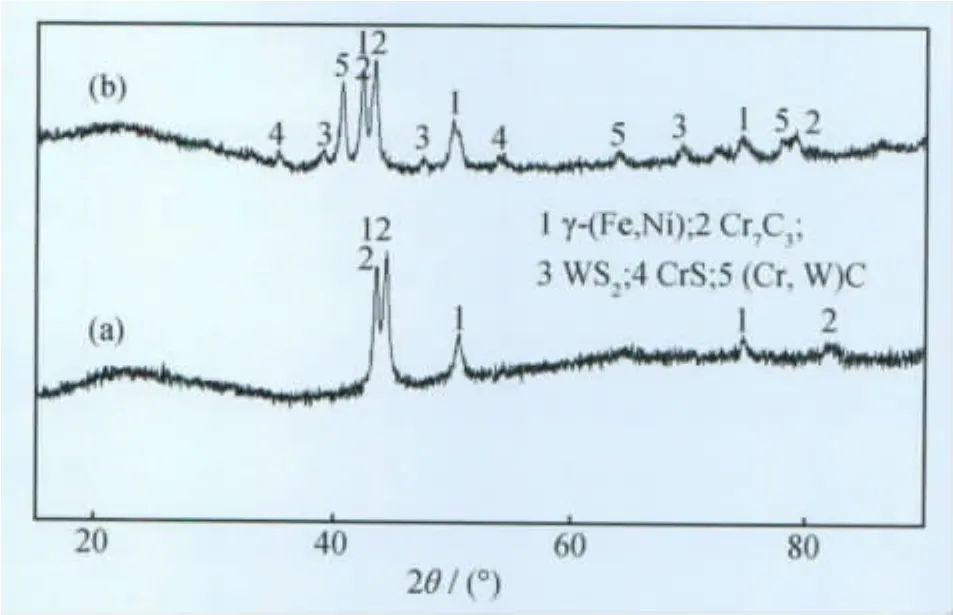

图1中曲线(a)为激光熔覆 NiCr/Cr3C2涂层的XRD谱图,涂层主要由Cr7C3及γ-(Fe,Ni)构成。曲线(b)为加入 WS2涂层的 XRD 谱图,除Cr7C3,γ-(Fe,Ni),(Cr,W)C主要物相外,还存在少量 WS2和CrS,这是由于 WS2较低的分解温度(510℃)及氧化温度(539℃),大部分WS2分解成 W 和S,部分S与Cr元素反应生成CrS,而 W 与Cr,C结合生成 (Cr,W)C复合碳化物。S元素没有与熔池中Ni、Fe反应生成其他硫化物,首先是因为NiS与FeS的吉布斯生成自由能远高于WS2及CrS,另外高温熔池中Cr元素含量最高,其次为W,因此WS2及CrS优先从熔池中析出[9,12]。

图1 激光熔覆涂层XRD谱(a)NiCr/Cr3C2;(b)NiCr/Cr3C2-30%WS2Fig.1 XRD patterns of the laser cladding coatings(a)NiCr/Cr3C2;(b)NiCr/Cr3C2-30%WS2

2.2 显微组织及硬度

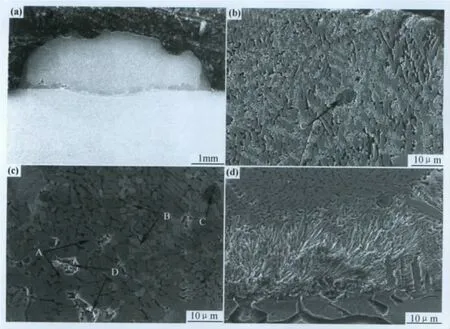

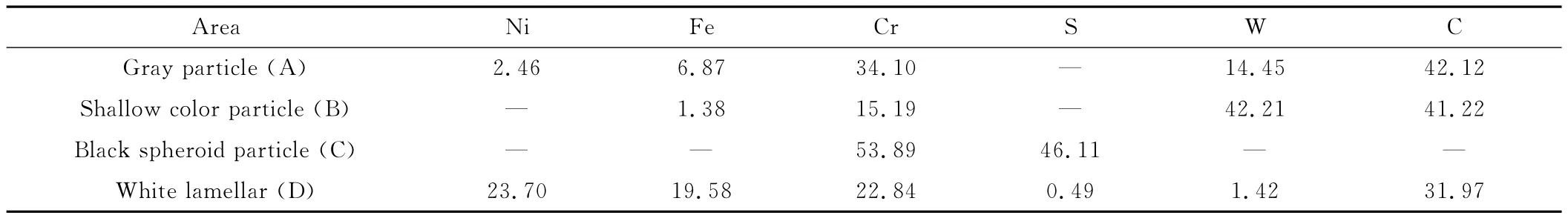

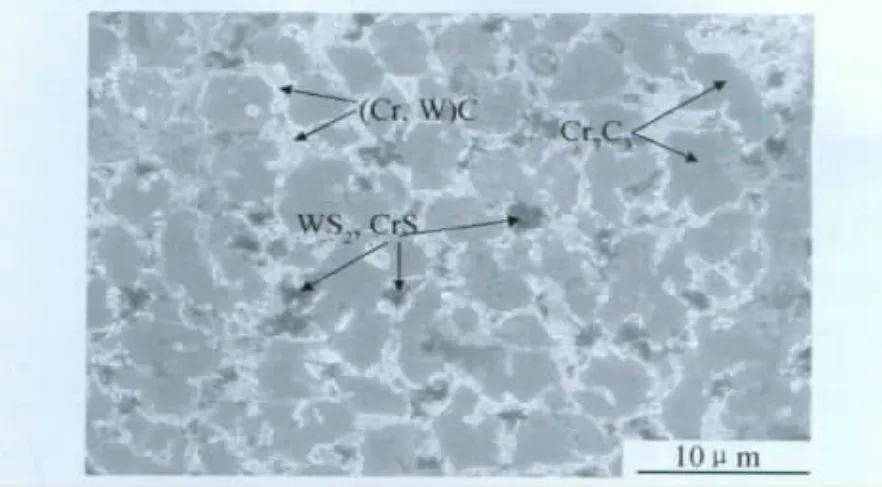

图2为激光熔覆NiCr/Cr3C2-30%WS2复合涂层的横截面SEM照片。从图2(a),(d)可以看出涂层较厚、未出现明显的孔洞,结合区在中部略微下凹,其组织与涂层和基体有着明显的不同,证明了涂层与基体形成良好的冶金结合。表2为图2(b),(c)中各区域的元素分析结果。由EDS结果可知,灰色块状相(A)中Cr含量较高,且根据其六方形的特征及XRD结果可推测其为 Cr7C3或 (Cr,Fe,W)7C3;浅色不规则相(B)中 W,Cr含量较高,可推测为 (Cr,W)C复合碳化物;黑色球形相(C)为Cr,S,且其原子百分比接近于1∶1,可认为是 CrS;白色层状相(D)中 Ni,Fe,Cr含量较高,可推测为 γ-(Fe,Ni)/Cr7C3共晶;由于 WS2在涂层中的含量很少,其组织结构在SEM照片中不易观察。未添加WS2的涂层主要由两相构成,分别为Cr7C3增强相和γ-(Fe,Ni)固溶体。

NiCr/Cr3C2-30%WS2涂层的显微硬度在1000~1240HV0.3之间,平均为1129HV0.3,大约是不锈钢基体的5倍多(200HV),且略大于未添加 WS2的涂层(1042HV0.3)。

2.3 摩擦因数与磨损率

图2 激光熔覆 NiCr/Cr3C2-30%WS2 涂层横截面SEM (a)全貌;(b)顶部;(c)中间;(d)底部Fig.2 Cross-section SEM micrographs of laser clad NiCr/Cr3C2-30%WS2coating(a)overview;(b)top region;(c)intermediate region;(d)bottom region

表2 激光熔覆NiCr/Cr3C2-30%WS2涂层各区域EDS分析(质量分数/%)Table 2 EDS analysis of laser clad NiCr/Cr3C2-30%WS2coating at different areas(mass fraction/%)

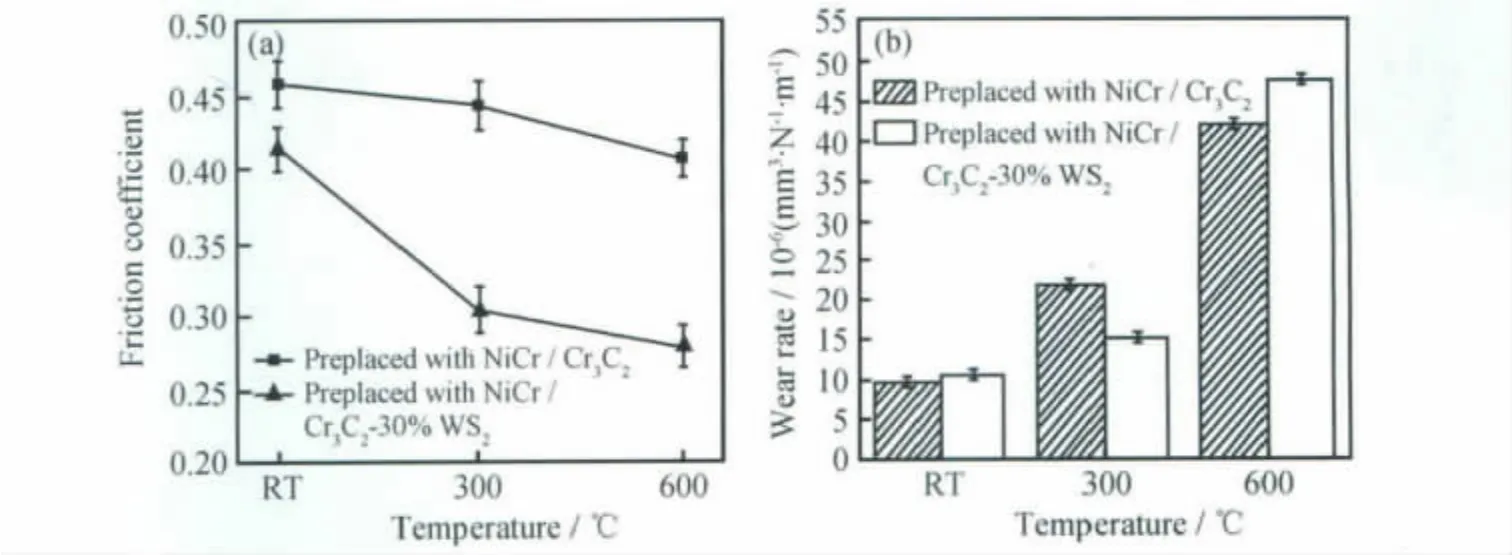

图3 激光熔覆涂层在不同温度下的摩擦因数(a)和磨损率(b)Fig.3 Friction coefficient(a)and wear rate(b)of laser clad coatings at different temperatures

图3为干摩擦条件下激光熔覆涂层的摩擦因数(图3(a))与磨损率曲线(图3(b))。从图3(a)可知,两种涂层的摩擦因数都随着温度的升高而降低,且在所有的测试温度下,添加 WS2涂层的摩擦因数都远低于未加的涂层。这是由于添加 WS2的涂层中存在WS2和CrS润滑相,可在摩擦对偶之间形成润滑转移膜,把对偶件与涂层之间的直接高应力接触转化为对偶件与润滑膜及润滑膜与涂层之间的间接接触,对涂层表面起到有效的保护作用,从而明显地减小摩擦因数[7,9,12]。从图3(b)可知,两种涂层的磨损率都随着温度的升高而增加,添加 WS2涂层的磨损率仅在300℃时小于未加的涂层。两种涂层的摩擦因数和磨损率出现大范围的变化,说明其磨损机理的不同,这在后面的部分详细讨论。

2.4 室温与高温磨损行为

2.4.1 室温磨损行为

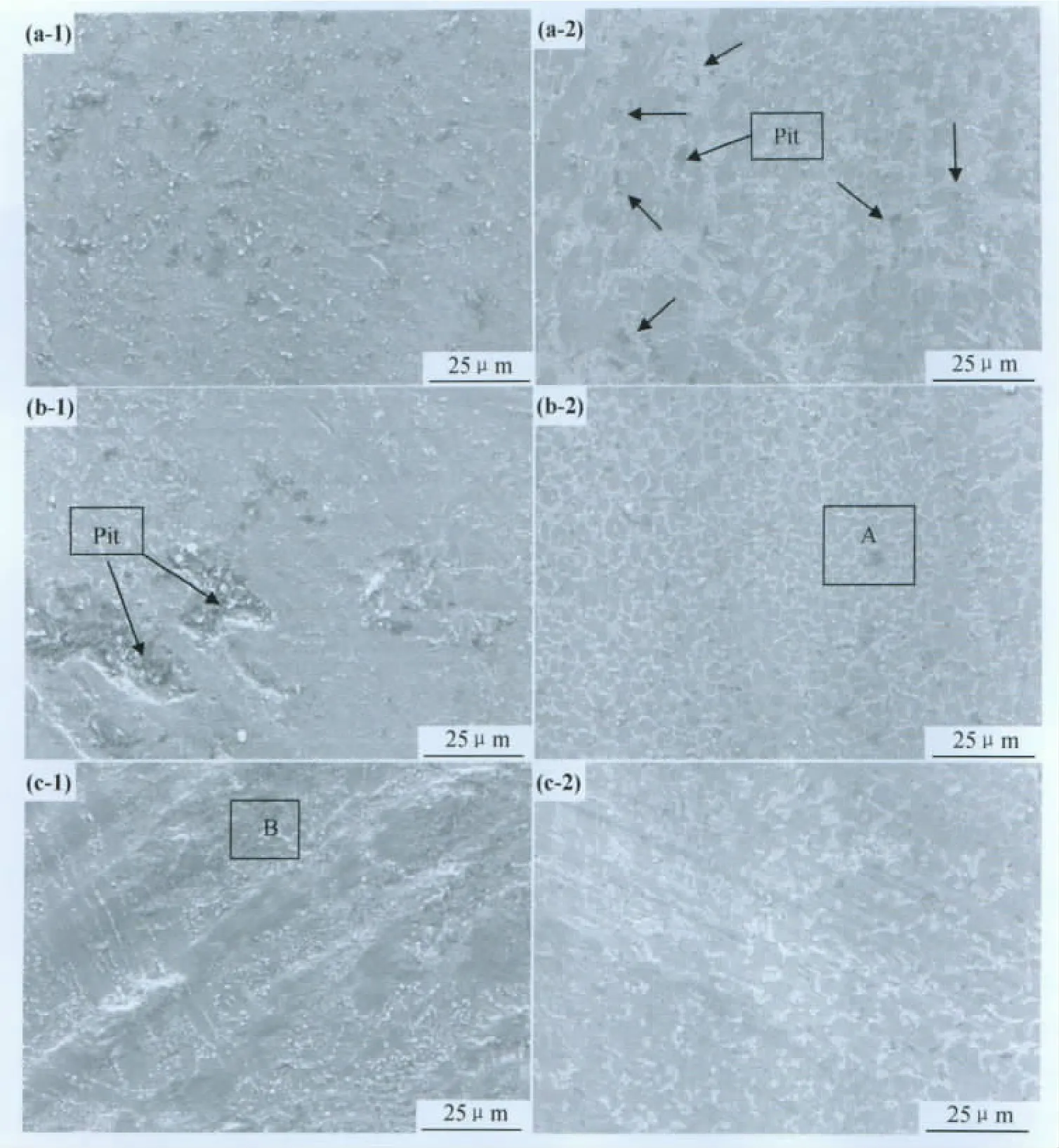

图4(a-1)、(a-2)分别为 NiCr/Cr3C2涂层和 NiCr/Cr3C2-30%WS2涂层在室温下的磨损形貌。从图4(a-1)可看出NiCr/Cr3C2涂层的磨损表面相对较光滑,没有明显的凹坑、划擦及沟槽,可认为是轻微的混合磨粒与粘着磨损。这是由于该涂层中存在体积分数较高的(Cr,Fe)7C3碳化物,在磨损过程中起到抗磨骨干作用,另外由于γ-(Fe,Ni)固溶体对碳化物硬质相的联结支撑作用,使得该涂层产生黏着磨损与塑性变形的倾向减小,并有效阻止碳化物颗粒的剥落[13,17]。然而添加 WS2涂层的磨损形貌较特别(图4(a-2)),类似于化学腐蚀之后的组织形貌,化学腐蚀可以把涂层中的耐腐蚀相与易腐蚀相区别出来,此时的磨损作用与化学腐蚀相似,把涂层中的硬质相和软质相区别出来。经过EDS分析,辨别出深灰色的六方形块状区域为(Cr,Fe)7C3,浅色区域为(Cr,W)C。从图中可发现,(Cr,Fe)7C3略微凸起,在涂层中主要起抗磨作用,保护其他的软质相免受进一步的磨损,而浅色的 (Cr,W)C上出现大量的小凹坑,这是由于 (Cr,W)C复合碳化物脆性较大,且其中W元素不稳定,在对偶件表面微凸体的反复嵌入下易于剥落,造成其磨损率在室温时略大于未加WS2的涂层,磨损机理为 (Cr,W)C相的微小剥落[18-20]。

2.4.2 300℃磨损行为

当测试温度升高到300℃,从图4(b-1)可看出NiCr/Cr3C2涂层的磨损表面出现了少数较大的凹坑,这是由于黏着而产生的片状脱落,因此涂层的磨损机理主要表现为粘着磨损。图4(b-2)为添加 WS2涂层的磨损表面,与室温时差别不大,但是从它的局部区域放大图可以看到黑色的润滑膜痕迹(图5),黑色润滑膜都位于浅色的 (Cr,W)C低洼处,通过EDS分析结果可知,黑色润滑膜主要为Cr,W,S元素,应是 WS2,CrS的混合物。由于温度的升高,涂层中的 WS2,CrS润滑相塑性提高,在摩擦力的作用下铺展在接触表面,同时由于涂层表面高低不平,都聚集于低洼的 (Cr,W)C处,从而使对偶件与涂层之间的直接高应力接触部分转化为对偶件与润滑膜及润滑膜与涂层之间的间接接触,对涂层表面起到有效的保护作用,其摩擦因数与磨损率都远小于未加WS2的涂层。该涂层的磨损机理表现为润滑膜的产生与破裂。

2.4.3 600℃磨损行为

图4 激光熔覆涂层在不同温度下的磨损形貌(1)NiCr/Cr3C2;(2)NiCr/Cr3C2-30%WS2;(a)RT;(b)300℃;(c)600℃Fig.4 SEM micrographs of the worn surfaces at different temperatures(1)NiCr/Cr3C2;(2)NiCr/Cr3C2-30%WS2;(a)RT;(b)300℃;(c)600℃

从图4(c-1)可看出,NiCr/Cr3C2涂层在600℃下的磨损形貌相比室温和300℃变化较大,出现轻微的塑性变形及大量细小的磨屑。图6为B处的能谱分析。其中Si是从Si3N4陶瓷球对磨件转移而来,由于对磨件硬度很高且高温稳定性好,磨损过程主要是涂层物质的损失。其中O元素含量很高,说明磨屑已经发生剧烈的氧化,大量细小的氧化物颗粒在摩擦表面形成连续均匀的氧化物转移膜,可有效降低摩擦因数,减小磨损,磨损机理为氧化磨损与轻微的塑性变形[21]。图4(c-2)为添加 WS2涂层在600℃时的磨损形貌,磨损表面出现较浅的划擦,浅色的 (Cr,W)C相大部分被磨掉。首先,由于 WS2较低的分解温度(510℃)及氧化温度(539℃),WS2大多数分解氧化了,已无法在此温度下形成润滑膜;其次,由于(Cr,Fe)7C3硬质相的硬度降低,不能继续保护硬度相对较低的(Cr,W)C等相,并一起经受对磨件的磨损,其磨损机理主要表现为磨粒磨损。

图5 图4(b-2)中A区域放大形貌Fig.5 The magnification morphology at A region in fig.4(b-2)

3 结论

图6 图4(c-1)中B处的能谱分析Fig.6 EDS analysis at B region in fig.4(c-1)

(1)激光熔覆 NiCr/Cr3C2-30%WS2涂层中主要含Cr7C3,γ-(Fe,Ni)和(Cr,W)C,存在少量的 WS2,CrS润滑相。未添加WS2的涂层由Cr7C3增强相和γ-(Fe,Ni)固溶体组成。NiCr/Cr3C2-30%WS2涂层的显微硬度在1000~1240HV0.3之间,平均为1129HV0.3,大约是不锈钢基体的5倍多,且略大于未添加 WS2的涂层(1042HV0.3)。

(2)两种涂层都随着温度的升高(从室温到600℃),摩擦因数降低、磨损率增大。添加 WS2涂层的摩擦因数在所有测试温度下都低于未加WS2的涂层,但其磨损率只在300℃时较小。

(3)室温时,添加 WS2涂层的磨损机理为 (Cr,W)C相的轻微剥落,而未添加 WS2涂层为轻微的混合磨粒与黏着磨损;300℃时,添加WS2涂层的磨损机理为润滑膜的产生与破裂,而未添加WS2涂层为黏着磨损;600℃时,添加 WS2涂层的磨损机理为磨粒磨损,而未添加 WS2涂层为氧化磨损与轻微的塑性变形。

[1]李桂花,邹勇,邹增大,等.激光熔覆原位生成Nb2(C,N)及V8C7陶瓷粒子增强铁基金属涂层[J].材料工程,2012,(1):29-33.LI Gui-hua,ZOU Yong,ZOU Zeng-da,et al.In-situ synthesized Nb2(C,N)and V8C7ceramics particulates reinforced Fe-based composite coating by laser cladding[J].Journal of Materials Engineering,2012,(1):29-33.

[2]JIANG X,LIU W J,ZHONG M L.Microstructure and dry sliding wear behavior of MoS2/TiC/Ni composite coatings prepared by laser cladding[J].Surface and Coatings Technology,2006,200:4227-4232.

[3]DONNET C,ERDEMIR A.Historical developments and new trends in tribological and solid lubricant coatings[J].Surface and Coatings Technology,2004,180-181:76-84.

[4]DONNET C,ERDEMIR A.Solid lubricant coatings:recent developments and future trends[J].Tribology Letters,2004,17(3):389-397.

[5]曾维华,刘洪喜,王传琦,等.工艺参数对不锈钢表面激光熔覆Ni基图层组织及耐腐蚀性能的影响[J].材料工程,2012,(8):24-29.ZENG Wei-hua,LIU Hong-xi,WANG Chuan-qi,et al.Effects of technological parameters on microstructure and corrosion resistance of laser cladding Ni-based coating on stainless steel surface[J].Journal of Materials Engineering,2012,(8):24-29.

[6]HUANG C B,DU L Z,ZHANG W G.Effects of solid content on the microstructure and properties of NiCr/Cr3C2-BaF2·CaF2composite coatings[J].Journal of Alloys and Compounds,2009,479:777-784.

[7]俞 友 军,周 健 松,陈 建 敏,等.激 光 熔 覆 NiCr/Cr3C2-Ag-BaF2/CaF2金属基高温自润滑耐磨覆层的组织结构及摩擦学性能[J].中国表面工程,2010,23(3):64-73.YU You-jun,ZHOU Jian-song,CHEN Jian-min,et al.Microstructure and tribological behavior of laser cladding NiCr/Cr3C2-Ag-BaF2/CaF2self-lubrication wear-resistant metal matrix composite coating[J].China Surface Engineering,2010,23(3):64-73.

[8]闫来成,谭华玉,韩欢庆,等.一种低摩擦因数复合润滑膜的结构与性能研究[J].航空材料学报,2011,31(5):58-61.YAN Lai-cheng,TAN Hua-yu,HAN Huan-qing,et al.Study on property and structure of duplex lubricating film with lower friction coefficient[J].Journal of Aeronautical Materials,2011,31(5):58-61.

[9]WANG A H,ZHANG X L,ZHANG X F,et al.Ni-based alloy/submicron WS2self-lubricating composite coating synthesized by Nd:YAG laser cladding[J].Materials Science and Engineering A,2008,475:312-318.

[10]张祥林,章小峰,王爱华,等.激光熔覆金属基固体自润滑涂层的组织结构[J].中国机械工程,2006,17(19):2084-2088.ZHANG Xiang-lin,ZHANG Xiao-feng,Wang Ai-hua,et al.Microstructure of metal-based solid self-lubrication coating by laser cladding[J].China Mechanical Engineering,2006,17(19):2084-2088.

[11]ZHANG X F,ZHANG X L,WANG A H,et al.Microstructure and properties of HVOF sprayed Ni-based submicron WS2/CaF2self-lubricating composite coating[J].Transactions of Nonferrous Metals Society of China,2009,19(1):85-92.

[12]黄传兵,杜令忠,张伟刚.NiCr/Cr3C2-BaF2·CaF2高温自润滑耐磨涂层的制备与摩擦磨损特性[J].摩擦学学报,2009,29(1):68-73.HUANG Chuan-bing,DU Ling-zhong,ZHANG Wei-gang.Preparation and tribological properties of NiCr/Cr3C2-BaF2·CaF2high temperature self-lubrication wear-resistant coating[J].Tribology,2009,29(1):68-73.

[13]沈莲.机械工程材料[M].北京:机械工业出版社,2007:131-137.

[14]何祥明,刘秀波,杨茂盛,等.奥氏体不锈钢激光熔覆镍基复合涂层高温磨损行为[J].中国激光,2011,38(9):0903007.HE Xiang-ming,LIU Xiu-bo,YANG Mao-sheng,et al.Elevated temperature tribological behaviors of laser cladding nickelbased composite coating on austenitic stainless steel[J].Chinese Journal of Lasers,2011,38(9):0903007.

[15]ZHANG H,SHI Y,KUTSUNA M,et al.Laser cladding of colmony 6powder on AISI316Laustenitic stainless steel[J].Nuclear Engineering and Design,2010,240(10):2691-2696.

[16]SHI Y,ZHANG H,XU C Y.Research on the structure and wear resistance of colomony 6alloy coating cladded on austenitic stainless steel by laser[J].Acta Arm Amentar,2010,31(7):928-932.

[17]刘秀波,虞钢,郭建,等.等离子熔覆γ/Cr7C3复合材料涂层组织与耐磨性研究[J].材料热处理学报,2006,27(6):114-117.LIU Xiu-bo,YU Gang,GUO Jian,et al.Research on organization and wear resistance ofγ/Cr7C3composite coating by plasma cladding[J].Transaction of Materials and Heat Treatment,2006,27(6):114-117.

[18]LU X D,WANG H M.Metallic tribological compatibility of laser clad Mo2Ni3Si/NiSi metal silicide coatings[J].Surface and Coatings Technology,2005,200:2380-2385.

[19]LIU Y,WANG H M.Elevated temperature wear behaviors of a Co-Mo-Si ternary metal silicide alloy[J].Scripta Materialia,2005,52:1235-1240.

[20]ZHANG L Q,WANG H M.High-temperature sliding wear resistance of a Cr3Si/Cr13Ni5Si2multiphase intermetallic alloy[J].Materials Letters,2003,57:2710-2715.

[21]XIONG D S.Lubrication behavior of Ni-Cr-based alloys containing MoS2at high temperature[J].Wear,2001,251:1094-1099.