四轴相贯线自动化焊接设备的研究

冯清秀,周 灿,向 灏,陈 砚

(华中科技大学 机械科学与工程学院,湖北 武汉 430074)

0 引 言

在工业生产和应用领域里,由于圆柱形管件被广泛采用,经常会有大量圆形管件需要焊接。例如液压回路和气动行业里广泛采用的三通结构,就是由两圆形管件焊接而成的,为了保证焊接处的质量,首先必须求得两管相接处相贯线的轨迹,以便先加工出相贯线孔和相贯线端头后方能正确焊接。由于两圆形管件相交的相贯线是一条空间曲线,其计算和测量都比较复杂(特别是两管斜相贯时),传统的人工焊接方法不但劳动强度大、对工人技术水平要求较高且很难保证生产效率和焊缝的质量(GB/T1246Ⅲ级)。计算机控制的多轴自动化焊接系统可以精确地实现对相贯线的插补,并能在焊接过程中接收反馈信号,实现对焊接过程的实时监测,从而能保证较高的质量和精度,因此在相贯线焊接中引入计算机控制的自动化圆柱体相贯线焊接设备是十分必要的。

考虑到相贯线焊接过程中需要多个轴相互配合,选择一种行之有效的控制系统是十分必要的。目前针对复杂相贯线焊接的伺服运动控制技术的研究较少,而已有的数控机床[1-2]存在功能单一以及柔性与通用性较低的技术缺陷,而采用专用的多轴运动伺服控制卡这种依托硬件完成复杂算法的方案则成本较高。

基于相贯线焊缝的空间曲线数学模型,考虑到焊接过程较慢而计算机处理速度较快,本研究利用直线段插补拟合焊缝曲线的原理,通过采用数字I/O卡和步进电机构成的伺服控制系统来实现空间相贯线焊缝的焊接。

1 相贯线轨迹数学模型和分析

完成空间相贯线焊缝的自动焊接,控制系统需要跟踪相贯线轨迹进行控制,因此首先需要构建相贯线接缝的数学模型。两圆管相交,一般有4种情况:正交、斜交、偏置、斜交偏置,4种情况分别对应着形状不同的相贯线。

本研究论述的四自由度相贯线焊接设备是针对常见的三通研发的,因此只需要考虑两圆管正交情况下的相贯线数学模型,在Matlab仿真和CATIA三维模型下的正交相贯线轨迹仿真与模型如图1所示。

图1 正交相贯线轨迹仿真与模型

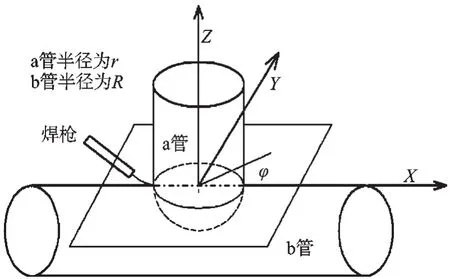

两圆柱管相贯线是两圆管的交线,因此相贯线的方程是相交两圆管的方程求交,坐标系模型如图2所示[3]。

图2 相贯线空间坐标系模型

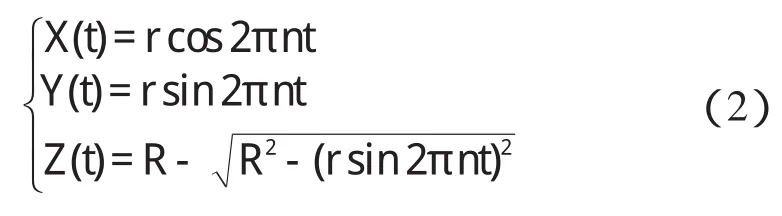

相贯线表达式如下:

式中:φ—平面z=0截得a管界面参数角,φ=2πnt;n—工件绕z轴周转的速度;t—工件绕z轴周转的时间。

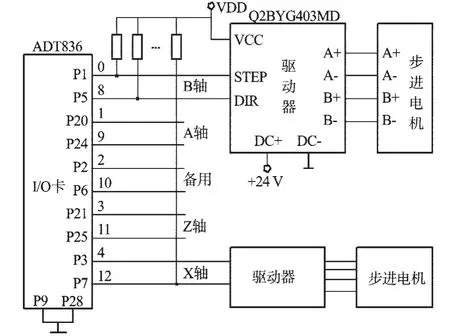

相贯线看成是在支管上圆周运动和升降运动的合成,因此相贯线的焊接是由工件的旋转和焊枪的跟踪摆动相配合完成,焊枪跟踪运动方程如下式所示:

由上式可见,跟踪位移为Z,即只需作Z方向的移动,移动速度u如下式所示:

由上式可知,在焊接过程中,焊枪和Z轴夹角一直在随动变化。而且研究者在解析出管道相交相贯线方程后,可以求出相贯线焊缝每个焊点的位置坐标,在焊接过程中,可以使焊枪的位置得到精确的控制,从而保证了焊缝的焊接质量。

2 焊接机床结构及工作原理

焊接设备的总体结构方案的制定需要综合考虑多种因素,如焊接环境、工件结构、焊缝姿态、焊接工艺要求以及焊接设置中的装配结构等问题。目前,工业自动化设备按坐标类型来分主要有4类:直角坐标型、圆柱坐标型、极坐标型和多关节型[4]。

由前文所述,相贯线焊缝可以看作是在支管上的圆周运动和升降运动的合成,根据上述4种坐标类型设备的特点并且综合考虑设备的使用要求、机械结构的稳定性以及计算机控制的简单性,将直角坐标型和圆柱坐标型优点结合起来组成的自动化设备能够较好地满足三通的相贯线焊接要求。该综合型设备具有整体结构紧凑、运动直观、刚度好和精度较高等优点。

该设备采用直角坐标型和圆柱坐标型结构的结合,其旋转副可以实现相贯线整周运动,纵向直线移动副可以实现相贯线上各点高度变化,横向运动副可以适应支管不同管径的变化,运动直观明了。从直角坐标和圆柱形坐标结构的解析式来看,各个方程均有单变量控制,各个驱动环线性化控制,避免了出现互相耦合的情况,能够使得位置的控制算法较为简单。综上所述,针对相贯线焊缝的特点来说,使用直角坐标和圆柱坐标的综合性结构更具优势。

本研究论述的相贯线焊接系统是用于焊接固定直径三通管件的,通过预留尺寸的设计可以减少一个水平方向上的自由度,完成该相贯线焊缝需要4个自由度,系统结构简图如图3所示。

图3 4自由度相贯线焊接系统结构简图

工作前,研究者先将三通管体进行点焊固定处理,然后通过三爪卡盘将管体固定到焊接设备上,夹持好工件后,进行复位操作,通过水平x轴运动机构和竖直z轴运动机构的配合运动,夹持焊枪的悬臂运动到预先设定好的零点。焊接过程中,相贯线轨迹的插补是通过多个轴按照事先确立的数学模型联动来实现的,运动过程可以看成是两个主要动作的合成:①当前焊点沿相贯线轨迹的匀速运动;②通过摆动调整焊枪的姿态。

4个电机均选用可以细分驱动的混合式步进电机[5-6],以降低成本,步进电机由驱动器驱动控制,驱动器通过接驳在PCI插槽上的、相对价格较低的通用I/O板卡控制各步进电机运转的方向和速度。

3 伺服控制的实现及控制环PID的调整

3.1 伺服控制的实现

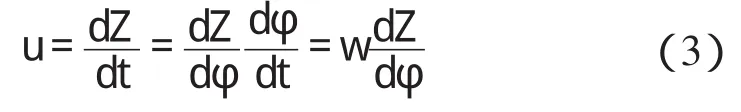

综合多方面考虑,该系统的伺服运动控制部分采用的是国内一家公司的可编程多轴运动控制卡ADT836,该卡是一款基于PC104总线的高性能伺服/步进控制卡,位置可变环形,可以在运动中随时改变速度,可以使用连续插补等先进功能,通过数字信号处理器(DSP),以及灵活地支持VB、C++等高级语言编程,最多可以控制6轴同时运动且6轴均有位置反馈输入[7]。伺服系统与步进电机系统连接示意图如图4所示。

考虑到驱动器性能和兼容性等多方面因素,该系统的步进电机驱动器选用众为兴公司的Q2BYG403MD二相混合式步进驱动器。该型号驱动器是基于交流伺服原理控制的两相全数字混合式步进电机驱动器,它采用先进的DSP控制芯片和独特的控制电路,细分精度高、具有反电动势EMF补偿功能,且具有很好的过压、短路保护功能。

图4 ADT863与步进电机系统连接示意图

由前面建立的相贯线数学模型可知焊接过程中各轴的运动关系,从而可以进一步确定各轴脉冲当量或者旋转步距角,自动选择合适的步进电机驱动细分数,可以求取各个步进电机的脉冲数Pi(i=x,z,A,B),本研究运用C++语言对运动控制卡进行编程,将求得的脉冲数储存在相应的数组变量中。实时焊接时,计算机直接从数组变量中读取各轴步进电机运转的方向与脉冲数,通过ADT836向步进电机驱动器输出方向控制信号和脉冲信号,这样可以驱动各轴步进电机按照要求旋转,使焊枪沿着相贯线焊缝匀速运动,进而获得符合精度要求的相贯线焊缝。

3.2 系统控制环PID的调整

传统的伺服系统是根据反馈控制原理来设计的,很难达到无跟随误差控制,也很难同时兼顾高速度和高精度的要求[8]。PID控制是按照偏差的比例(P)、积分(I)、微分(D)组合而成的一种基于误差的控制规律[9]。该焊接设备采用ADT836六轴控制卡为核心控制器,该卡能支持“PID+速度/加速度反馈+NOTCH滤波”的控制环算法,用户可以根据实际使用要求来调整其中的相关参数。除此之外,它也支持笔者自己编写的伺服算法,可以通过在算法中引入前馈控制,组成反馈-前馈复合控制系统,从而极大地提高位置控制精度[10]。ADT836控制算法原理图如图5所示。

图5 伺服环控制算法原理图

4 系统误差分析及误差补偿方法

在工业应用中,运动系统的精度一直是机电一体化系统设计中的重要指标。运动系统的精度包括运动精度和位置精度。其中位置精度对本研究论述的自动化焊接系统最为重要,而定位精度又对位置精度影响最大。运动系统的定位精度指的是运动部件实际位置与目标位置的偏差值,在上节中提到的PID中,偏差值为:

式中:r(t)—目标位置,c(t)—实际位置。

该系统运动部分采用伺服系统电机驱动,步进电机通过弹性联轴器连接光电编码器并与伺服驱动器构成半闭环控制回路,反馈实现的控制精度只能局限在驱动环路部分,环路之外的误差不能由环路自动校正。主要包括以下几项:

机械传动系统的几何误差:所有传动副引起的传动误差及传动间隙,如滚珠丝杠、齿轮传动等[11]。

热变形造成的误差:机械系统长时间工作,发热是不可避免的,热量的集中就会造成定位误差,包括电机发热、轴承、导轨等存在摩擦的相对运动部分。

系统误差在总误差中所占比例较大,因此本研究必须采取有效措施来减小误差,以提高系统定位精度。

笔者主要采取以下两种最基本的方法:优化结构设计,提高制造和安装的精度;采用电气补偿或软件补偿的方法补偿。因此为了减少系统误差,本研究在该系统中引入前馈控制,依据多次试验测得的干扰量,事先进行前馈加速度和前馈速度增益的调定,通过前馈调节可以有效减少系统误差对位置精度的影响。

5 结束语

笔者研究的相贯线自动焊接设备,能很好地满足三通的焊接需求,相比于传统的焊接设备,该设备利用直线段插补拟合焊缝曲线,采用通用的运动控制卡和步进电机组成的运动伺服控制系统,并引入PID控制算法,大大降低了硬件成本,增加了系统的通用性,并且可将焊缝质量提升到GB/T1246Ⅱ级。

(References):

[1] 杨 箭,桂贵生.四坐标自动焊接机床的数控系统[J].制造技术与机床,1997(1):38-40.

[2] 张忠厚.锅炉封头相贯线接缝自动化焊机的研制[J].焊接学报,1999(12):144-118.

[3] 边广韬,叶长龙,于慎波.相关性焊接数控机床研究[J].机械设计与制造,2001,4(8):82-84.

[4] 刘 冀.四自由度并联传动型相贯线焊接机器人结构设计[J].北京工业大学机械工程学院,2011.

[5] 霍孟友,岳少剑.复杂相贯线接缝自动焊接的运动控制算法[J].焊接学报,2006(12):10-12.

[6] 孔艳艳.基于PLC的油缸自动焊控制系统设计[J].机械,2012,39(5):40-41,48.

[7] 张为菊.ADT836六轴运动控制卡用户手册[M].深圳:深圳众为兴技术股份有限公司,2010.

[8] 吴玉厚,潘振宁.PMAC控制器中PID调节的应用[J].沈阳建筑工程学院学报,2004,20(2):153-157.

[9] ASTROM K J.PID control[J].Control Engineering Prac⁃tice,2001(9):1159-1161.

[10] 王广雄.控制系统设计[M].北京:宇航出版社,1992:46-61.

[11] 周 锋,汪 苏.五轴相贯线焊接机器人控制系统研究[J].制造技术研究,2007,10(5):4-8.