皮革数控裁剪机伺服进给系统的设计与仿真

余智胜,赵燕伟

(浙江工业大学 特种装备制造与先进加工技术教育部/浙江省重点实验室,浙江 杭州 310014)

0 引 言

随着皮革加工业的飞速发展和市场竞争的日趋激烈,皮革裁剪向高速、高精度方向发展。目前,国内皮革裁剪装备在性能方面与国外先进水平存在一定的差距,尤其在裁剪效率方面相对落后,而进口国外设备价格昂贵,维护不方便。因此,为提高我国皮革制造业的国际竞争力,尤其是提高国内中小型企业皮革制品生产效率,研发高速数控皮革裁剪机并进行皮革裁剪设备设计与优化显得十分必要[1]。

高速皮革裁剪机由于其裁剪方式独特,裁剪轮廓复杂多变,工作载荷时变性强,有很大的使用和开发需求。伺服进给系统作为皮革裁剪机的关键组成部分,其性能优劣对整个机器运行有举足轻重的作用[2]。

本研究结合实际生产要求,设计一种结合带传动及减速器的伺服进给方式,并采用PID 进行反馈控制策略,通过仿真分析,使参数优化,提高其性能。

1 伺服进给系统设计

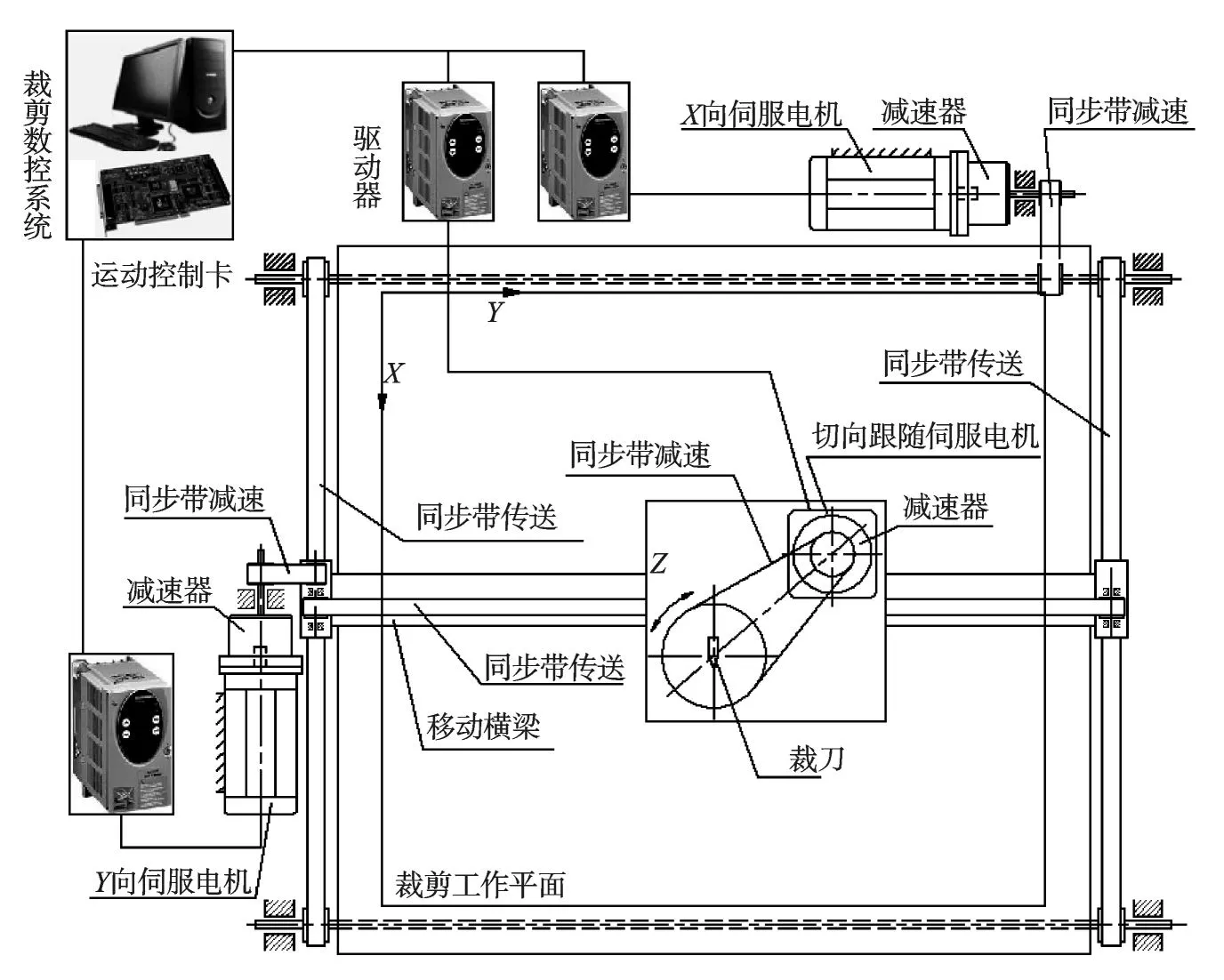

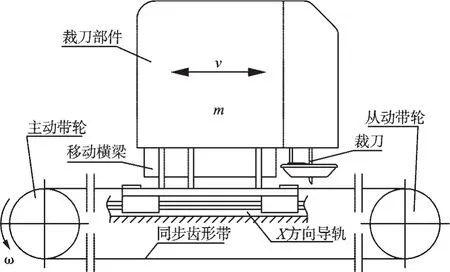

整个伺服进给系统的原理图如图1 所示。

伺服进给系统是数控裁床的关键部分,本研究的伺服进给系统接受控制系统指令,在X/Y/Z 方向上实现进给,采用交流永磁伺服电机驱动方式,以行星轮减速加同步带再次减速相结合的方式来实现速度传递,以同步带相联接实现进给,横梁在燕尾型滑动导轨上移动[3]。在控制方面,该设计采用三环控制[4]:电流、速度和位置控制。在电流环、速度环采用半闭环控制,位置环采用全闭环控制。

图1 伺服进给系统原理图

各方向伺服电机和驱动器均采用施耐德电气运动控制与驱动解决方案,以此实现在整个平台上的伺服进给。X 方向为BRH 型,Y 方向为BSH 型传感器采用直线式标准型感应同步器GZD-1。

皮革裁剪机在数控系统的控制下,通过3 个驱动器分别驱动在X、Y 和Z 方向的交流伺服电机,如图1 所示。电机经行星轮减速器和同步带减速传动,带动3 个方向上的进给运动。裁刀在横梁Y 方向上来回,横梁在裁床X 方向上往复,Z 方向由伺服电机经行星轮减速器带动同步带传动实现裁刀切向旋转运动。

该多层皮革数控裁床伺服系统,工作台面的尺寸为2 100 mm ×1 800 mm,X/Y 方向的工作行程为1 550 mm ×1 400 mm;可实现空剪速度60 m/min,最大裁剪速度40 m/min,最大切割厚度25 mm。加工合格精度在0.5mm 之内,定位精度达到≤0.25mm。

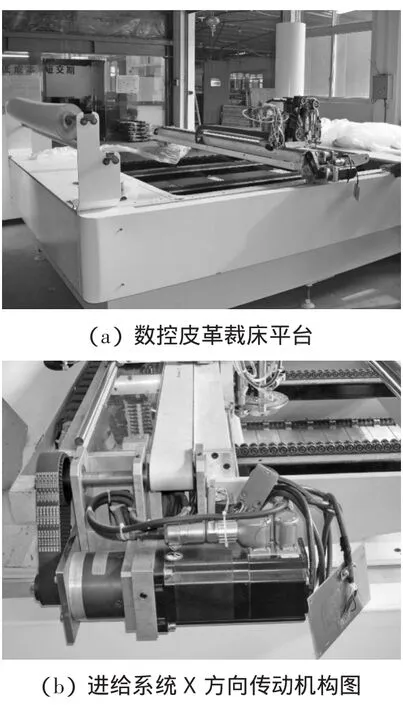

裁剪机伺服进给系统物理样机图如图2 所示。

2 建模与分析

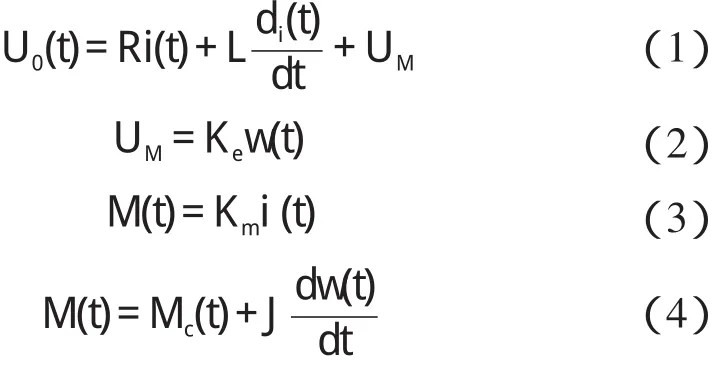

2.1 电机拖动模型

图2 裁剪机伺服进给系统物理样机图

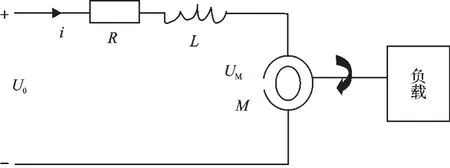

在传动机构中主要控制的是电机的参数,即通过检测反馈并调整电压电流来控制电机的转速,进而带动实现执行件的各种运动。电机拖动系统模型如图3 所示。图3 中,电路简化为在U0 电压下,电流为i,通过电阻R 和电感L 的调节,电机驱动转矩M 带动等效负载运动。由此可列式如下:

图3 电机拖动系统模型

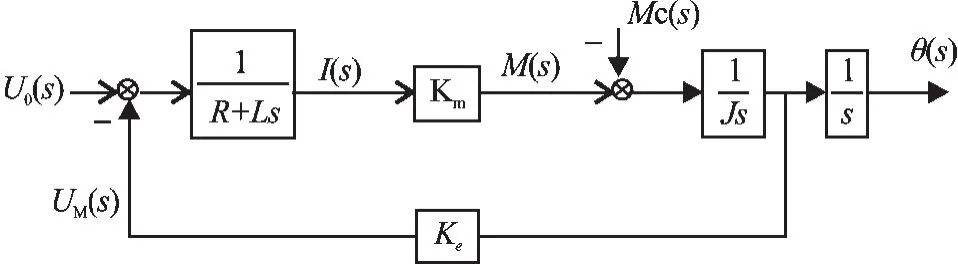

对上式进行拉式变换,可以画出传递方框图,如图4 所示。

图4 电机模型传递方框图

2.2 机械传动等效模型

以X 方向机械传动为例,该结构主要由行星轮减速器、同步带减速、同步带传送3 部分组成。本研究将X 方向机械传动部分划分为两个子系统:行星轮减速子系统和同步带传送子系统。首先将各子系统的运动惯量等效到相应的输出轴上,再由减速比将等效转动惯量折算到电机轴上[5]。

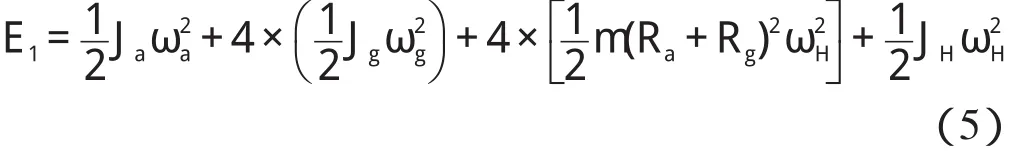

(1)行星轮减速器子系统的动能,即为2 个太阳轮和4 个行星轮的动能之和,即:

等效转动质量动能的表达式为:

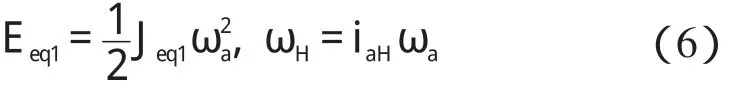

(2)同步带传送子系统的运动简图如图5 所示,同步带输送系统的运动包括带轮轴系的转动和横梁、裁刀部件的平动。

图5 同步带输送系统运动简图

等效能量等式为:

该系统的等效转动惯量为:

将传动系统的转动惯量全部等效在电机轴上,则:

本研究在进行相关计算和查阅后,由伺服进给系统各零部件的转动惯量和质量经折算,得到整理个系统折算到电机轴上等效转动惯量J=0.03312 kg ·m2。

3 PID 控制

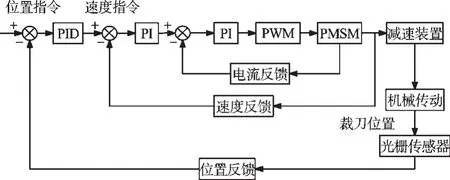

本研究对控制对象采用电流、速度和位置3 个环路的控制方式。控制方案如图6 所示。

图6 裁剪机三环PID 控制方案

其中,电流环为速度环的内环,本研究对交流电机采用矢量控制变换方法,得到类似与直流电机的数学模型[6]。包括电流调节器[7]、逆变器[8]和电流检测装置[9],电流环的性能直接影响到整个系统的动态性能,本研究采用PI 控制[10]。

速度环具有高精度、响应快的特点,其控制路线与电流环相似采用PI 控制。

位置环以伺服电机轴的角位移作为反馈量,是伺服控制系统的外环,采用PID 控制。

4 仿 真

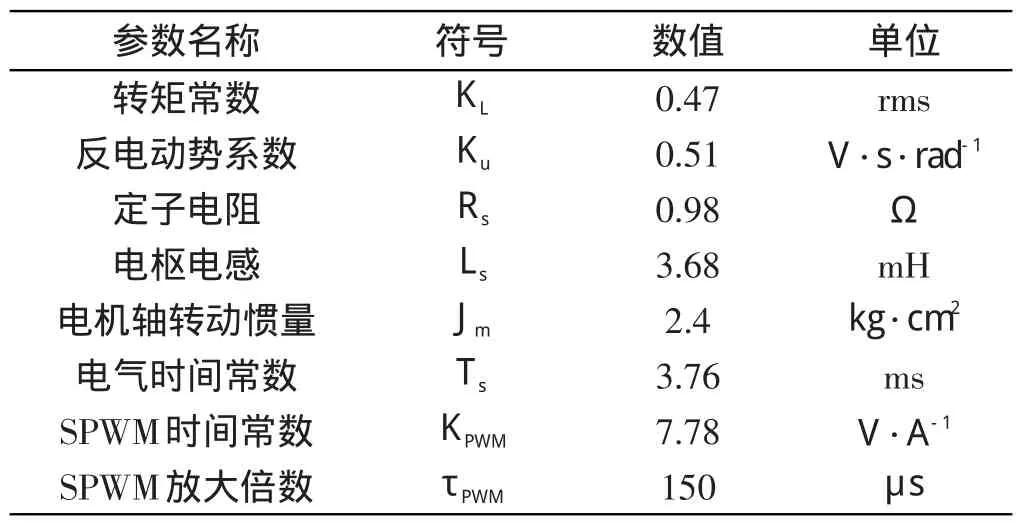

X 方向伺服系统技术参数如表1 所示。

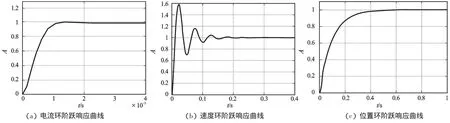

经工程整定,本研究将参数分别代入方框图,在Matlab 中进行仿真,得到结果如图7 所示。

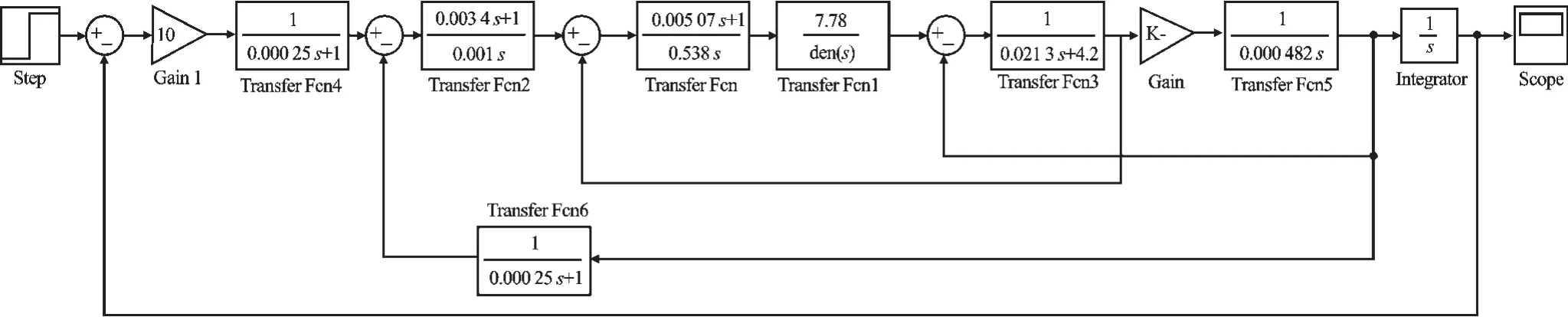

其中,在位置环的工程整定中,本研究设ki,kd都为零,只采用比例控制,其仿真框图如图8 所示。

图7 仿真结果图

图8 Matlab 位置环仿真

表1 伺服系统参数

图8 中,SPWM 逆变器放大系数Kpwm=7.78,对应的函数den(s)为SPWM 简化成的一阶惯性环节。从仿真结果得出,电流调节时间约为0.18 s,位置调节时间约为0.75 s。速度调节时间约为0.12 s,Tr=0.02 s,Tp=0.03 s,Ts=0.12 s,Mp=0.58,对参数可进行进一步微调,使满足工作要求。

5 结束语

为改善皮革裁剪机伺服系统的动态响应性,提高裁剪加工速度,本研究在分析皮革裁剪机伺服进给系统组成原理的基础上,设计了进给系统的结构布局,同时对皮革裁剪机X 方向进行了数学建模分析与机械传动各子系统转动惯量的等效计算。通过提出三环PID 控制策略,对进给系统系统的的电流,速度和位置环进行仿真分析,得到阶跃响应下三环的反馈数据曲线。

研究结果表明,PID 控制能得到较好的动态响应,满足工作需求,对于提高裁剪加工速度和精度具的控制效果有实际意义。

(References):

[1]张文君,李思益.数控技术在皮革裁剪机上的应用[J].机械设计与制造,2005(10):138-139.

[2]叶东芬,周建强,赵燕伟.数控皮革裁剪机裁割运动控制系统研究及其实现[J].计算测量与控制,2010,18(7):1557-1559.

[3]徐红丽,张 宇.TH6363 卧式加工中心伺服进给系统设计与分析[J].机械工程师,2008(11):116-118.

[4]赵松年,张奇鹏.机电一体化机械系统设计[C].北京:机械工业出版社,1996:220-230.

[5]石端伟.机械动力学原理[M].北京:中国电力出版社,2007.

[6]曾 励,张 帆,秦永法.机电一体化系统设计[M].北京:高等教育出版社,2010:190-200.

[7]王 辉.CK6136 数控车床交流伺服进给系统的分析与仿真[D].杭州:浙江工业大学机械工程学院,2009.

[8]赵砚江,王树新,刘又午.加工中心伺服进给系统参数优化仿真研究[D].唐山:河北理工学院机械系,1996.

[9]陈 震,许 玲.XK5025 型数控铣床伺服进给系统的PID控制[J].煤矿机械,2008,29(10):155-158.

[10]陶永华.新型PID 控制及其应用[M].北京:机械工业出版社,2002.