超精密砷化镓晶片抛光机的研制

徐 敏,师如华,李 明

(1.云南省机械研究设计院,云南省机电一体化应用技术重点实验室,云南 昆明 650031;2.昆明台兴精密机械有限责任公司,云南 昆明 650202)

0 引言

砷化镓(GaAs)具有高的电子迁移率和禁带宽度,是微波、毫米波器件的理想材料,在国防及卫星通讯领域有极其重要的作用,是仅次于硅的重要的半导体材料。砷化镓器件的性能除了与单晶体材料电学参数有关外还与晶片的表面特性有很大关系。在制造GaAs 集成电路的过程中,GaAs 基片的质量会直接影响光刻工艺水平,GaAs 基片的表面状况对外延薄层材料也起着重要作用。研究表明,砷化镓的表面质量对器件的性能有很大影响。

砷化镓材料的制作是由纯砷和镓合成并生长为砷化镓单晶材料,经过切、磨、抛光和清洗等工序制成单晶片。其中抛光工序是实现晶片最终超高精度的表面要求(晶片平面度不大于1μm;表面粗糙度Ra为0.006μm)的关键工序。该产业的发展和工艺需求推动了砷化镓表面纳米级抛光设备的研制和生产。超精密砷化镓晶片抛光机就是完成砷化镓晶片化学机械抛光工序的设备。

1 化学机械抛光(CMP)技术原理

化学机械抛光(CMP)技术是化学腐蚀作用和机械磨削作用协同效应的组合技术,它克服了单纯化学抛光和单纯机械抛光的缺点,综合了两者的优势,把化学作用和机械作用结合起来,借助于超微粒子的机械研磨作用以及抛光液的化学腐蚀作用,在被研磨的介质表面上形成光洁平坦表面,成为半导体加工行业的主导技术。

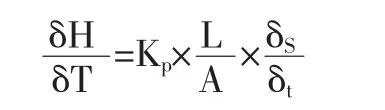

CMP 机整个系统由一个旋转的晶片夹持器、承载抛光垫的工作台和抛光液输送装置三大部分组成。化学机械抛光时,旋转的工件以一定的压力压在旋转的抛光垫上,由亚微米或纳米磨粒和化学溶液组成的抛光液在晶片与抛光垫之间流动,抛光液在抛光垫的传输和旋转离心力的作用下,均匀分布其上,在晶片和抛光垫之间形成一层液体薄膜,液体中的化学成分与晶片产生化学反应,将不溶物质转化为易溶物质,然后通过磨粒的微机械摩擦将这些化学反应物从晶片表面去除,溶入流动的液体中带走,即在化学成膜和机械去膜的交替过程中实现超精密表面加工,从而达到平坦化的目的。CMP 可以用Preston 方程式来表示:

式中,H—凸出部分的高度;t—抛光时间;L—压力;A—接触面积;s—相对位移量;Kp为Preston 常数(机器性能参数)。由方程式可见,晶片表面的去除速率与晶片和抛光垫的相对速度及抛光压力成正比。在抛光过程中,除了机构参数及抛光垫特性的影响外,抛光区域温度及抛光液中磨料颗粒大小、粘度、溶液pH 值等参数均会对平坦化效果造成重要影响。就抛光设备而言,当晶片和抛光垫表面的相对速度、压力及抛光液供应稳定时,晶片会被均匀的抛光。

2 超精密砷化镓晶片抛光机的结构组成

图1 CMP 示意图Fig.1 CMP schematic diagram

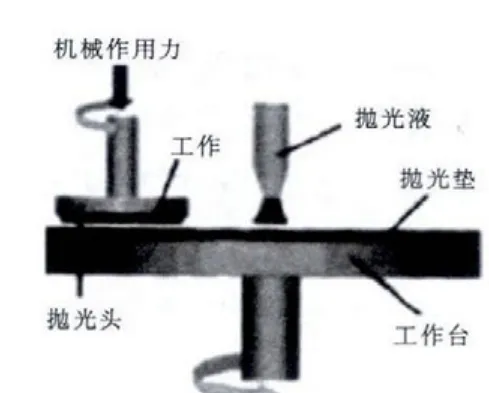

超精密砷化镓晶片抛光机主要用于砷化镓、蓝宝石衬底等硬脆性材料表面纳米级抛光。抛光压力、上下盘转速、抛光液流量、抛光盘温度、抛光时间等主要的工艺参数可以根据需要进行设置和调整。抛光过程中各参数在不同阶段可设定不同数值并采用程序自动转换。主要由抛光盘组件、抛光头组件、抛光液流量控制系统、机架、电气控制操作系统等组成,如图2所示。

3 关键技术

(1)抛光相对转速控制。抛光过程中,不同的阶段对上下盘的转速要求也不尽相同,在抛光的初始阶段,由于材料表面粗糙度较低,极易造成抛光垫的快速磨损和损伤,一般要求要慢启动低转速,而在抛光的中间过程,为了提高抛光效率达到较高的去除率,要求转速相对较高。上下盘驱动均采用变频器加变频电机来完成,可实现平稳启动和停止的工艺要求,采用PLC 模拟量加数字量控制,模拟量控制转速,数字量控制方向,整个过程中速度的变换由程序自动控制完成。

图2 超精密砷化镓晶片抛光机外形图Fig.2 Ultra-precision GaAs wafer polishing machine outline drawings

(2)晶片夹持方式。晶片夹持固定技术有多种方案,比较成熟且常用的方法有机械夹持与石蜡粘结、静电吸盘夹持、真空吸盘夹持等。砷化镓晶片硬度较低,易于氧化,采用无蜡抛光方式较难保证晶片背表面质量。因此该产品抛光过程晶片夹持选择机械夹持与石蜡粘结相结合方法,将承片盘通过红外线加热,采用石蜡将晶片固定于陶瓷承片盘上,冷却后将承片盘用机械锁紧机构夹持在上固定盘上。

(3)抛光液供给系统。抛光液供给系统采用超洁净管道与抛光液箱体连接,抛光液流量大小、供给时间通过蠕动泵进行控制。

(4)防腐处理。抛光液是一种强腐蚀溶液,会对接触到抛光液的设备外露金属表面进行锈蚀,降低设备使用寿命;腐蚀了金属的废液污染到抛光晶片上会造成划伤,影响加工质量;且会对周围环境和操作工人身体健康造成危害。设计中接触抛光液部分采用特殊的防腐材料316L 不锈钢、陶瓷、聚四氟乙烯、有机玻璃等,外露的部分刷防锈漆,涂防锈油、缝隙填密封胶等表面处理技术,有效控制腐蚀的发生。

4 创新点

(1)抛光头组件创新性采用电动油缸、压力反馈控制模式,实现抛光头的升降及下压力的控制,抛光压力可以控制在±2.5kg 内。

抛光过程中的下压力是影响加工工件表面质量的重要因素之一,在加工过程中起到重要作用。由于晶片生产厂家使用的抛光液配方及抛光垫的不同,下压力也是有所区别,若压力较小,砷化镓晶片悬浮于抛光布上,不能使晶片与抛光垫有效接触,从而使晶片表面抛光不均匀,平整度变差。如果这个力过大,抛光垫和晶片间的摩擦力就非常大,可能将晶片压碎、翘曲变形,抛光材料也可能使晶片表面划伤。为了满足工艺要求,在抛光机的设计过程中充分考虑抛光工艺的压力调整需要,采用较大的压力调整范围。并具有可靠和稳定的压力调整性能,项目开发中对压力控制这一关键技术进行攻关研究。

传统抛光机是以气缸运动来实现上抛光头的升降,并保持压力前行抛光。由于气动装置工作压力低,输出力受到限制,压力调整的范围非常有限。加之因空气的可压缩性较大,气动装置的动作稳定性较差,抛光压力只能控制在±8kg 内。

为了克服调压范围小,压力稳定性欠缺的问题,创新性采用电动油缸实现上抛光头的升降,并保持压力前行抛光。通过变频器加变频电机带动丝杠螺母将旋转运动转化为丝杠的垂直移动,为了获得较高的加工效率的同时减小抛光头与抛光垫的接触瞬间冲击力及控制保持压力前行抛光的进给速度,抛光头组件空行程阶段快速升降,靠近抛光垫时设置接近开关,自动转换程序变为慢速进给。抛光压力控制采用压力反馈控制模式,该机构改进后抛光压力可以控制在±2.5kg 内,实现了抛光头下压力的准确控制。

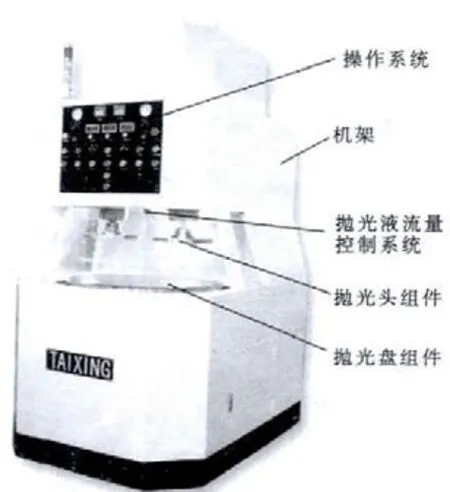

(2)抛光盘采用集中冷却装置,实现抛光盘温度控制。采用化学机械抛光,CMP 在加工过程中,抛光液无论是酸性液体还是碱性液体,在对晶片的化学反应中都是放热反应,会造成温度的上升,同时由于抛光过程强摩擦以及下盘液压轴盘的摩擦,会产生大量的热量,以及抛光头和抛光盘的旋转均具有做功的情况,所以有能量的释放,也会造成温度的上升,温度上升就会使化学反应速度急剧增加,从而使机械作用和化学作用不能达到合理的平衡点,造成不均匀的抛光去除率。加之当温度高于40℃时,粘接晶片的蜡将可能融化,出现掉片、碎片现象。所以对抛光过程中的温度控制是非常重要的。

该抛光机采用冷却水循环的方式对抛光盘进行温度控制,抛光过程中磁力泵将冷却水箱中的水经主轴空腔内的管道输送到抛光盘的腔体内,经循环后将抛光盘表面的热量带走,使抛光盘温度降低,从而达到抛光盘温度控制的目的。

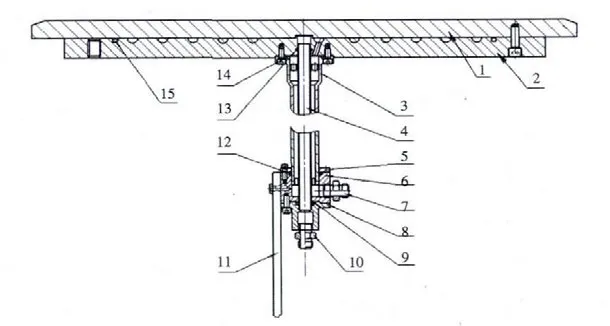

图3 冷却装置整体结构图Fig.3 The overall configuration diagram of the cooling devices

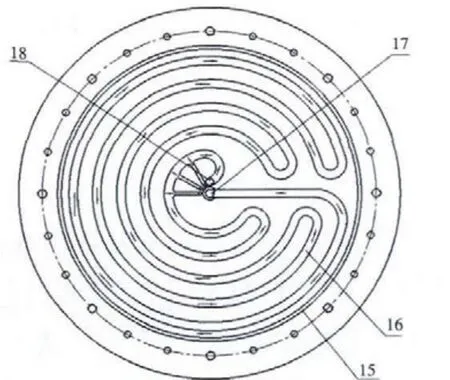

抛光盘内部结构如图3所示由上层不锈钢材质的下抛光盘01 和下层的冷却水盘02 连接而成,冷却水盘内侧加工有水槽如图4所示,水槽的两端汇集在盘中心并分别连接回水管18 和进水管17;回水管和进水管采用大小管相套的套叠结构,套管下端密封连接在带三通口的水管座上,两个通道分离的接口分别连接回水管接头和进水管接头。

图4 冷却水盘的水槽结构图Fig.4 The sink block diagram of the cooling water tray

5 结论

通过了解化学机械抛光(CMP)技术原理,分析出抛光盘的相对速度、压力及抛光液供给是影响晶片抛光质量的主要因素。在此基础上,设计出该超精密砷化镓晶片抛光机,样机试制完成后,进行砷化镓晶片的抛光试验。在22℃恒温车间,试验抛光液由天津市英特铝半导体科技有限公司提供,经过反复试验,当下压力控制在30kg,上盘转速控制在30~60r/min,下盘控制在70~80r/min,砷化镓晶片抛光效果较好,晶片平面度不大于1μm;表面粗糙度Ra为0.006μm。下一步将与设备用户一起试验获取各种抛光液、各种尺寸规格晶片、抛光压力大小和抛光旋转速度快慢之间的参数最优化方案。根据用户抛光工序的需求,不断的改进完善该产品。

[1]刘涛,等.PG-510 型单面抛光机的研制[J].材料加工与设备,2010,8.

[2]高文泉,等.化学机械抛光设备关键技术研究[J].电子工业专用设备,2012,6.

[3]梅燕,等.用于超精密硅晶片表面的化学机械抛光(CMP)技术研究[J].润滑与密封,2006,9.

[4]储向峰,等.化学机械抛光在光学晶体加工中的应用[J].金刚石与磨料磨具工程,2012,2.