毫米波Rotman 透镜天线制造技术

刘秀利

(中国电子科技集团公司 第十研究所,四川 成都 610036)

0 引言

多波束天线和相控阵天线均可实现二维电扫描,与相控阵天线相比,采用电子开关切换的多波束天线实现二维电扫描更加经济,是低成本二维相控阵雷达的较好选择。Rotman 透镜天线就是一种多波束天线,其本质上是具有多个输入口和多个输出口的微波馈线网络,其中每个波束端口对应一个波束指向,若干交叉的波束即能覆盖一定角度范围的空域,在毫米波雷达和电子战设备中应用广泛[1~3]。

Rotman 透镜天线主要由波束口、透镜腔、阵列口、移相传输线以及辐射单元组成,结构复杂的波导等组成要素的形状、位置、表面精度以及一致性是保证波束指向和插损等技术指标的关键;同时,在二维相控阵雷达中,需要多个透镜天线进行组装以形成天线面阵,因此天线的精密制造和组阵装配是保障雷达性能指标的重要因素。在毫米波频段,因受体积、重量、阵元间距、阵元个数、工作频率等战技术指标需求影响,波导型Rotman 透镜天线更加小型化和集成化,波导腔多、板壁薄、波导腔面积比大、精度要求高,为天线制造及组阵装配带来较大难度,需要详细的工艺设计和严格的过程控制。

1 工艺性分析

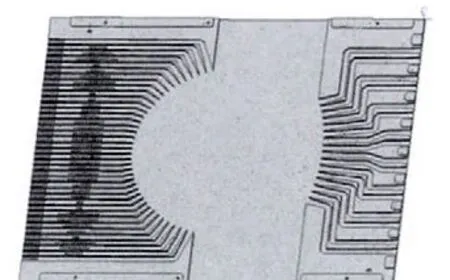

某毫米波二维相控阵雷达天线系统采用波导型Rotman 透镜天线组阵实现,天线阵元外形尺寸(300×370×5)mm, 为铝合金焊接结构,天线内部结构如图1所示。

图1 Rotman 透镜天线内部结构Fig.1 The internal structure of the Rotman lens antenna

天线具有结构复杂、精度高、刚性差极易产生变形的特点。首先天线工作于毫米波频段,内部密布波导腔,波导腔与波导腔之间壁厚均小于2mm,其中辐射口处脊宽及底厚最窄处不足1mm,波导腔内又分布若干独立的、不等高的微小凸台,所有内部尺寸及形位精度普遍要求±0.02mm,表面粗糙度Ra1.6μm,天线加工及组焊难度大;其次天线为大面积空腔薄板结构,约70%的材料被切除,且结构不对称,特别是底部呈开放状,其加工和焊接过程均极易发生形变,难以满足后续天线面阵组装要求,严重影响影响天线性能指标。

通常情况下,采用线阵天线单元进行组阵,线阵天线单元壁厚仅0.5mm,零件刚性差、焊接变形大,既为薄壁阵元腔体和薄壁封装盖板的精密加工带来了困难,又对天线单元精密焊接带来了严重挑战。由于天线系统是由线阵天线单元阵列组装形成面阵,因此将适度数量线阵单元组合为面阵天线单元进行制造,显著优化了天线工艺性。不仅加工零件数量减半,而且相邻两线阵天线单元间壁厚至少是线阵单元壁厚的两倍,达1mm 以上,零件刚性显著增强,抗加工变形和焊接变形能力显著提高,天线成品率和生产效率将会显著提高。

2 工艺设计

Rotman 透镜天线是雷达射频前端的关键部件,天线内部结构的形状、位置、尺寸及表面精度是电讯设计要求的重点,因零件层壁薄、空腔面积大,零件加工困难而焊接成品率低,经过反复摸索及实验验证,制定了以高速铣、真空钎焊、工件精密装夹、组件精密组装等主要技术实现天线精度及变形控制的工艺方案。

在工艺流程上,分为粗加工和精加工完成天线制造。粗加工厚度两面,采用多次翻面加工表面厚度的方法减少切削变形,并辅以人工时效释放工件应力,再行天线精密切削加工及焊接。为进一步提高工件刚性,减小工件铣削时的应力变形,设计工艺边框将工件周边整体包围,变开放式薄底结构为封闭式薄底结构;为控制切削变形,采用高速铣结合微变形装夹手段;为保证天线方位和俯仰方向的装配精度,在一次装夹同一基准下,完成腔体、焊接定位销孔、侧面接口定位销孔的加工,并采用精密线切割成组切除工艺边框;为控制焊接变形,设计制造专用工装,保证内腔填充张紧和自适应平面压夹。天线制造工艺流程见图2。

图2 Rotman 透镜天线工艺流程Fig.2 The manufacturing process of the Rotman lens antenna

3 关键工艺

精密加工技术和精密焊接技术是实现Rotman 透镜天线的关键工艺,是影响天线性能指标的重要环节。

3.1 精密加工技术

透镜天线具有多腔、薄壁、薄底、高精度特点,不仅需要先进的精密加工设备,还需要系统的数控工艺设计以及可靠的装夹技术,才能达到设计要求的加工质量。

(1)数控加工工艺。高速铣具备切削效率高、切削力小、热变形小、表面加工质量高等特点[4],非常适合Rotman 透镜天线这类精度高而刚性差的薄壁零件。由此,选用高速铣削加工中心、HSK 刀具系统以及硬质合金整体立铣刀进行天线阵元精密加工。

在工序设置上,先加工工件表面,再加工定位销孔,最后加工波导腔等特征要素;先用大直径立铣刀粗加工波导腔,去除波导腔内绝大部分材料,为精加工预留0.05mm 余量,再用小直径立铣刀精加工至最终尺寸。

在数控加工程序编制上,为实现精密加工要求,工件表面(特别是转角侧壁表面)无振纹的良好加工质量目标,对数控加工程序进行合理设置和优化。为保持机床切削连续性、保证零件精度,采用了圆弧进退刀;为保证切削应力均匀释放,对波导腔采用了对称加工并采取层优先的切削策略;为提高表面切削质量,延长刀具寿命,采用了顺序铣;为保证波导腔转角无振纹,采用了对转角增加速率补偿、增加圆弧路径等措施;在切削参数设置上,应用了小切深、快走刀原则,将切深控制在10%刀径以下,每齿进刀量不超过0.05mm,保证加工精度;生成的路径及NC 代码经仿真传至机床上进行试切加工,准确无误后再行加工天线零件。

(2)装夹定位技术。由于天线零件外形大而薄,底厚只有1mm,用通用压持方法会导致铣削过程中工件特别是透镜腔区域发生振颤及变形,从而损失天线精度,难以达到设计要求。利用天线底面实心状态,利于负压吸附原理,采用真空吸附夹具装夹工件。将工件吸附于特制吸盘台面上,保证工件区域都能始终与台面紧密贴合,防止天线加工过程中发生变形,有效保证天线尺寸精度和表面质量,同时避免了加工过程中夹具与刀具干涉问题。

在定位基准上,由于增加了工艺边框,为了与设计基准保持一致,并为后续去除工艺边框提供统一基准,工件装夹好后精加工定位两直边,再在特定位置铣削基准圆孔,形成一孔两边统一基准。

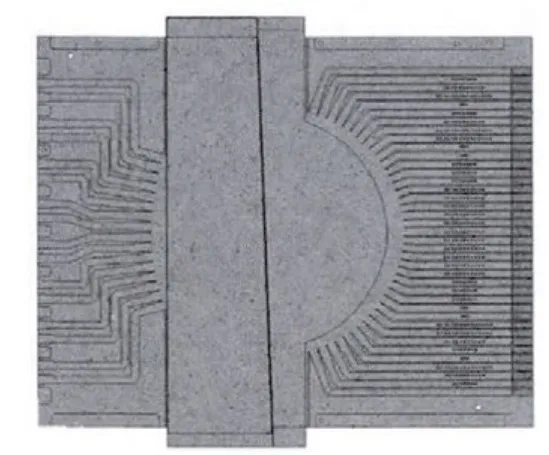

在高速铣削数控设备、数控加工技术以及精密装夹技术等工艺措施保证下,天线透镜腔及网络馈线、辐射口等要素尺寸、位置、形状精度均得到了良好保证,为天线性能和组装焊接奠定了基础,图3为精密加工完成后的天线工件数码照片。

3.2 精密焊接技术

图3 Rotman 透镜天线工件数码照片Fig.3 The workpiece photo of the Rotman lens antenna

图4 焊接夹具插芯结构模型Fig.4 The structure model of the welding clamp ferrule

Rotman 透镜天线工艺设计为平板封装结构形式,内部结构复杂、精密、清洗困难,因此,选用真空铝钎焊技术实现面阵天线单元的精密焊接。

(1)焊接组装技术。雷达天线系统由多个Rotman透镜天线单元组装而成面阵。为了实现每组天线的顺利组装,保证天线单元阵面排列精度,以天线辐射单元为基准加工定位销孔及基准边,实现基准的精确传递。在焊接组装时则采取一面双销的定位方法进行组装,既保证天线辐射单元相对位置,又保证焊接中不发生相对位移。

在天线单元组件的装夹上,考虑到钎焊最高温度下母材强度急剧下降、存在塌陷变形的风险,设计制造专用工装,通过插芯对透镜天线内部空腔充实胀紧,通过弹性压夹机构保证天线封装面精密接触、钎料充分填充焊合面间隙以及天线焊后平面度。插芯为组合式结构(图4),焊接前装入芯子,焊接后抽取左边芯子,再抽取右边芯子,有效减少零件焊接塌陷变形。

(2)真空钎焊工艺。真空钎焊料的精密成型和组装定位是实现天线单元精密焊接的关键。依据焊合面形状将箔状钎料切割成型,再将成型焊料箔点焊固定于工件上,接着通过“一面双销”定位完成阵面天线单元的焊接组装,最后完成焊接工装装夹,放入真空炉进行焊接。

焊接过程控制是实现天线单元精密焊接的重要环节。首先,工件良好的表面处理是保证钎焊成功的前提,铝对氧的亲和力极大,表面极易生成一层致密的、稳定的、熔点很高的氧化铝膜,室温下氧化膜为5nm,在500~600℃下膜厚剧增至100nm~200nm,而成为钎焊的主要障碍[5]。适度的酸洗可有效去除工件表面的油脂、有机物、特别是氧化膜,满足钎焊要求。值得注意的是,经过酸洗的工件应在短时间内完成钎焊,以减少工件被再次污染和氧化的可能,有利于保证钎焊质量。其次,需根据工件及夹具材料、形状、大小设置合理的热循环参数。最后,需严格控制焊接区温度,保证钎料充分熔化而母材不熔化,获得良好的焊接质量。

4 结束语

Rotman 透镜天线设计要素多、精度要求高,本质上为空腔薄壁结构件,零件精密加工和组件精密焊接是保证产品质量的关键制造环节,但首先需要从工艺性出发,电路、结构及工艺进行协同设计和优化,再对关键制造过程进行重点控制。Rotman 透镜天线的研制,历经了优化设计、工艺试验、测试验证、组装应用等不断优化的过程,获得了稳定的加工质量,制造完成的Rotman 透镜天线波束指向和插损等关键指标一致性好,实现了天线的高战技术要求。

[1]石星.毫米波相控阵雷达及其应用发展[J].电讯技术,2008,1.

[2]杨胜华,彭祥龙,李一民.一种毫米波二维电扫有源相控阵雷达[J].电讯技术,2012,5.

[3]陈春红.毫米波Rotman 透镜天线设计[J].电子工程师,2006,11.

[4]艾兴,等.高速切削加工技术[M].北京:国防工艺出版社,2003.

[5]张学军.航空钎焊技术[M].北京:航空工业出版社,2008.