排气门强制开启机构的动态性能研究

张志峰,周 力,杨建辉

(1.长安大学道路施工技术与装备教育部重点实验室,陕西西安710064;2.中联中科股份有限公司,湖南长沙410000)

0 引言

配气机构是内燃机的一个重要部件,承受着强烈的热负荷和机械负荷,其运动和动力特性对内燃机的振动、噪声、燃油经济性、动力性和排放有着重要的影响[1-3].汽车用发动机节能减排技术提出了一种轻载节能的配气机构.当发动机处于轻载节能工况时,排气门强制开启机构的动力学特性亦对发动机的振动、噪声以及排气门开启释压等动态特性有重要影响[4-5].通过试验和对排气门强制开启机构的动态性能研究,结合配气机构多体动力学模型分析,更加细化和精确地描述排气门强制开启过程的动力学行为.

1 排气门强制开启过程分析

1.1 排气门强制开启工作机构

排气门强制开启工作机构是发动机轻载节油控制系统中最重要的部分,其主要目的是强制开启排气门释压,减小汽车在减速滑行过程中的行驶阻力[5-6].排气门强制开启机构液压系统参考文献[5],某型号凸轮顶置式发动机排气门强制开启工作机构如图1所示.

从图1可知,排气门强制开启工作机构主要是在凸轮上加工一道凹槽,当发动机处于轻载节油状态时,活塞推杆在外力(笔者采用液压力)作用下,进入凹槽,使摇臂的滚柱一直处于最高点,从而使排气门完全开启.

图1 排气门强制开启工作机构Fig.1 Exhaust valve forced opening mechanism

1.2 排气门强制开启过程分析

在配气机构动力学分析过程中,凸轮与摇臂之间的接触都作为赫兹接触模型来处理[7-9],凸轮高速旋转,凸轮与摇臂之间的接触应力急剧变化,活塞推杆要进入凹槽强制开启排气门需要很大的力.事实是活塞推杆能顺利进入凹槽(试验测试得知),强制开启排气门.根据本课题组的研究,提出了活塞推杆进入凹槽过程的动力学行为假设:当排气门开启行程在最大附近时,凸轮处于如图1所示位置时,活塞推杆克服较小的力,进入凹槽.

2 排气门强制开启所需外力测试

排气门强制开启工作机构中,活塞所需外力的大小是确定活塞直径的关键.笔者在排气门强制开启机构试验台上,当液压缸活塞面积一定时,通过溢流阀调节系统压力,使排气门强制开启机构在不同的系统压力下工作,通过观测气门开启机构的工作情况来确定最佳的系统压力,通过公式(1)可以计算出所需外力的大小

式中:F为所需外力;P为系统压力;d为活塞直径;k为液压缸中弹簧刚度;x为液压缸活塞行程.

采用量程为500PSI(即3.45 MPa)Z/0761-25ZG-06液体压力传感器和德维创数据采集仪,当活塞直径为20 mm时,调节排气门强制开启机构液压系统压力,当压力小于2 MPa时,液压缸活塞推杆不能完全进入凹槽,排气门不能完全开启.当工作压力为2 MPa时,调节变频器使凸轮轴转速分别为 400、600、800、1 000、1 200、1 400、1 600 r/min时,液压缸活塞推杆均能进入凸轮凹槽使排气门强制开启,调节凸轮轴转速为1 500 r/min时对液压缸活塞所受液压力大小进行测试,结果如图2所示.

图2 排气门强制开启所需液压力Fig.2 Hydrauuc pressure need by opening exhaust valve

从图2可知,液压缸活塞所受最大液压力为634 N,又已知液压缸弹簧刚度为3.9 N/mm,活塞行程为20 mm,通过式(1)可求得排气门强制开启机构所需外力为556 N.

3 配气机构动力学建模与仿真结果分析

3.1 配气机构动力学建模及模型验证

配气机构中摇臂和凸轮的外形比较复杂,人工测量难度大,并且测量误差也很大,为了得到满足动力学分析的三维数字模型,笔者运用逆向工程的方法,应用西安交通大学机械工程学院三维光学测量系统——IDSS工业近景摄影测量系统对配气机构进行反求,在Pro/E中建立三维实体模型,并导入Adams中,建立多体动力学仿真模型,模型中各零部件之间的约束设置如表1所示.

表1 配气机构中各零部件约束设置Tab.1 Constrains setting of components and parts on the valve timing mechanism

根据文献[10]计算并设置凸轮与摇臂滚柱之间的碰撞刚度为1.469×107N/mm,碰撞指数为1.5,切入深度为0.1 mm.为验证配气机构动力学模型的正确性,在排气门强制开启试验台上通过变频器调节凸轮轴转速为173 r/min时,测得排气门在运动方向加速度如图3示,设置仿真时间为1.0 s,仿真步长为0.001 s,凸轮轴转速为173 r/min时,排气门运动方向加速度仿真结果如图4所示.

对比图3和图4可知,加速度曲线基本一致,实际测试排气门在其运动方向最大加速度为72 700 mm/s2,仿真排气门在其运动方向最大加速度为71 900 mm/s2,与实测结果接近,说明建立的模型是准确的.

3.2 排气门强制开启动力学行为分析

为了验证活塞推杆进入凹槽过程的动力学行为假设,笔者在Adams中对凸轮摇臂机构进行了动力学仿真.仿真时间为1 s,仿真步长为0.001 s,设置凸轮轴旋转速度为9 000 d(对应发动机转速3 000 r/min).摇臂滚柱在z方向和y方向受力仿真结果如图5所示.

图5 摇臂滚柱在z方向和y方向受力仿真结果图Fig.5 Simulation result of the force(in z direction and y direction)on rocker arm

从图5可知,在z方向上,力最大为5 760 N,方向为z的负向.在y方向上,力最大为3 820 N,方向为y的正向.如果推杆要在最大的受力点进入,需提供的液压力太大,不符合设计要求.将摇臂滚柱在z方向和y方向受力仿真结果图细化后如图6所示.

图6 臂滚柱在z方向和y方向受力仿真结果细化图Fig.6 Thinning simulation resuit of the force(in z direction and y direction)on rocker arm

从图5可知,当t=0.012 s时(因为仿真设置步长为0.001 s,所以对应的仿真步数为12步),Fy、Fz很小,近似为零,此时对应凸轮摇臂所处位置如图7所示.当t=0.02 s时(对应仿真步数为20步),Fy=-512.6 N,Fz=-980.8 N.当 t=0.021 s时,Fy=-620 N,Fz=-1 200 N,开启排气门所需的力比前者大,要求活塞直径大,不符合设计要求.当t=0.06 s时(凸轮转过360°,凸轮转过一圈后),Fy、Fz与t=0.02 s时的力相同.t=0.02 s时对应的凸轮摇臂所处位置如图8所示.

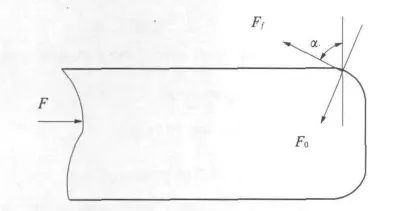

当凸轮摇臂处于图8所示位置时,假设此时活塞推杆速度很慢,近似为零,对摇臂滚柱进行受力分析如图9所示.

图9 中,Fy=512.6 N,Fz=980.8 N,Ff为活塞推杆与摇臂滚柱之间的滚动摩擦力,Fα为活塞推杆对摇臂滚柱的作用力,α为Fα与y方向之间的夹角,β为Fy与Fz的合力Fyz与y方向的夹角.在此状态下,要使活塞推杆进入凹槽有

将式(4)分别代入式(2)、(3)整理得

式(4)中μ为滚动摩擦系数,在有油润滑的状态下取 μ 为0.001,因而,μsinα≪cosα,μcosα≪sinα(α≠90°,在此忽略以上两项的影响.

当 α > β 时,若F0cosα =Fy,则F0sinα >Fz,推杆能进入凹槽.

当 α =β 时,若F0cosα =Fy,则F0sinα =Fz,推杆能进入凹槽.

当 α < β 时,若F0cosα =Fy,则F0sinα <Fz,推杆不能进入凹槽.

根据以上分析可知,当α≥β时,推杆能进入凹槽.当α>β时,强制开启排气门所需外力更大,液压缸活塞直径也越大,为了方便安装排气门强制开启机构,要求活塞直径越小越好,因而在设计时按α=β来设计,也就是说当Fyz与活塞推杆端面的圆弧面的切线垂直时,在此情况下强制开启排气门所需外力最小.此时,F0=1 106.4 N,Ff=1.1 N.

对活塞推杆进行受力分析如图10所示.

图10 塞推杆受力分析Fig.10 Force analysis of piston push rod

F0=-F0,Ff=-Ff,F 为强制开启排气门所需外力,所以有如下公式

将F0=1106.4 N,Ff=1.1 N代入式(7)得,F≥513.6 N,与测试值556 N接近.因此,课题组提出的活塞推杆进入凹槽过程的动力学行为假设是正确的.

4 结论

利用逆向工程的方法,建立了配气机构三维数字化模型,并在多体动力学仿真软件Adams中建立了动力学仿真模型.通过气门加速度的测试验证了模型建立的正确性.通过对配气机构动力学的仿真和排气门强制开启工作机构的力学分析得出强制开启所需外力至少为513.6 N,与测试值556 N接近.验证了排气门强制开启动力学行为的假设:活塞推杆是在排气门开启行程最大附近进入凹槽强制开启排气门的.

[1]成晓北,倪宏俊,王宇业,等.柴油机配气机构动力学特性的仿真与试验[J].车用发动机,2011,192(2):70-74.

[2]MICHAEL G,KLAUS W.Variable valve timing in the new modern four-valveengines[C].SAE paper No.891990.

[3]SELNOSUKE H,KENJI K,YASUO M.Application of a valve life and timing control system to an automotive engine[C].SAE paper No.890681.

[4]于源明.一种节油轻载的内燃机配气机构[P].中国,ZL200820029862.72009-5-13.

[5]杨建辉,王福亮,沈建军,等.基于AMESim的气门开启机构动态特性研究[J].液压气动与密封,2010(5):26-28.

[6]赵昌霞.车辆减速和轻载状态下的能量的利用研究[D].西安:长安大学工程机械学院,2011.

[7]Grewal P R,Newcombe W R.Dynamic performance of high-speed semi-rigid follower cam systems-effects of cam profile errors[J].Mech Mach Theory,1988,23(2):121-133.

[8]Kuk R G,reedy S W.Evalustion of pivot Stiffness for typical tilting-pad journal bearing design[J].ASME Journal of Vibration,Acoustics,Stress,and Reliability in design,1988,110(2):165-171.

[9]梅雪松,谢友柏.配气机构冲击振动的数值模拟[J].内燃机学报,1993,11(3):250-254.

[10]谢最伟,吴新跃.基于 ADAMS的碰撞仿真分析[C].第三届中国CAE工程分析技术年会论文集,2007:339-342.