正交异性钢桥面板U肋与桥面板焊缝连接处疲劳试验研究

吕彭民,李大涛

(长安大学道路施工技术与装备教育部重点实验室,陕西西安710064)

0 引言

U肋与桥面板之间焊缝处出现疲劳裂纹是正交异性桥面结构出现裂纹的主要形式之一.数十年前此裂纹在日本正交异性钢桥上被发现并且受到了越来越多的关注[1].Zhi-Gang Xiao[2]等人对正交异性钢桥面板U肋与桥面板连接处焊缝进行了比较精细的应力分析与疲劳评估,根据其分析结果,当轮载位于图1所示位置时,焊根、焊趾位置所受的压应力比较大.通常认为压应力不产生裂纹,而实桥上此处焊根处的裂纹比较常见,其根本原因是由于该焊缝位置存在着较大的残余拉应力,使焊根、焊趾处实际上的应力幅一直处于拉应力状态.周建林[3]曾对桥面板与U肋的残余应力进行了测试,测试结果为在U肋与顶板焊缝连接处的5 mm内,桥面板的残余应力为拉应力,最大拉应力达到140 MPa,相当于材料屈服强度的0.34.由于此处裂纹往往萌生在焊根位置,并且在U肋内部,使得裂纹的监测比较困难,一旦裂纹贯穿桥面板,将影响到桥梁的安全性.因此,深入研究该细部结构的疲劳特性,对于保障桥梁安全服役是非常必要的.

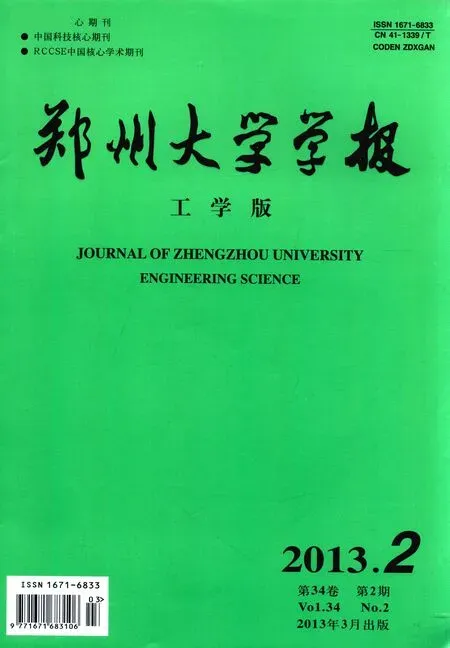

图1 U肋与桥面板焊缝连接处疲劳裂纹Fig.1 Fatigue crack in welded joints of U-rib and bridge deck

1 实际桥梁结构有限元分析

当车轮位于如图1所示位置时,已经知道U肋与桥面板焊缝易出现如图1框中所示裂纹,包括焊根处裂纹和焊趾处裂纹,而焊根处裂纹可能向桥面板扩展或者向U肋扩展.笔者所设计的疲劳试样主要用来模拟从焊根处向桥面板进行扩展的裂纹.

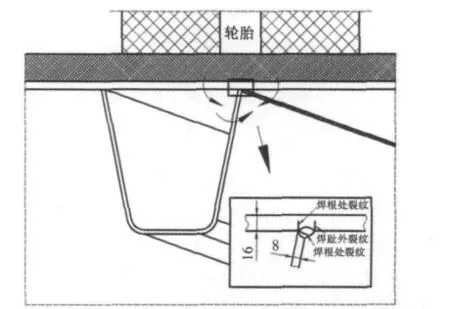

参照《公路桥涵设计通用规范》[4]中车辆载荷的主要技术指标,车辆中后轴的重力标准值为2×120 kN、2×140 kN,中、后轮胎着地宽度及长度为0.6 m×0.2 m,轮距为1.8 m.九江长江公路大桥沥青铺装层的厚度为55 mm,轮载按照45°方向进行扩展到桥面板上,轮载扩散到桥面板上后宽度及长度为0.71 m×0.31 m.假设一辆疲劳载荷车沿实桥横向运行一遍,以此来查看轮载位于何位置时图1中焊根位置应力幅最大.利用有限元软件建立一个实桥梁段的计算模型,其中包括2个横隔板和8个U肋.文中只加载后轴单边轮载,荷载大小为140 kN,加载面积为0.71 m×0.31 m.图2为关注点的位置和轮载的运行方向,关注点为图1中焊根处裂纹易发生的位置.

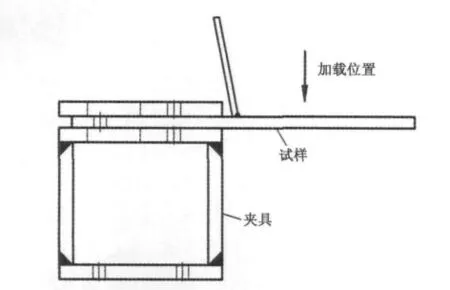

图2 实桥中关注点位置Fig.2 Concerned point in bridge

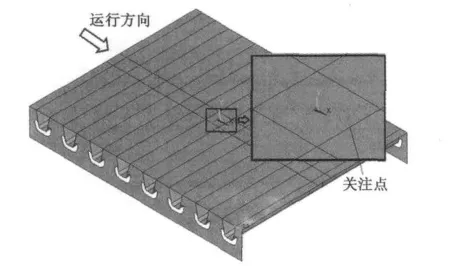

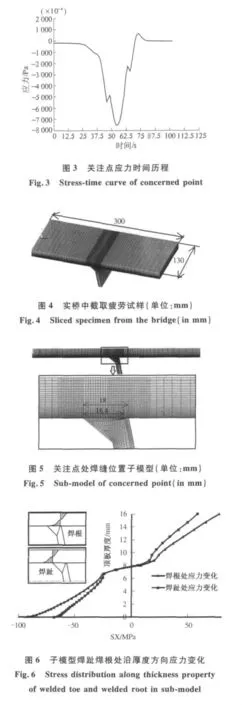

关注点在整个轮载运行过程中的应力时间历程见图3.关注点桥面板底面x方向(横桥向)最大应力为75.3 MPa,此刻轮载位置如图1中所示.有限元计算结果为桥面板底面处于受压状态,但若与此处的残余拉应力叠加,则此处实际受力为拉应力状态,故有可能产生疲劳裂纹.为了准确分析此处焊缝位置受力情况,在图2中关注点位置建立焊缝的实体子模型,如图4所示,对关注点焊缝位置进行精细分析.图5为子模型有限元模型以及焊缝位置局部放大示意图,共划分Solid45单元183 105个,焊根、焊趾处网格细化,焊根和焊趾处的单元大小为0.5 mm,子模型焊缝按照实际尺寸大小建立,焊缝并非全焊透,将焊根位置没焊透位置同样建出来,以此来保证分析精度.图6为焊趾、焊根位置沿厚度方向应力变化示意图,对比两处可以很明显得出焊根位置应力大于焊趾处应力,并且两处的应力都为压应力,而桥面板表面为拉应力,故焊根相较于焊根趾更容易产生疲劳裂纹.根据所截取的子模型,为了确保焊缝位置受拉应力以及适应疲劳试验机加载方式,将试样与夹具设计成图7所示.试样所选材料为Q345qD,与实桥材料相同,焊接工艺与实桥相同.

图7 试样与夹具Fig.7 Specimen and fixture

2 疲劳试样应力分析

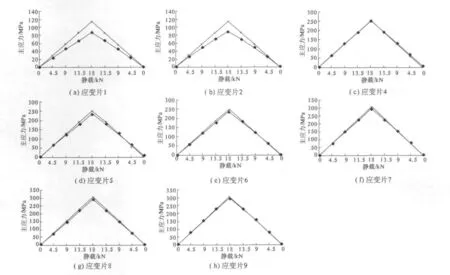

为了检验计算结果的准确性,笔者进行了疲劳试样的静应力测试.根据国际焊接协会推荐,可取距离焊趾1.5t(t为板厚)[5]处的应力作为名义应力,故将应变片布置在距焊根和焊趾分别为1.5t处,试样布片图见图8.图中应变片2、5、8分别距焊趾24 mm、焊根5 mm和焊根24 mm.在应变片2、5、8 左右各布置一个应变片,分别为 1、3、4、6、7、9 6 个应变片.一则可以对比应变片2、5、8 所测数据,二则可以检查试样在加载过程中是否偏载以及计算偏载量.

静载试验在SD-500电液伺服动静试验机上进行[6].静载测试按照 0、4.5.0、9.0、13.5、18.0 kN 逐级加载和 13.5、9.0、4.5、0 kN 逐级卸载进行.最大荷载可以保证试样处于弹性变形阶段.静载测试结果与有限元分析结果对比曲线见图9.

图8 试样布片图(单位:mm)Fig.8 Schematic of strain gauges(in mm)

图9 试验值与ANSYS计算值对比曲线(——×试验值,——■—计算值)Fig.9 Comparison of experimental results and ANSYS simulated results

由图9可知,试验结果与计算结果较为吻合, 从而可得到加载力与对应位置应力之间的关系.

3 试样疲劳试验

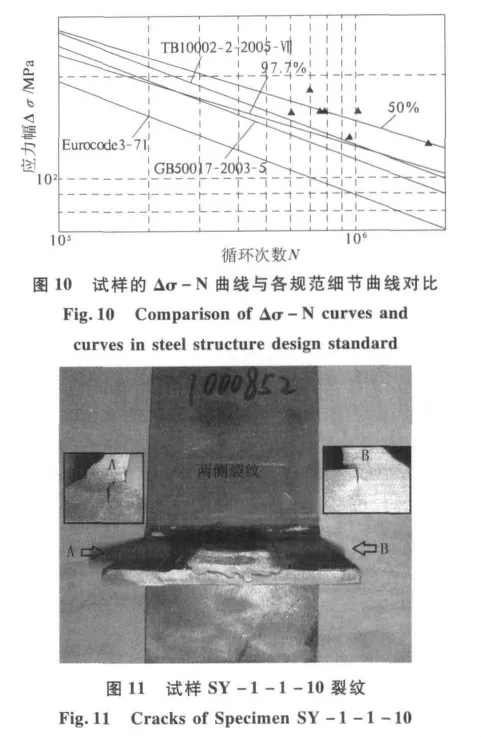

疲劳试样共进行了13个试样的疲劳试验,有效数据共计9个,9个有效数据见表1.根据表1试验数据,通过最小二乘法拟可得Δσ-N曲线方程为(或保证率为50%的均值线)

当N=200万次时,应力幅值Δσ=122.1 MPa.

相关系数|γ|=0.772>0.602(γ的起码值),lgN的标准差s=0.136 0.

将式(1)的均值线减去2倍的lgN的标准差(2s),得到95%置信度的下限值方程[7](即可靠度为97.7%的S-N曲线)

当N=200万次时,应力幅值Δσ=103.09 MPa.

表1 疲劳试验数据汇总Tab.1 Fatigue test results

将试样的 Δσ-N曲线分别与Eurocode3[8]、《钢结构设计规范》[9]、《铁路桥梁钢结构设计规范》[10]相近的细节曲线对比,Eurocode3中与试样容许应力幅接近的为细节分类71(200万次对应的容许应力幅为71 MPa);《钢结构设计规范》中与试样容许应力幅接近的为细节分类5(200万次对应的容许应力幅为90 MPa);《铁路桥梁钢结构设计规范》中与试样容许应力幅接近的为Ⅶ这个细节分类(200万次对应的容许应力幅为99.9 MPa).

综合对比分析各钢结构设计规范细节曲线与试样的 Δσ-N曲线发现(图10),Eurocode3该细节容许应力幅明显低于试验曲线所测的容许应力幅值,而我国《钢结构设计规范》中细节5与《铁路桥梁钢结构设计规范》中细节类型Ⅶ与试样的Δσ-N曲线较为接近,但容许应力幅值低于试验值.

4 试样的裂纹分析

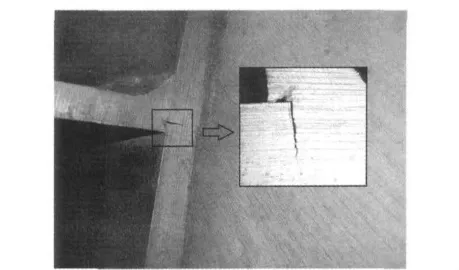

疲劳试样裂纹发生在焊根位置,由于试样并非全部焊透,只能从侧面观察裂纹.试样疲劳裂纹见图11.

为了研究加载方式对该细节疲劳疲劳性能的影响,笔者又做了一个与前述加载方式不同的疲劳试验,即将试样旋转180°后加载试验.此试样焊根距离加载位置更近,而焊趾距加载位置较远,焊趾位置所受弯矩明显高于焊根位置,但裂纹依然是从焊根中间位置产生,向两端扩展(见图12).这说明焊根的确为该处最危险部位.

图12 试样SY-1-1-13裂纹照片Fig.12 Cracks of specimen SY-1-1-13

5 结论

以九江长江公路大桥正交异性钢桥面板U肋与桥面板焊缝细部构造为研究对象,通过建立实桥有限元模型对关注点进行有限元分析,制作合理的疲劳试样.根据有限元计算和静应力试验掌握疲劳试样的加载载荷与关注点应力的对应关系;通过试样的疲劳试验,研究了疲劳试样所对应关注点的疲劳性能.对于非完全焊透形式,不管采用何种加载方式,顶板与U肋焊接处疲劳裂纹均发生在焊根处并向桥面板扩展,得到该处疲劳强度曲线为 lgN=13.758-3.704lgΔσ(可靠度为97.7%),200万次疲劳寿命的容许应力幅值为103.09 MPa,为大桥的疲劳寿命评估、健康检测提供依据.

[1]SAMOL Y,KENTARO Y,TOSHIYUKI I.Fatigue E-valuation of Rib-to-Deck Welded Joints of Orthotropic Steel Bridge Deck[J].Journal of Bridge Engineering,2011,16(4):492-499.

[2]XIAO Zhi-gang,KENTARO Y,SAMOL Y,et al.Stress analyses and fatigue evaluation of rib-to-deck joints in steel orthotropic decks[J].International Journal of Fatigue,2008,38(8):1387-1397.

[3]周建林.苏通大桥主桥钢箱梁桥面板抗压与疲劳性能试验研究[D].上海:同济大学土木工程学院,2007.

[4]中交公路规划设计院.JTG D60—2004公路桥涵设计通用规范[S].北京:人民交通出版社,2000.

[5]张启伟,张鹏飞.正交异性钢桥面板焊接节点应力集中系数[J].同济大学学报:自然科学版,2010,38(10):1428-1433.

[6]陈一馨,吕彭民,宋绪丁,等.钢一混组合梁剪力钉抗剪性能试验研究[J].桥梁建设,2012,42(3):63-69.

[7]童乐为,沈祖炎.开口纵肋的正交异性钢桥面板疲劳试验研究[J].中国公路学报,1997,10(3):59-60.

[8]European Committee for Standardization.EN 1993-1-9 Eurocode 3:Design of Composite Steel and Concrete[S].2003.

[9]中华人民共和国建设部.GB 50017—2003钢结构设计规范[S].北京:中国计划出版社,2003.

[10]中铁大桥勘测设计院有限公司.TB 10002.2—2005铁路桥梁钢结构设计规范[S].北京:中国铁道出版社,2005.